这个篇幅讨论如何计算补偿公差,也深究其中的补偿原理。当检测一个零件时,只是想简单地知道这个零件是否能够满足功能。如果满足功能,接收为合格零件;如果不能,那么报废或重新加工。

为了能够很好地判断一个零件的功能,检测者应该知道这个零件是如何工作的。大多时候,检测者仅仅通过图样来判断这些。实际检测工作中,检测者对于待检的零件很少有很深的了解。检测者必须仔细阅读说明零件功能的图样。如果图样定义得很完善,基准和公差控制框确实能够帮助检测者很好地判断一个零件,也能建议加工工艺以改善控制点。

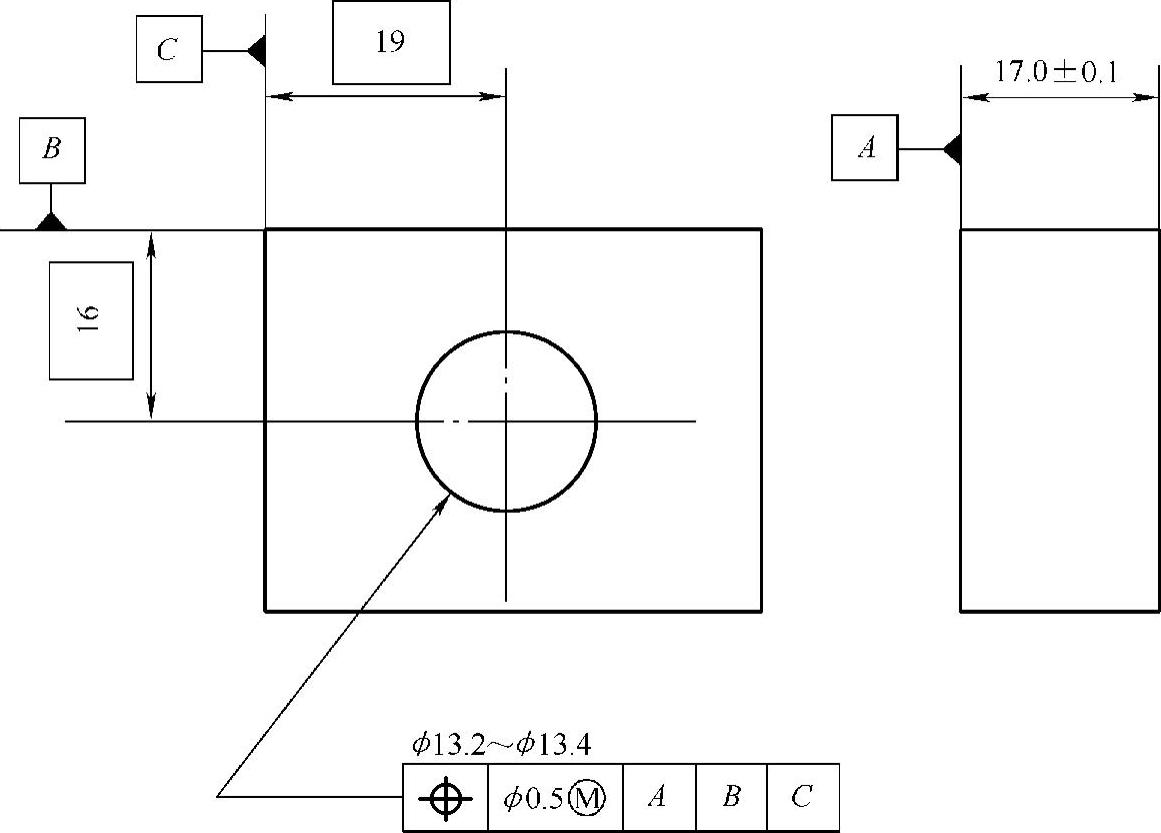

图7-62中的图符和位置度控制叙述了受控孔特征的技术要求:一个配合零件,安装在A面上,其上的配合孔定位于基准B和C。也可以解释为:如果受控孔的实际加工尺寸为MMC,孔的轴线的位置度在φ0.5mm直径的圆柱面公差带内,且孔的轴线垂直于主定位面A,定位于第二基准面B和第三基准C。

图7-62 一个使用MMC修正的几何公差控制零件(https://www.xing528.com)

解读孔的功能需要理解图符隐含的逻辑意义。从位置度考虑,定位了一个孔,位于A面(至少三点接触A面),定位于B面和C面。然后需要解决的问题是:①对于这个圆孔,它的匹配特征是什么?显然会是一个轴类特征;②这个匹配轴的最大尺寸是多少?规定的尺寸范围、垂直度和定位要求的孔能够配合的轴的尺寸范围、定向和相关基准定位要求。

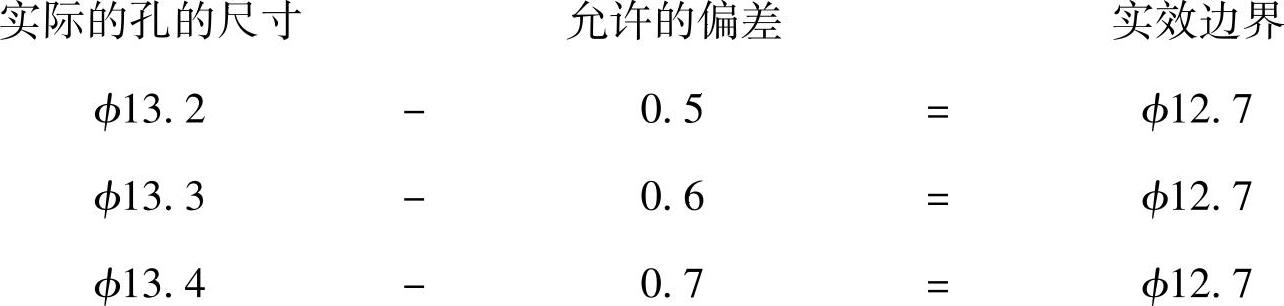

匹配轴的最大尺寸是实际加工孔的尺寸减去允许的公差。如果将每一个结果罗列出来,会发现这个值是一个常值,即MMC条件下的实效边界。这个实效边界是一个理想的圆柱面,以理想状态定向于基准面A、定位于基准面B和C。实现装配的孔需要大于或等于这个边界。匹配的销或轴类零件的尺寸和公差(尺寸公差和定位公差)要设计在这个边界之内。如果清楚了这些要求,检测者可以确定接收零件的信心,确保每个零件都能完成装配。以下是实效边界计算的例子:

当孔的实际加工尺寸和允许的几何公差发生变化时,匹配边界不会发生变化。检测者可以判断,如果孔没有超出这个边界,那么这个孔就能够匹配加工尺寸最大情况时的匹配轴,也就是说可以匹配所有按要求生产的轴。进一步对于固定的匹配轴类零件,如果孔大于或等于这个边界,而轴小于或等于这个边界,并且轴的轴线处于理想位置,所有的轴都可以保证装配要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。