一个阵列特征定义需要整个阵列对于基准的定位和阵列内特征间的定位,如果想对阵列内特征间的定位进行比基准到全阵列默认的公差更严,那么就需要组合公差框。

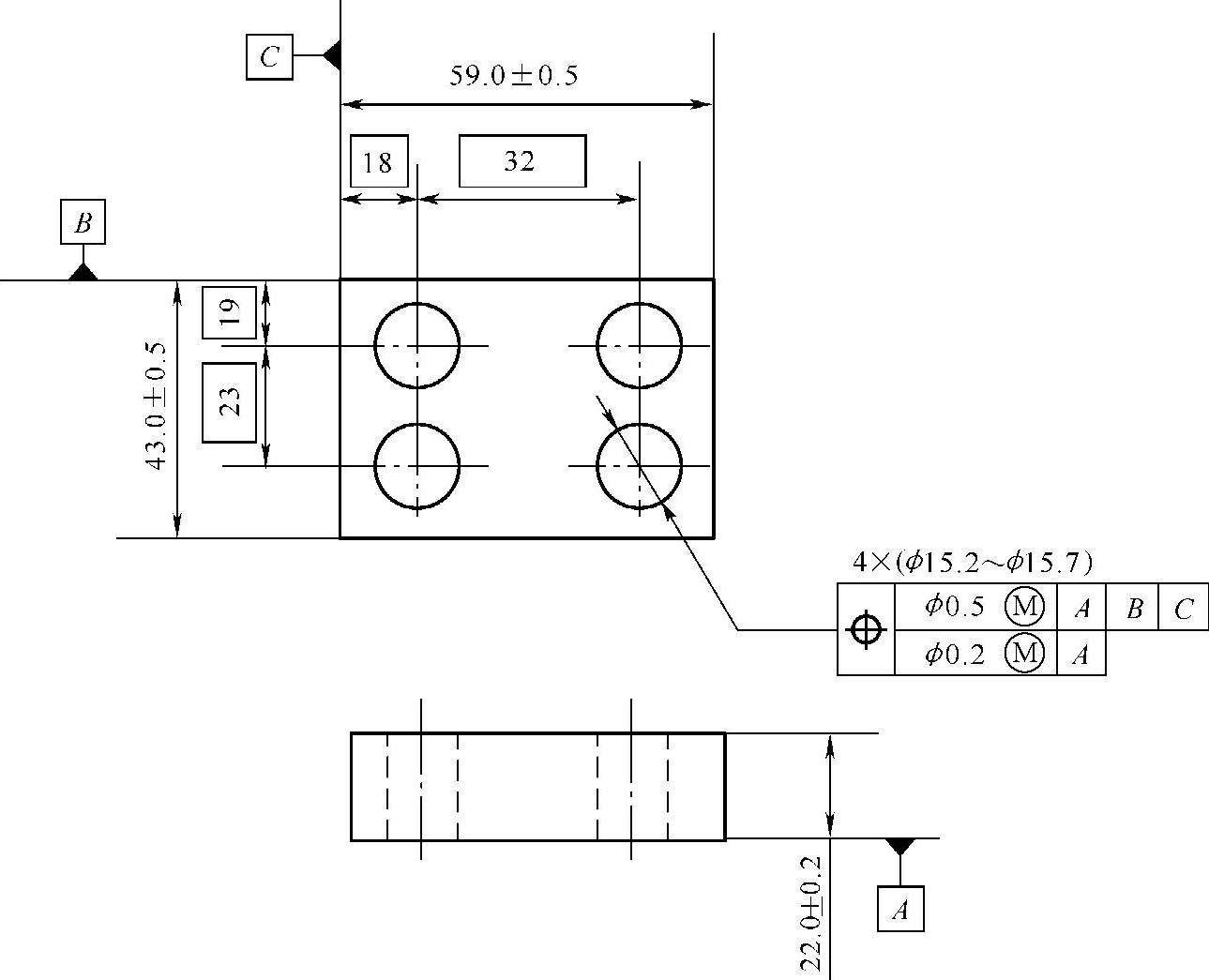

图7-33所示是一个有四孔阵的孔板,使用组合公差框定位。四个孔的理论位置使用公称尺寸定义。这个公差控制框只使用一个位置度符号。第一行公差框定义特征阵列和基准之间的关系,当孔在最大实体特征尺寸时公差带为圆柱面φ0.5mm;第二列公差框定义阵列内特征间的关系,当孔在最大实体尺寸时公差带为圆柱面φ0.2mm。两组公差带都可以得到尺寸公差的补偿。

因为MMC修正,第一行的圆柱面公差带φ0.5mm可以有φ0.5mm的公差补偿,这个φ0.5mm的补偿公差来自于每一个孔的尺寸公差。所以每一个孔的轴线所位于的φ0.5mm的公差带(同轴于理论位置),可以增大到φ1.0mm(当孔的尺寸为φ15.7mm时)。三个相互垂直的特征面被用来定位孔,它们是基准面A、B和C。这三个基准面建立了一个基准框架,阵列(四个孔)到基准的公差带(孔为MMC时为φ0.5mm)是静态的,轴线位于固定的理论位置。即使公差带的大小会发生变化,但是每个孔的公差带轴线位置不变。

图7-32 位置度与配合设计

第二行公差控制框是阵列内特征到特征之间的关系,孔之间的位置度被精确到φ0.2mm的圆柱面公差带之内(当孔的尺寸为MMC,φ15.2mm)。也就是说孔之间的公称尺寸是32mm和23mm,公差是φ0.2mm。第二行的公差框只重复了第一行公差框的主基准A定位。虽然没有建立一个完整的基准框架,但是约束了每一个孔相对于基准面A的位置度在MMC(φ15.2mm)时,公差带为φ0.2mm,比第一组公差框的公差带更窄。如果任何一个孔的直径为LMC(φ15.7mm),这个公差带可以最大增大到φ0.7mm。

基准对于特征阵列的关系中,如果四个特征孔中任何一个实际加工尺寸是φ15.3mm,那么这个特征的两个公差带(分别起始于φ0.5mm和φ0.2mm)也都获得一个φ0.1mm的公差补偿。如果任何特征孔实际加工尺寸为φ15.4mm,那么这个特征孔的两个公差带增大φ0.2mm。如果为φ15.5mm,那么两个公差带都增加φ0.3mm。当为LMC时,可以得到一个最大的补偿公差φ0.5mm。

阵列特征内孔-孔的位置关系不同于阵列-基准的关系(固定的),是可以浮动的。其原则如下(轴类零件也适用):(https://www.xing528.com)

1)公差带以公称尺寸定义孔之间的理论位置,作为一个整体浮动。

2)这个例子的孔的公差带理论位置:角度为90°,距离为32mm和23mm。

3)这些公差带都是圆柱面,定位于理论上的位置,垂直于基准面A。

图7-33 一个零件的位置度定义(组合公差控制框)

4)虽然这些公差带可以浮动,但是只能在阵列-基准的公差带内浮动,不能超出。也就是说,每一个特征孔的实际加工轴线位置既要位于特征-特征间的公差带,也要位于阵列-基准间的公差带。

如果基准特征符号加入到第二行的公差框内,仅仅增加了特征到基准的定向约束。应注意的是,第二行的公差框只是约束特征间的关系(这个例子是孔和孔之间的约束)。增加基准的效果就是使整个阵列相对于这个基准定向浮动(平行、垂直或倾斜度)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。