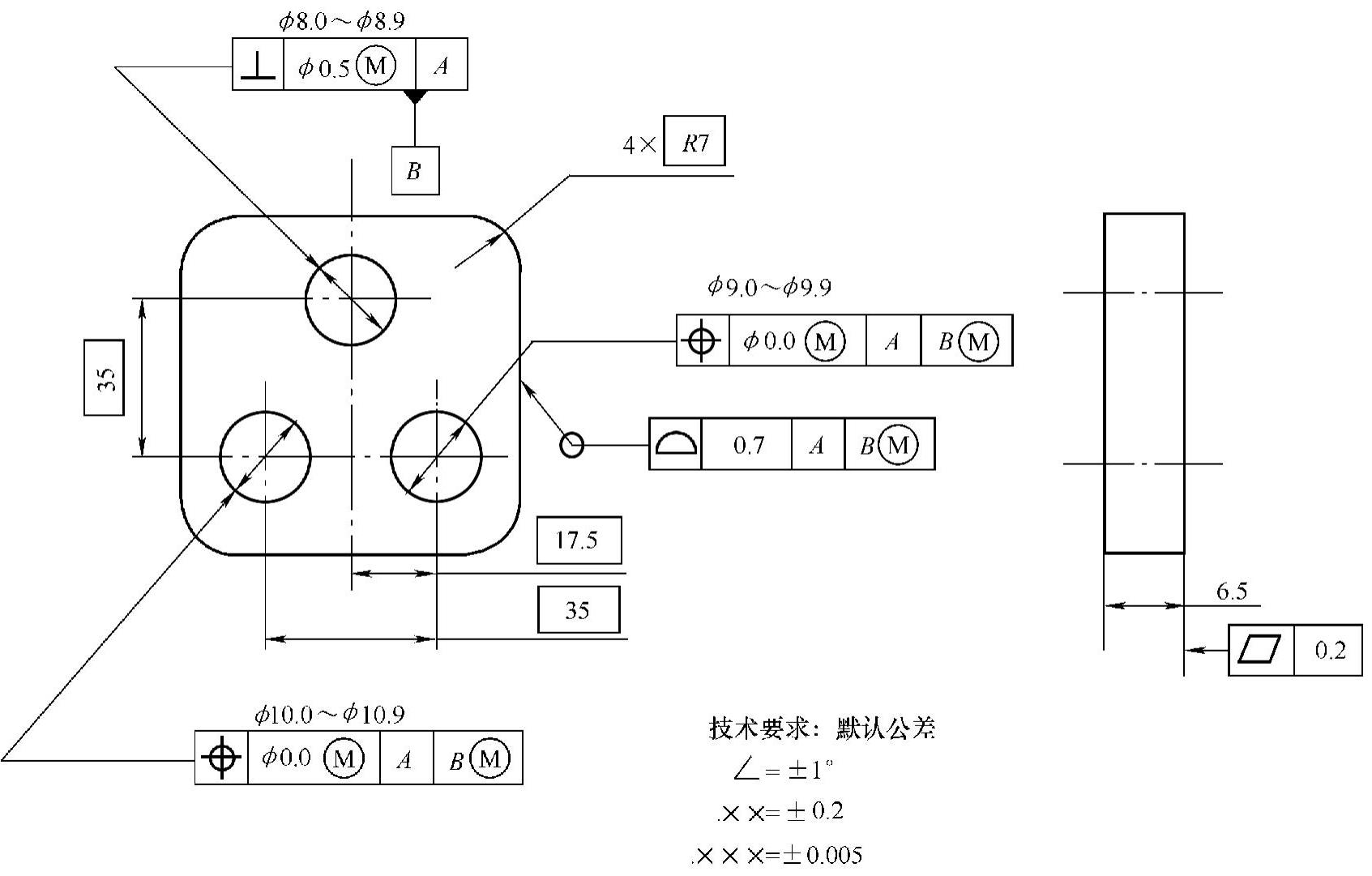

图5-23中零件尺寸的标注隐含了加工顺序。一些特征是另一些特征存在的先决条件。零件毛坯加工的第一道工序是基准A的几何公差控制,使基准特征面A符合0.2mm的平面度要求(或者选择本身能够满足这个平面度要求的板材)。作为基准B的孔相关于基准A,基准A是基准B唯一的参考基准。它们的关系是垂直。公差控制框中的几何公差控制方式为垂直度。这个公差框可以解释为:当基准孔B的尺寸相对于基准面A为MMC(φ8.0mm)时,基准特征B的轴线的垂直度公差带为φ0.5mm的圆柱面。这个公差框也隐含着基准特征A之后才有基准B(基准的顺序性)。

基准A和B被定义创建之后,可以开始零件上的其他特征被隐含说明同步创建。这由两种方式实现:第一,图样中的其他尺寸控制使用基准A(作为用来垂直的主定位)和基准B(作为定位的第二基准),MMC条件修正(其实效边界相关于基准A,实效边界直径为φ7.5mm);第二,所有特征在同一种设置状态下生产,并且,如果基准特征B比其实效尺寸φ7.5mm大,三孔阵可以容许偏移,必须保证这个偏移是所有的特征在同一方向上同步发生的,这就确保了孔阵仍然能够同步满足功能要求(如装配)。

图5-23 一个零件的轮廓度定义实例(https://www.xing528.com)

所有这些特征需要配合于另一个零件的相对应特征上。这些特征的相互距离/关系维持在相对固定的位置,能更好地保证零件的装配。这些被基准B定义的特征向不同方向偏移的允许量取决于基准B的实际加工尺寸。

在实际加工过程中,如果在不同的加工工序中能控制住零件内的特征相互关系,可不必遵循图样中隐含的加工顺序。检测程序需要确认这些受控特征的相互关系被充分约束,能够作为一个整体被加工。隐含的加工顺序可以非常有效地向图样阅读者传递图样要求,实现零件功能的特征内部约束关系。同零件的三个孔,零件的轮廓度特征作为所有一起组成零件的特征,参考于基准A和B,关联于其他零件上的特征。

轮廓度是ASME Y14.5中功能最多的几何公差控制。轮廓度可以处理许多难题。如果设计者要在几何上定义非规则特征的尺寸、形状、定向和位置的公差,其他几何公差控制方式很难定义,那么轮廓度会比较适合这些情况。通常,轮廓度能够容易地定义一些较难的几何定义的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。