自由状态通常用来描述一个非刚性零件的可能状态。零件通常是在一个加工或检测工装上测量的,但是当去除这些工装的约束时(比如夹紧装置),零件的尺寸会变化很大,如汽车里的冲压件(如车身顶盖)和塑料件(如防溅板)。ASME Y14.5标准中规定当零件隐含或使用自由状态时,用符号Ⓕ表示。也可以在图样中给出一个技术要求去说明零件在自由状态检测,或在一定的模拟装配情况下有约束地进行测量。

因为圆度是不参考基准的,所以一定是在无约束状态下测量的,对于非刚性件,通常应用平均尺寸。平均直径就是一个常见的工程例子。平均直径(AVG Diameter)如同圆度控制是一种形状控制方法,是圆或圆柱面特征在自由状态下的测量,通常在尺寸后附加AVG。AVG方法规定了一个非刚性零件的平均直径的圆度,以保证零件形状能够满足一定的装配约束。平均直径的计算方式是一个圆或圆柱面的截面的几个直径值的平均值。选取的直径数量(至少是4个)和位置要能代表这个圆或圆柱面特征。需要注意的是,自由状态的圆度公差值大于尺寸公差值,平均直径值要在最大实体直径和最小实体直径范围内。

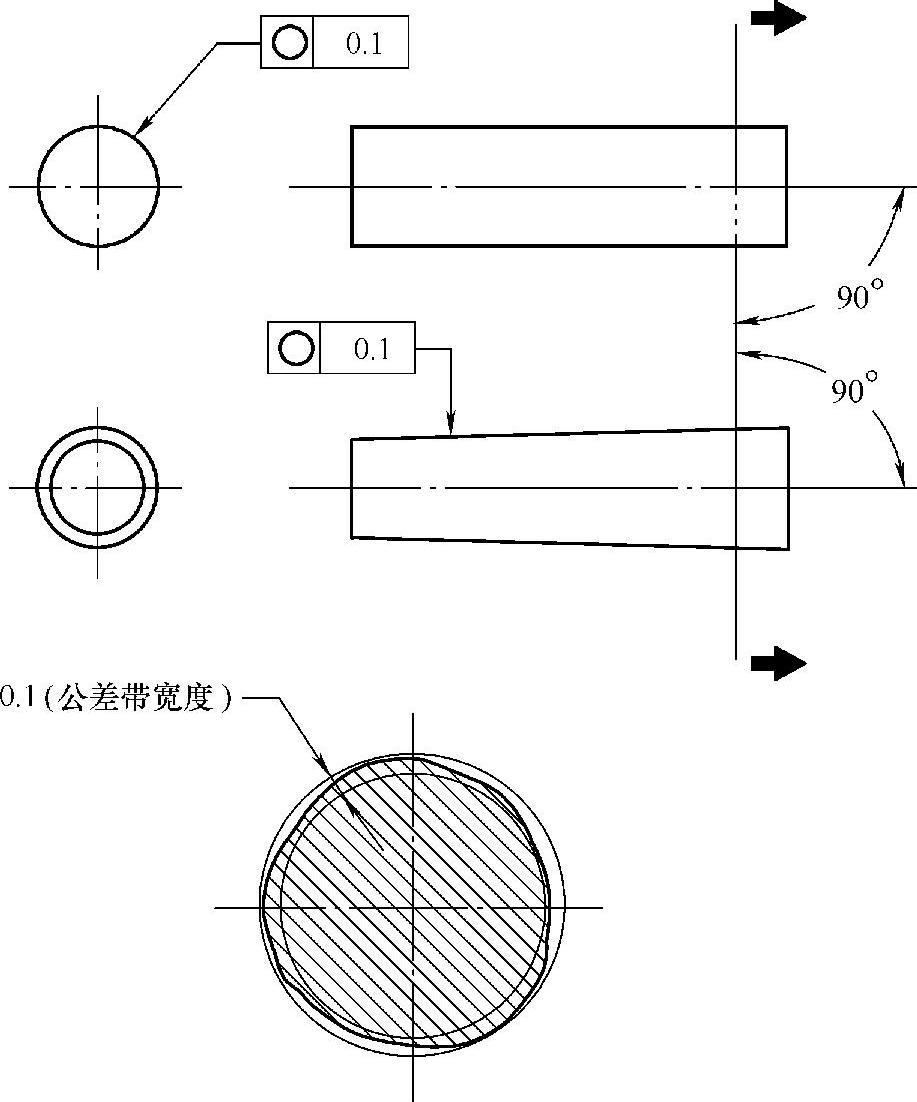

图4-28 圆度控制及公差带

如果AVG被添加到一个尺寸后面,这说明被验证特征要求有一个给定限度内的平均值。比如,对于锥形工件的测量,特征的外圆会有一个平均直径。如果要检测一个圆柱面的相对点,那么每个断面需要取最少4个点,同样可以定义一个平均值。AVG定义的方式取决于设计者的考虑,零件的平均值是否处于一定的尺寸范围内,以满足零件在装配中的功能。

通常零件要在一定的约束下检验,其目的是为了模拟功能或总成装配环境。这可以确保零件是在图样规定的约束条件下检测的,零件能够工作。如果有这个要求,零件图上的技术条件就要说明。

当薄壁零件被夹持在工装夹具上时,零件的测量会有约束,与自由状态时的测量不同。这种尺寸在约束条件和自由状态的变差叫作自由状态变差。由于这一点,设计者需要谨慎定义几何公差的控制,以便能够充分实现加工和制造,并使成本最低。

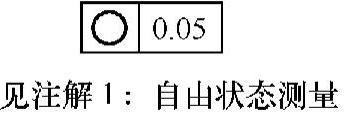

图4-29所示是一个比较常见的注解,在公差控制框下有见注解1的标示。这个注解解释了零件在检测过程中的约束原则。这个可以解释如何将零件装配在基准上,甚至是销钉锁紧的形式和应用多大的压力。(https://www.xing528.com)

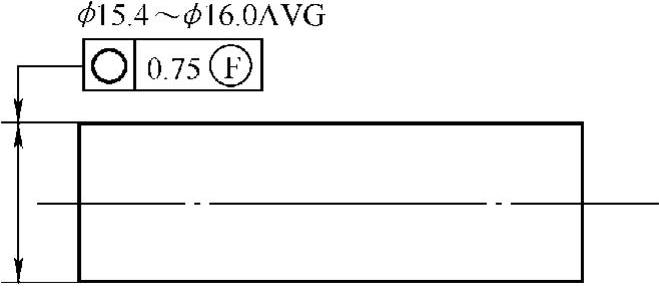

图4-30所示是自由状态检测的例子。

图4-30中,圆度公差用来确定零件的最大实体尺寸和最小实体尺寸在自由状态下测得。同时因为有符号AVG,故需要验证零件的平均值分布。

其中,最大实体尺寸和最小实体尺寸是一个平均值域,用来确认检测的平均尺寸的检测范围。例如实际测得两个自由状态直径值是15.30mm和16.20mm(同一断面,旋转90°方向测量),平均值是(15.30+16.20)mm/2=15.75mm,那么15.75mm就是这个断面的平均直径(为了简化描述,这个截面实际应该至少取4个值),这个平均直径又必须在两个极限尺寸15.4mm(LMC)和16mm(MMC)之间。所以这个检测值合格。应注意,这个自由状态的圆度公差是大于尺寸公差的。

图4-29 圆度的自由测量定义方式

图4-30 圆度的自由状态定义与AVG修正

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。