如果需要进行拟合中心面和中心线的直线度控制,且是尺寸不相关原则(RFS),则检测这个直线度会消耗很多工时,也就是说检测成本很高,无法实现100%的检测。对于检测流程,无论是圆柱面特征(拟合中心线)还是非圆柱面特征(拟合中心面)都是相同的。同样地,检测者只有对测量平台设置非常有经验,才能探测到待检特征的实际情况。

建议将每一个断面上的偏差记录到一个表格中,这样整个拟合中心面的直线度就有一个比较直观的显示。此时的公差带宽度为公差控制框中的公差值(也就是两个平行面之间的距离)。

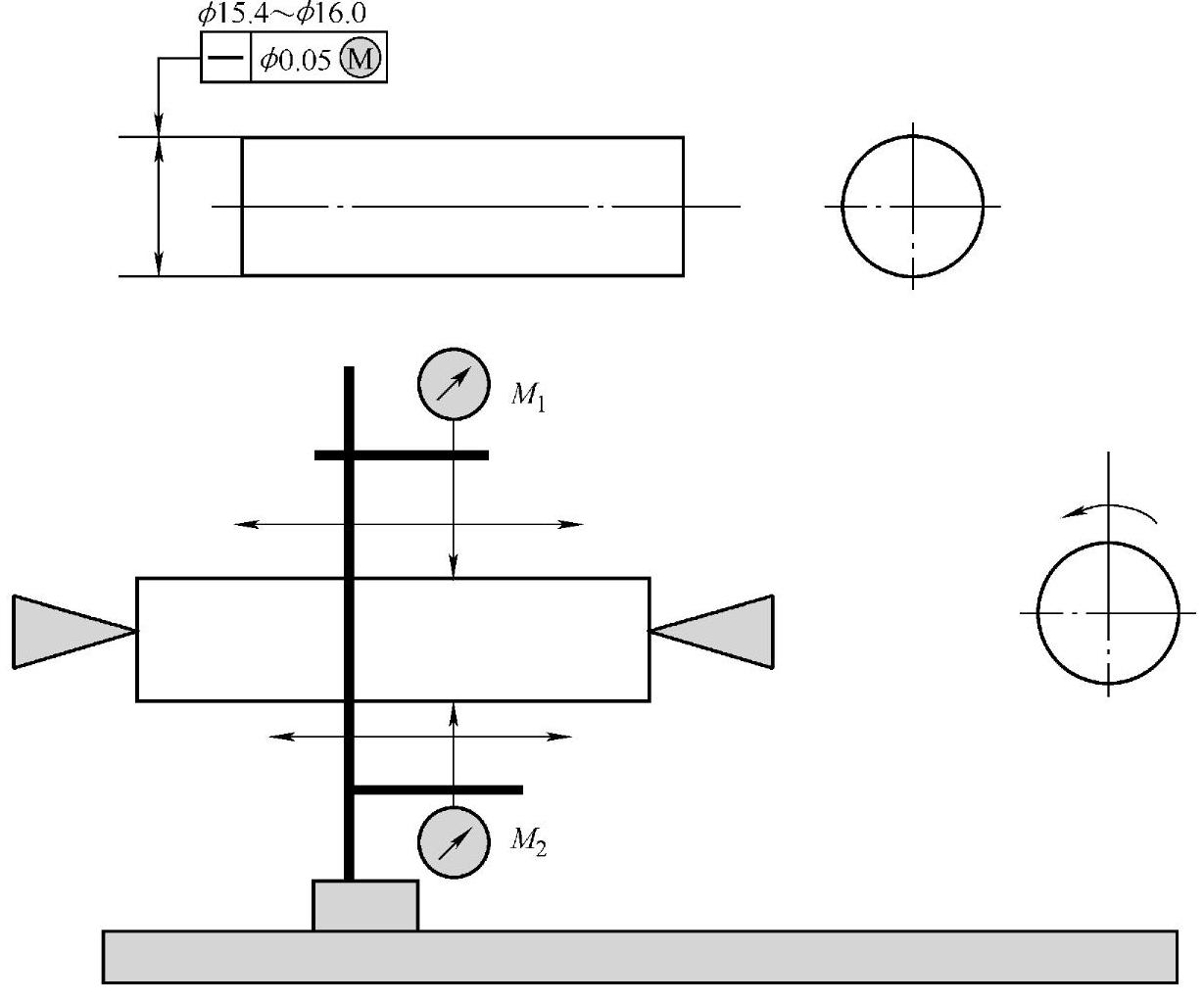

图4-12中显示了一个中心面控制的要求,公差控制框中出现了配合尺寸公差。几何公差控制为直线度符号,然后是几何公差值和一个隐含的RFS修正,即尺寸不相关原则。

直线度的公差带是两个理想的平行面,要求所有的拟合中心面上的元素必须位于其中。所有的拟合面都可以由图4-12中的设置方式测出。这些中点可以通过每一组180°方向上的相对点求出。图4-12中的检测器具包括可调支架、支架、检测台面和千分尺。两个千分尺可以读出数据M1和M2,比较之后就可以求出中点。千分尺的读数可以看作是从检测台面到特征面的高度。当求出中点后,应当将这个点描到图表上。这样求出足够多的点,形成一个中点图谱。然后这个图谱就可以用来评估中心面是否满足0.50mm的直线度公差范围。

图4-12 直线度测量设置(中心面)

合格的中心面必须使所有元素都位于规定的公差带范围内。既然没有MMC或LMC修正,那么就没有补偿公差。但是如果应用了材料相关原则的修正,就要注意公差带是一个随实际尺寸变化的公差带。直线度可以得到尺寸公差带的补偿,因此可以降低成本。(https://www.xing528.com)

图4-13显示了拟合中心线的控制,特征控制框同尺寸公差联合使用。几何公差框中包含了直线度、直径符号和几何公差值,并且由MMC修正。

图4-13中零件的直线度公差带是一个理想的圆柱面,是一个变化的量,实际特征的拟合中心线必须包含于内。这个轴的公差带直径在MMC(φ16.00mm)时为φ0.05mm。测量时实际特征的拟合中心线可以通过求一组直径方向上两点的平均值来评估。这个测量的设置方式是使用中心孔定位器和千分尺来求的。通过比较千分尺的两个读数M1、M2来求取,也就是测量面板到特征面的高度。通过多次反复测量,可以得到足够多的特征面上直径方向上的相对点,将这些点描到刻度图上,就可以进行相对来说比较精确的直线度公差评估。

首先,先建立特征的端部轴线端点。图4-13中的轴使用了中心定位孔的方式。在车床上,轴的两端要尽可能地夹紧,以减少进刀时的变形,这样加工后的特征端部的质量很高,也就保障了中心孔的精确性。中心定位孔也不能受力太大,否则会导致轴的变形,产生偏心,从而导致中心定位孔的不精确。

这些锥形的中心定位孔既可以用来作为机加工的基准,也可以用来作为检测时中心基准的建立,并且,加工者可以直接在车床上测量这个轴,而不需要取下。这样做到了加工和检测的基准统一,这是基准设置的一个原则。其好处就是可减小基准变换产生的累积误差。

图4-13 直线度约束的测量(中心线)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。