【案例1-2】 1991年,深水机械人从4 000 m海底捞起一块泰坦尼克号上的钢板,其上有泰坦尼克号的标志。钢板出水后用高压水枪冲洗掉沉积物,居然还有油漆在上面。取了一块试样做拉伸强度试验,强度竟然比现代钢材还要高,据悉建造这艘豪华巨轮用的是当时最优质的钢材。它为什么会沉呢?

强度是指金属材料在静载荷作用下,抵抗塑性变形和断裂的能力。塑性是指金属材料在静载荷作用下产生塑性变形而不发生断裂的能力。强度和塑性指标都可以通过拉伸试验测定。

1.1.1.1 拉伸试验

拉伸试验是指在静拉伸力作用下,对试样进行轴向拉伸,直到拉断。根据拉伸试验绘制出的拉伸曲线,即可计算出强度和塑性的性能指标(《金属材料拉伸试验 室温试验方法》GB/T 288.1—2010)。

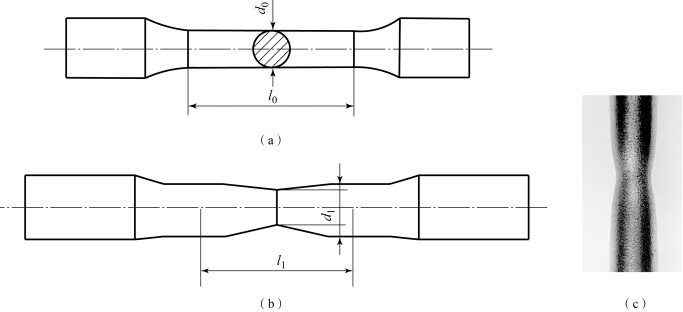

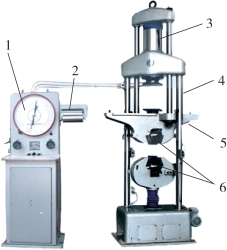

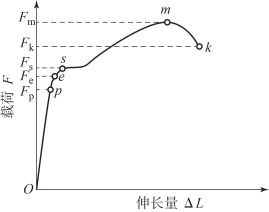

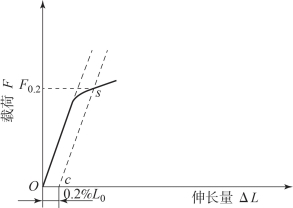

拉伸试验前,将被测金属制成具有一定形状和尺寸的标准拉伸试样,图1-3所示为常用的圆形拉伸试样。将拉伸试样装夹在拉伸试验机(图1-4)的两个夹头上,沿轴向缓慢加载进行拉伸,试样逐渐伸长、变细,直到最后拉断。在拉伸试验过程中,拉伸试验机上的自动记录装置可绘出能反映静拉伸载荷F与试样轴向伸长量ΔL对应关系的拉伸曲线,即F-ΔL曲线。图1-5所示为低碳钢的F-ΔL曲线。

图1-3 标准拉伸试样

(a)拉伸前;(b)拉伸后;(c)拉伸试样的颈缩现象

图1-4 拉伸试验机

1—载荷指示器;2—自动绘图装置;3—工作油缸;4—立柱;5—活动模梁;6—拉伸夹头

资源1-1 拉伸试验机

图1-5 低碳钢的F-ΔL曲线

资源1-2 低碳钢拉伸试验

由图1-5曲线可以看出,拉伸过程中试样表现出以下几个变形阶段:

资源1-3 拉伸曲线分析

(1)弹性变形阶段(Oe段)

当载荷不超过Fe时,加载试样变形,卸除载荷,试样能恢复原状。Fe是试样产生弹性变形的最大力。

(2)屈服阶段(s点附近的平台或锯齿)

当载荷超过Fe后,试样除了发生弹性变形外,还有微量塑性变形。当载荷增加到Fs时,曲线出现平台或锯齿,表明在载荷不增加或略有减小的情况下,试样却继续伸长,这种现象称为屈服,s点称为屈服点,Fs为屈服载荷。

(3)强化阶段(sm段)

屈服阶段之后,继续增加载荷,试样继续伸长。随着试样塑性变形的增大,材料的变形抗力也逐渐增加,这种现象称为形变强化(或称为加工硬化)。Fm为试样拉断之前承受的最大力。

(4)缩颈阶段(mk段)

当载荷增加到最大值Fm后,试样的直径发生局部收缩,称为“缩颈”。此时变形所需的载荷也逐渐降低,伸长部位主要集中于缩颈部位,如图1-3(b)和(c)所示。当载荷达到Fk时,试样被拉断。

![]()

做拉伸试验时,低碳钢等塑性材料在断裂前有明显的塑性变形,有屈服现象,其断口呈“杯锥”状,而铸铁等脆性材料在断裂前不仅没有屈服现象,而且也没有缩颈现象,其断口是平整的。

1.1.1.2 强度指标

通过拉伸试验测得的强度指标有屈服强度和抗拉强度。

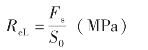

(1)屈服强度

金属材料开始产生屈服现象时的最低应力称为屈服强度,用ReL表示。

式中 Fs——试样发生屈服时的最小载荷(N);(https://www.xing528.com)

S0——试样原始横截面积(mm2)。

对于汽车上使用的高碳钢、铸铁等在拉伸过程中没有明显屈服现象的脆性材料,通常规定以塑性变形量为0.2%时的应力值作为屈服强度,如图1-6所示,用Rr0.2(旧标准用σ0.2)表示。

![]()

机械零件经常由于过量的塑性变形而失效,因此,零件在使用过程中不允许发生明显的塑性变形,大多数机械零件常以ReL或Rr0.2作为选材和设计时的依据。

(2)抗拉强度

金属材料在断裂前所能承受的最大应力称为抗拉强度,用符号Rm表示。

![]()

式中 Fm——试样断裂前所承受的最大载荷(N);S0——试样原始横截面积(mm2)。

抗拉强度是设计和选材的主要依据之一,是工程技术上的主要强度指标。一般情况下,在静载荷作用下,只要工作应力不超过材料的抗拉强度,零件就不会发生断裂。

图1-6 铸铁的F-ΔL曲线

材料的强度对机械零件的设计具有非常重要的意义。强度越高,相同横截面积的材料在工作时所能承受的载荷(力)就越大;当载荷一定时,选用高强度的材料,就可以减小构件的横截面尺寸,从而减小其自重。

在工程上,屈强比ReL/Rm是一个有意义的指标。其比值越大,越能发挥材料的潜力。但是为了使用安全,该比值不宜过大,适当的比值一般为0.65~0.75。另外,比强度Rm/ρ也常被提及,它表征了材料强度与密度之间的关系,在考虑汽车轻量化的问题时,常常用到这个指标。

【想一想】

为什么泰坦尼克号船体要做成35 cm双层厚钢板?

1.1.1.3 塑性指标

金属的塑性指标主要由断后伸长率和断面收缩率表示。

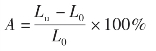

(1)断后伸长率

试样拉断后,标距长度的伸长量与原始标距的百分比称为断后伸长率,用符号A表示。

式中 Lu——试样拉断后标距的长度(mm);

L0——试样的原始标距(mm)。

(2)断面收缩率

试样拉断后横截面积的缩减量与原始横截面积之比称为断面收缩率,用符号Z表示。

式中 Su——试样拉断处的最小横截面积(mm2);

S0——试样的原始横截面积(mm2)。

同一材料的试样长短不同,测得的断后伸长率略有不同,用短试样(L0=5d0)测得的断后伸长率A略大于用长试样测得的断后伸长率A11.3,而断面收缩率与试样的尺寸因素无关。

金属材料的A、Z值越大,说明材料的塑性越好。塑性好的金属材料易于通过压力加工制成形状复杂的零件。如汽车车身覆盖件、油箱等大多是采用具有良好塑性的冷轧钢板冲压而成的,而且用塑性好的金属材料制成的零件,偶尔发生过载时,塑性变形能避免发生突然断裂造成的事故。因此,用于汽车制造的材料大多要求有一定的塑性。

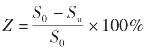

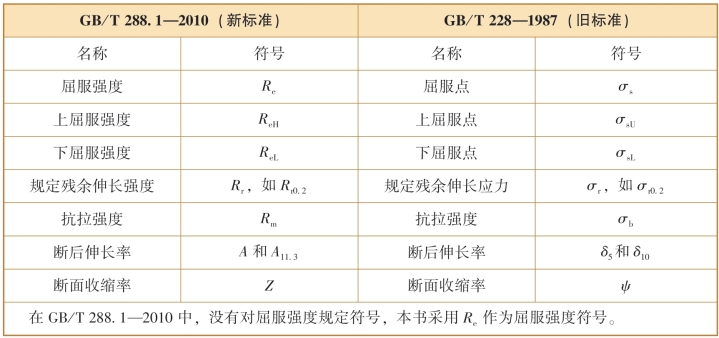

1.1.1.4 GB/T 288.1—2010与GB/T 228—1987对比

目前金属材料室温拉伸试验方法采用GB/T 288.1—2010新标准,本书即采用此标准。但一些书籍或资料的金属材料力学性能数据是按GB/T 228—1987旧标准测定和标注的,为方便读者学习和阅读,将金属材料强度与塑性的新、旧标准名称和符号对照列于表1-1。

表1-1 金属材料强度与塑性的新、旧标准名称和符号对照

【试一试】

根据上面所学的知识,分别做同样尺寸、不同材料和同样材料、不同尺寸的拉伸试验,对比它们之间的力学性能关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。