1)利用项目视图功能将整个仿真流程紧密结合起来,使得用户完成复杂仿真的过程变得简单容易。用户可选择软件设置好的分析项目流程,也可用软件提供的模块组装自己的分析项目流程。软件提供了一个项目流程图,用户按照顺序执行任务就能很容易地完成分析项目,通过项目流程图还可以很方便地了解数据关系、分析过程状态。Workbench可以被看做一个平台,能自动管理项目所使用的数据和应用程序。

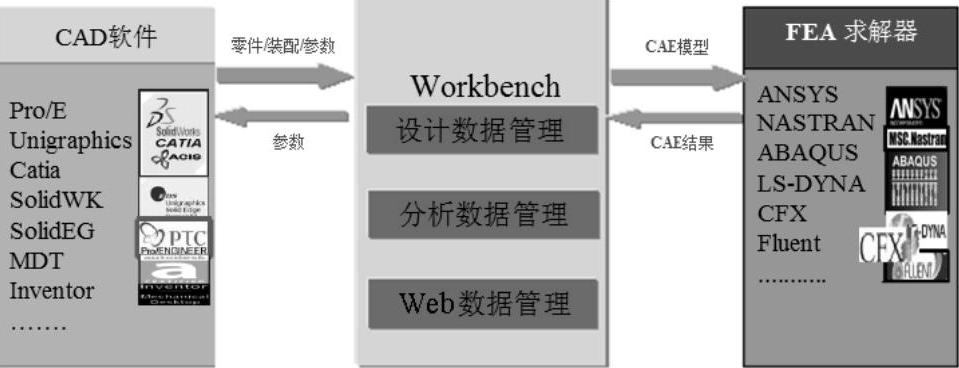

2)与CAD和FEA求解器的协同仿真。ANSYS Workbench集设计、仿真、优化、网格变形等功能于一体,对各种数据进行协同管理,如图1-1所示。

图1-1 CAD设计—CAE仿真协同流程

3)具有与CAD软件的双向参数链接。最新的ANSYS Workbench可与CAD系统中的实体及曲面模型双向链接,具有更高的CAD几何导入成功率。当CAD模型发生变化时,不用对所施加的负载和约束重新定义。(https://www.xing528.com)

4)强大的装配体自动分析功能。针对航空、汽车、电子产品结构复杂,零部件众多的技术特点,Workbench可识别相邻的零件并自动设置接触关系,从而可节省模型建立的时间。而现行的许多软件均需要手工设置接触关系,这不但费时间同时还容易出错,除此之外,Workbench还提供了许多工具,以方便手动编辑接触表面或为现有的接触指定接触类型。

5)具有先进的网格处理功能,可对复杂的几何实体进行高质量的网格划分,划分结果可提供给不同类型的仿真过程使用。

许多CAE用户都花费大量的时间建立模型网格,Workbench在大型复杂部件,如飞机组装配件的网格建立上独具特色,自动网格生成技术可大大节省用户的时间。传统的专业分析人员会花大量的时间和训练来掌握各种分析,手动处理模型以保证分析的精度,而对于设计人员来说,他所关注的应该是自己的产品设计,而不是有限元方法,因此需要一个可靠的工具来替代传统的工具,尽可能实现自动化。

6)协同的多物理场分析环境和行业化定制功能。CAE技术涵盖了计算结构力学、计算流体力学、计算电磁学等诸多学科专业,而航空产品的设计对这几个学科专业都有强烈的CAE需求。单个CAE软件通常只能解决某个学科专业问题,导致使用者需要购买一系列由不同公司开发的、具有不同应用领域的软件,并将其组合起来解决世界工程问题,这不但增加了软件投资,而且很多问题会由于不同软件间无法有效而准确地传递数据而根本不能实现真正的耦合分析。Workbench提供了完备的多物理场分析功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。