金属构件及装备均存在大量焊缝,焊缝质量的优劣直接关系到装备的正常运行。失效分析的实践证明,多数焊接构件的失效发生或起源于焊缝或热影响区。

焊接构件在施焊及后处理过程中会产生各种缺陷。在载荷、温度、介质等力学和环境因素作用下,这些缺陷均会成为裂纹源并进一步引起实际构件的破坏。常见的焊接缺陷有焊接裂纹、未焊透、未熔合、咬边、夹渣、气孔、缩孔等。

1.焊接裂纹

在焊接生产中由于采用的钢种和结构的类型不同,可能会产生各种裂纹。裂纹有时分布在焊缝上,有时分布在焊接热影响区,有时出现在焊缝的表面上,也有时出现在焊缝内部;有时宏观就可以看到,有时必须用显微镜才能发现;有纵向裂纹、横向裂纹,也有时出现在断弧的地方形成弧坑裂纹。焊接裂纹形态如图6-68所示。总而言之,在焊接生产中所遇到的裂纹是多种多样的。

图6-68 焊接裂纹形态示意图

a)纵向裂纹 b)横向裂纹 c)弧坑裂纹

裂纹的存在破坏了金属的连续性和完整性,降低了焊接接头的使用强度。此外,在裂纹尖端引起应力集中,促进构件在低应力下发生脆性破坏,给工程及装备造成极大危害。裂纹大体可分为以下三类。

(1)热裂纹 热裂纹是在高温(固相线温度附近)下产生的,而且都是沿奥氏体晶界开裂的。如杂质较多的碳钢、低中合金钢、奥氏体钢、镍基合金、铝中均会发生。

(2)再热裂纹 再热裂纹是焊件在焊接后重新加热,如焊后500~700℃去应力处理或在高温下工作,而在焊缝或热影响区产生的沿晶裂纹,一般又称为去应力裂纹。如低合金结构钢、奥氏体不锈钢、镍基高温合金中均会发生。

(3)冷裂纹 冷裂纹是在相当低的温度,大约在钢的马氏体转变温度(即Ms点)附近,由于拘束应力、淬硬组织和氢的作用,在焊接接头产生的沿晶或穿晶裂纹。如焊接超高强度钢或某些钛合金时,冷裂纹也会出现在焊缝上。

2.未焊透、未熔合

在焊接构件的失效分析过程中,常发现焊缝处出现未焊透和焊缝未熔合的现象,其部位往往在焊缝底部、两面焊中间或焊缝与母材之间等,给使用埋下了隐患,严重降低构件的使用寿命。

(1)未焊透 焊接时由于坡口角度小,间隙小或钝边过大,双面焊时背面清根不彻底或焊接工艺及操作不当等,接头的根部未完全熔透而留下孔隙,如图6-69所示。未焊透将减小构件的承载面积,显著降低接头的力学性能,同时,由于未焊透引起应力集中,将明显降低构件的疲劳性能。在载荷作用下,未焊透的根部将形成裂纹并最终导致构件的整体破坏。

图6-69 未焊透示意图

(2)未熔合 由于焊接工艺和操作不当,坡口上或前一层焊缝表面有油污、氧化物和焊渣等脏物阻碍了金属间的熔合,而在焊缝金属和母材之间或者焊缝金属和焊道金属之间未完全熔化而出现的细小缝隙,如图6-70所示。未熔合会减小构件的承载面积,增大应力,这对承受疲劳、经受冲击、应力腐蚀及低温下工作的构件及装备非常不利。

图6-70 未熔合示意图

3.咬边

咬边是指焊接过程中由于熔敷金属未完全覆盖在母材的已熔化部分,在焊趾处产生的低于母材表面的沟或是由于焊接电弧把焊件边缘熔化后,没有得到焊条熔化金属的补充所留下的缺口,如图6-71所示。

咬边或焊趾沟槽是沿着焊缝焊趾伸展的连续的或断续的缺口,势必增大局部应力值。咬边底部应力、局部应力升高的幅度取决于沟槽底部的形状。如果沟槽底部比较尖锐,咬边部位的应力会较大。

图6-71 咬边示意图

4.夹渣与气孔、缩孔

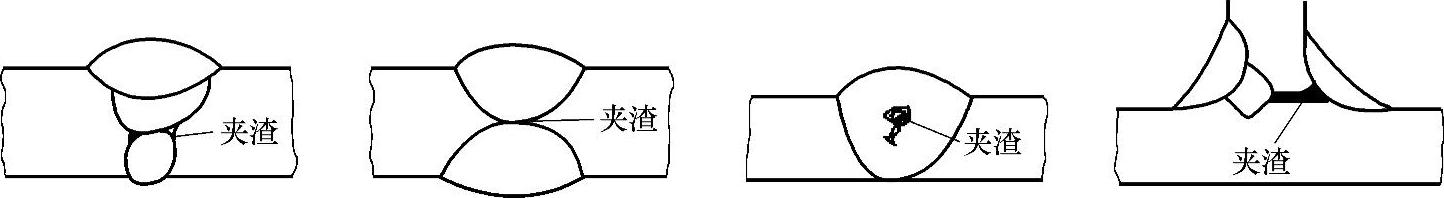

(1)夹渣 焊缝中残留的由造渣剂生成的熔渣称为夹渣。这些夹渣形状不规则,尺寸较大。焊缝中夹渣部位如图6-72所示。有的夹渣随熔融金属的流动,形成不规则的条带状和聚集状,这些夹渣留在焊缝中危害较大。

图6-72 焊缝中夹渣部位示意图

(2)气孔 在焊接过程中,由于焊接工艺和操作不当使溶解在熔池中的气体不能及时逸出,随着焊缝的冷却,固溶在焊缝金属中的气体随金属温度的下降而析出形成气孔。形成气孔的气体主要有H2和CO,其分布形态有单个气孔和连续气孔。这些气孔不仅减少了焊缝的有效承载面积,而且会造成应力集中,尤其是在动载荷和交变应力下工作的焊接结构,这会显著降低焊缝的疲劳强度。

(3)缩孔 在焊接过程中,由于焊缝熔化金属在凝固过程中的收缩形成的空穴称为缩孔。缩孔的存在破坏了焊缝金属的连续性。在载荷作用下,构件及装备中焊缝缩孔有可能作为失效源而发生失效。

5.焊接缺陷引起的失效案例

案例1 铜管失效分析

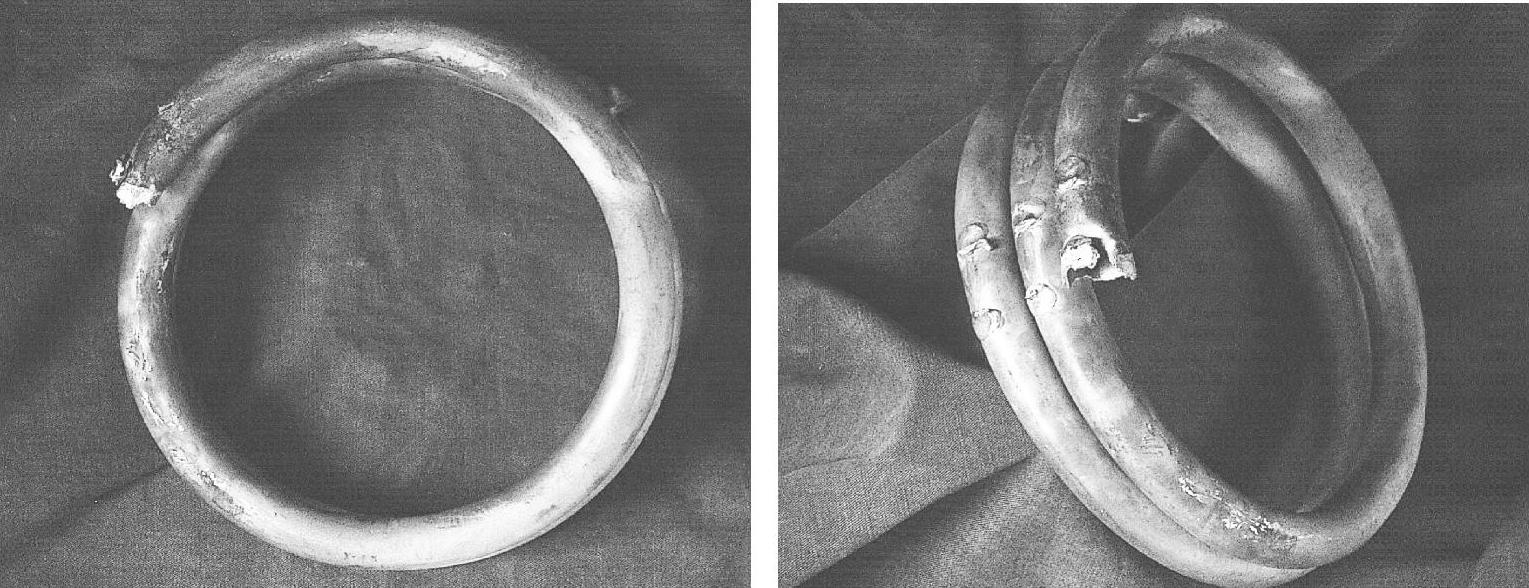

(1)概况 材料为T2M的铜管采用直管分别弯曲成螺旋状和直角弯状,然后进行套管焊接连接成整体。在焊接后打压试验时发现焊接附近有渗水现象,在补焊后,渗水部位向未焊基体推移,在外力作用下零件在焊接部位发生断裂。铜管宏观形貌如图6-73所示。

图6-73 铜管宏观形貌

(2)检查结果与分析

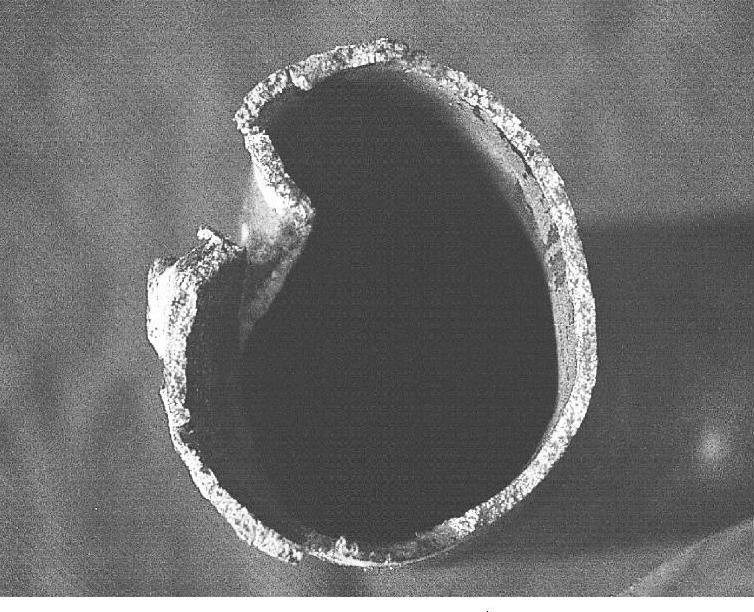

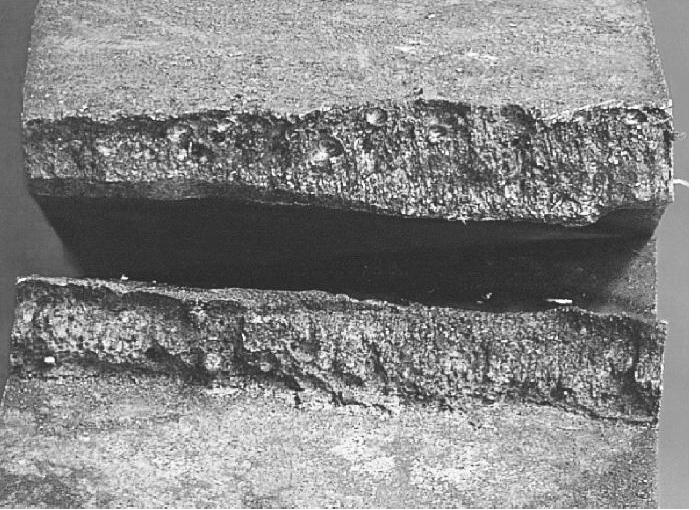

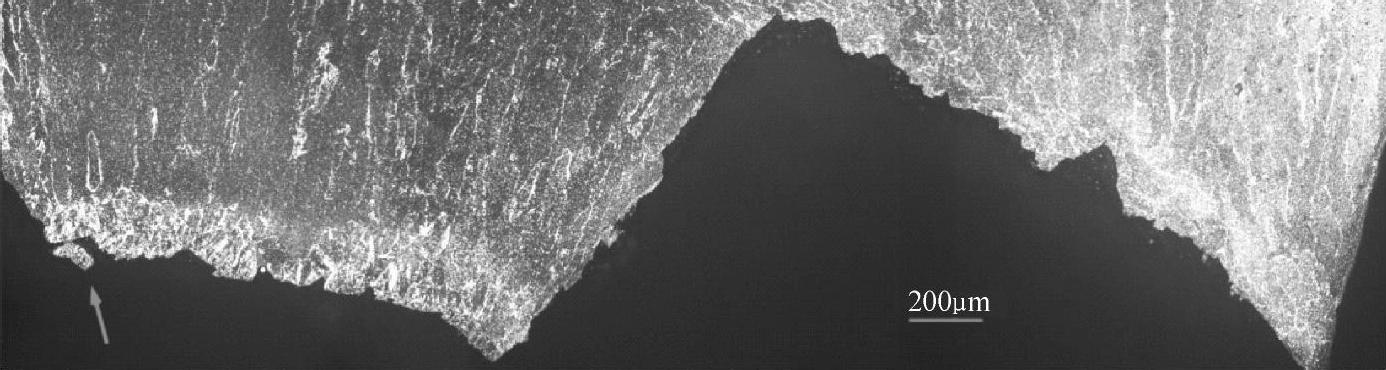

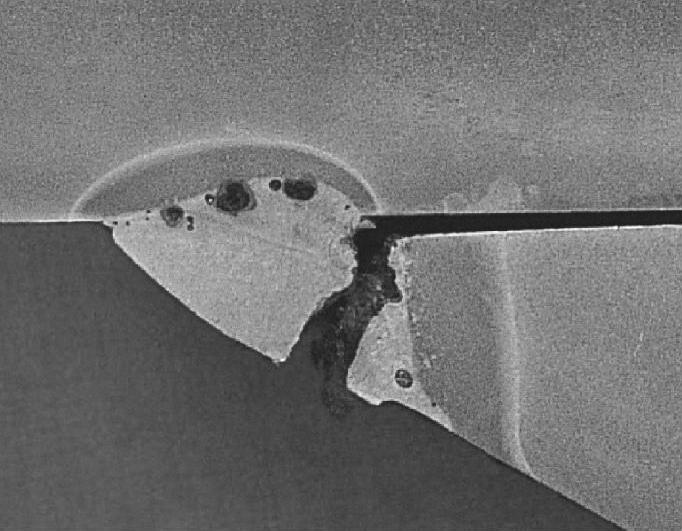

1)宏观及断口观察,零件裂纹断裂部位宏观形貌如图6-74所示,焊接处有较多的孔洞。断口呈沿晶断裂形貌特征,断口形貌如图6-75所示。

图6-74 零件裂纹断裂部位宏观形貌

图6-75 断口形貌

2)失效铜管的化学成分符合相关标准规定。

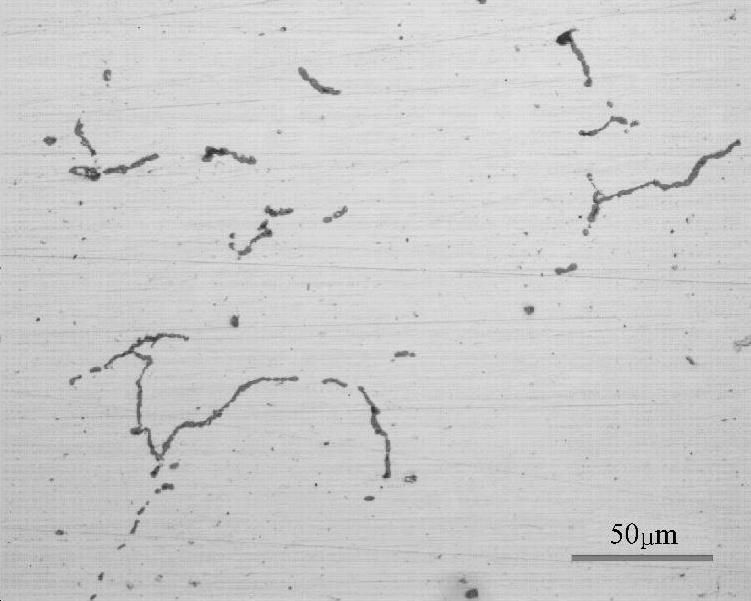

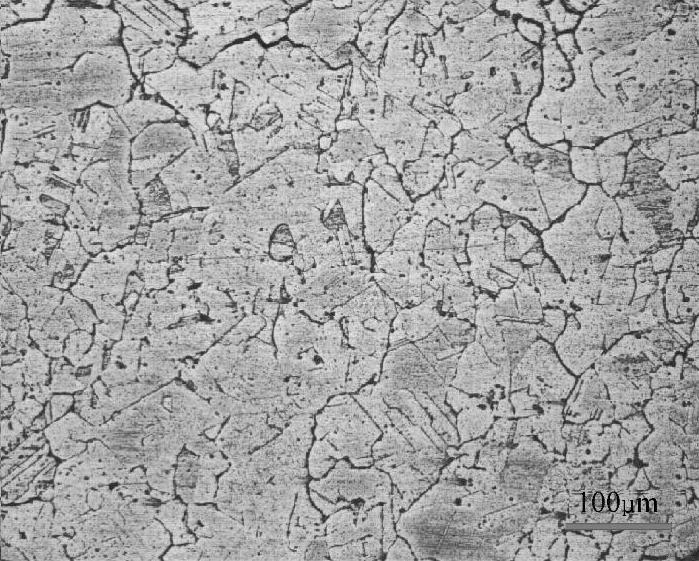

3)金相检查。如图6-76所示,断面附近有较多的沿晶裂纹;观察零件其他部位,也发现存在较多沿晶裂纹,如图6-77所示;零件焊缝焊肉上有较多的孔洞;铜管基体组织为α固溶体,在零件表面有焊接痕迹的铜管基体均有沿晶开裂现象,如图6-78所示。(https://www.xing528.com)

远离焊接部位切取金相试样观察,铜管基体组织为α固溶体,未发现沿晶开裂现象,如图6-79所示。

图6-76 断面附近的沿晶裂纹

图6-77 其他部位的沿晶裂纹

(3)讨论 从显微组织分析中可以看出,在焊接部位的铜管基体存在大量沿晶开裂现象。沿晶开裂缺陷破坏金属的连续性,严重降低零件的强度,导致在受力时发生沿晶开裂。焊接部位的铜管基体存在大量的沿晶缺陷,而远离焊接部位的铜管基体未发现沿晶开裂缺陷,这说明沿晶缺陷是在焊接过程中形成的。

图6-78 焊缝处基体组织

图6-79 远离焊缝处基体组织

分析认为,若铜管在焊接过程中的温度过高,在热应力等影响因素下会造成铜管产生沿晶开裂缺陷;当这些缺陷互相连通,贯通铜管内、外表面,则造成零件在打压时沿缺陷部位发生渗水。

(4)结论 铜管在焊接过程中形成的沿晶裂纹是造成打压渗水的主要原因。

案例2 左拉臂总成失效分析

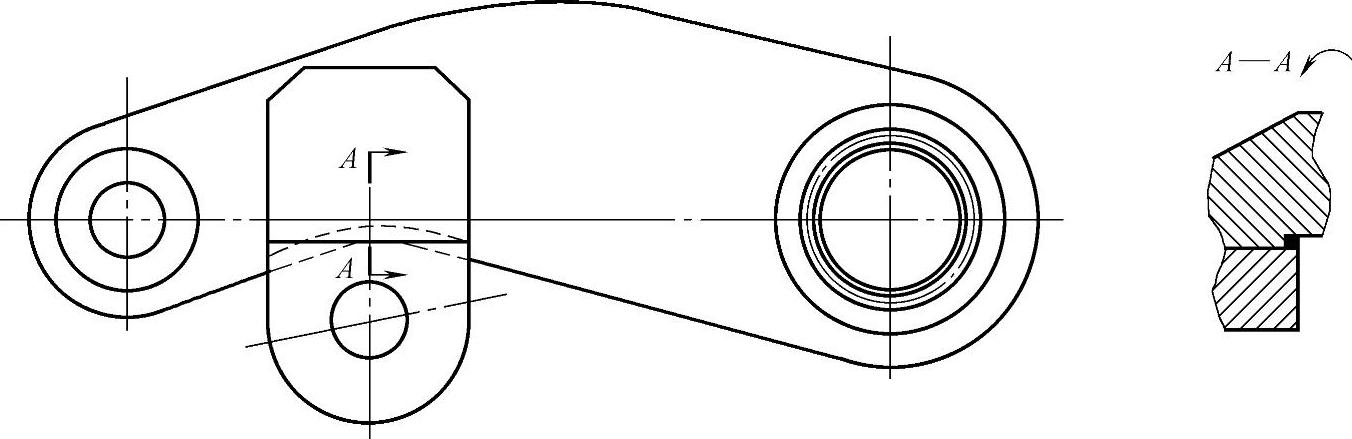

(1)概况 某车辆跑车试验过程中,左拉臂总成发生断裂失效,左拉臂总成宏观形貌如图6-80所示,在拉臂和小拉臂焊接位置断开。左拉臂总成采用焊丝将拉臂和小拉臂整体焊接而成,其中A—A剖面的焊接为先在小拉臂上开焊道,长度为8mm,高度为3mm,左拉臂总成示意图如图6-81所示。拉臂和小拉臂的材质均为40钢,工艺流程均为:下料→热处理→机械加工→左拉臂总成。

图6-80 左拉臂总成宏观形貌

图6-81 左拉臂总成示意图

(2)检查结果与分析

1)外观检查发现,左拉臂总成有两处位置发生开裂,均位于焊接部位,如图6-82和图6-83所示。将两处断口打开,位置1处两断口形貌如图6-84所示,拉臂上焊接金属粘连较少,小拉臂的焊道内有部分金属,焊缝金属未充满整个焊道;位置2处两断口形貌如图6-85所示,断口纹缕粗糙,形似木纹状,靠近焊接内侧存在大小不等的较多气孔,气孔内壁光滑。

图6-82 焊接部位开裂(一)

图6-83 焊接部位开裂(二)

图6-84 位置1处两断口形貌

图6-85 位置2处两断口形貌

2)拉臂和小拉臂的化学成分均符合相关标准的规定。

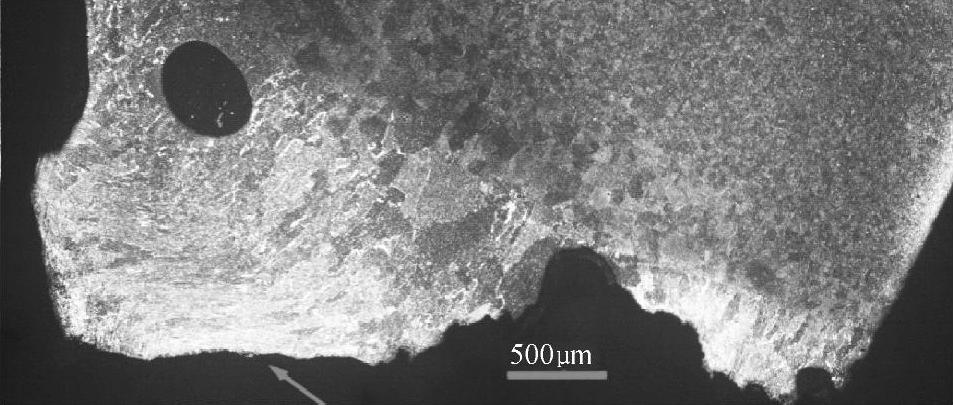

3)位置1处的宏观和微观组织形貌。位置1处组织宏观形貌如图6-86所示,拉臂的焊道内充满部分焊条金属,拉臂和小拉臂属于未焊透,小拉臂只有少部分金属被焊接,焊缝金属内有小气孔存在,断裂部位的断面参差不齐,留有部分小气孔断开痕迹。位置1处微观断面形貌如图6-87所示,断面沿小气孔分布,局部有金属脱落现象,结果表明,断面从右侧向左侧开裂,即从焊接外侧向内侧断开。

4)位置2处的宏观和微观组织形貌。位置2处组织宏观形貌如图6-88所示,焊缝金属内存在较多大小不等的气孔,断面明显沿气孔断开,留有部分气孔断开痕迹。位置2处微观断面形貌如图6-89所示,断面一部分沿气孔分布,另一部分金属有明显的从右侧向左侧变形拉长现象。结果表明,断口从有气孔一侧向另一侧断开,即从焊接内侧向外侧断开,焊缝金属内有较多气孔。

图6-86 位置1处组织宏观形貌

图6-87 位置1处微观断面形貌

图6-88 位置2处组织宏观形貌

图6-89 位置2处微观断面形貌

(3)讨论 综合以上分析,左拉臂总成焊接位置1处开裂是由外侧向内侧断开,位置2处开裂是由内侧向外侧断开,说明在焊接部位小拉臂受到沿小拉臂圆孔轴向向上的应力作用;由于位置1处焊道内未充满焊条金属,属于未焊透,两零件金属材料未熔透,焊接金属粘连很少,因而使焊缝截面削弱,降低了焊接接头的强度,且焊缝金属内存在较多气孔,也明显降低焊接接头的力学性能;未焊透和气孔将引起应力集中,当所受应力超过焊接接头的强度极限时,首先从位置1处发生沿小气孔的开裂,最后在位置2处同样发生沿气孔的开裂。

(4)结论 未焊透和气孔(焊接缺陷)是左拉臂总成开裂失效的主要原因。

(5)改进措施 将焊道改在拉臂上,焊道形状改为边长为8mm的正三角形,这样焊枪可以自如地伸到焊道内,焊条金属能够充满整个焊道。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。