锻造工艺不仅可保证达到构件所要求的形状和尺寸,而且对构件的强度、塑性、韧性等都有影响,如果锻造工艺不当,会产生各种锻造缺陷。常见的锻造缺陷有锻造裂纹、锻造折叠、过热和过烧等。

1.裂纹

裂纹是锻造生产中常见的主要缺陷之一。金属在锻造过程中产生裂纹的原因,可能是原材料内部的冶金缺陷,如严重的疏松、偏析和夹杂物、残余缩孔和严重的网状、带状碳化物等均降低金属材料的高温塑性;也可能是由于锻造工艺或操作不当,如锻造温度太高或终锻温度低、锻造变形量大于金属材料固有的变形能力或锻后冷却不良等都可导致锻件的开裂。

2.折叠

折叠是锻件中常见的一种缺陷,由于折叠引起构件的失效也是屡见不鲜。折叠常出现在锻件表面类似于裂纹,它是由于坯料飞边和突出部位在锻造过程中压入,或锻模设计不良,锻造过程中金属流动不合理所致。锻坯和锻锤上的氧化皮或润滑剂等未消除干净,被锻造压入热金属也能形成折叠。

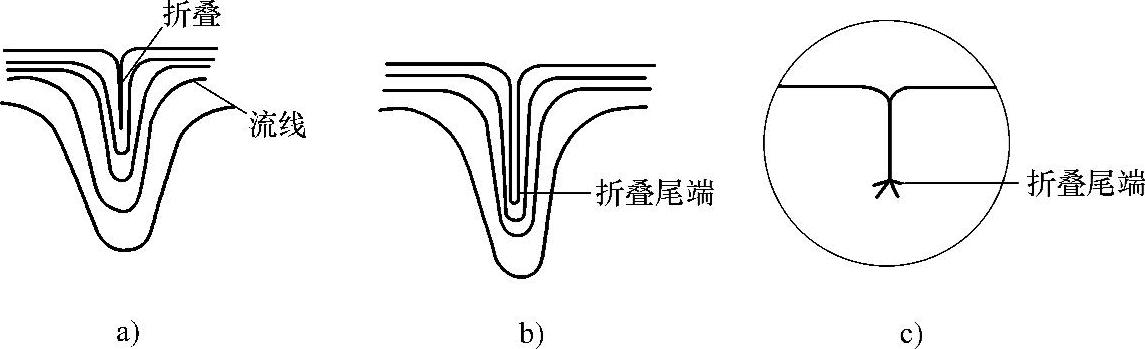

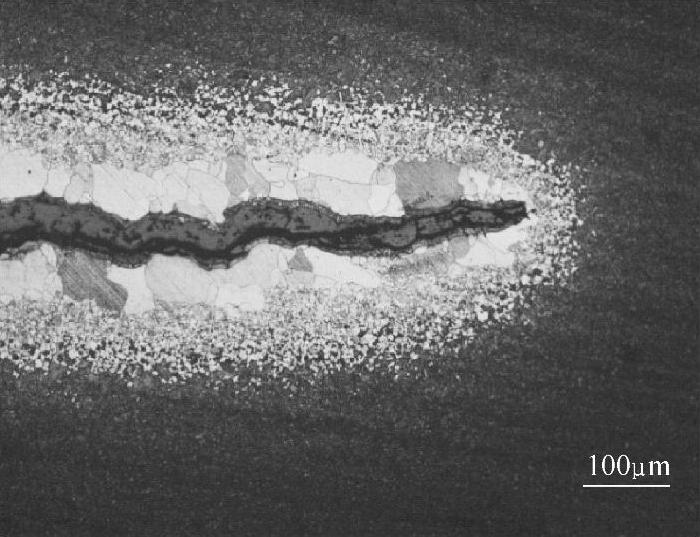

锻造折叠一般具有下列特征:折叠与其周围金属流线方向一致,如图6-53a所示;折叠尾端一般呈小圆角,如图6-53b所示;有时,在折叠之前先有折皱,这时尾端一般呈枝杈形(或鸡爪形),如图6-53c所示;折叠两侧有明显的氧化脱碳现象。

图6-53 锻造折叠特征

a)折叠与金属流线方向一致 b)折叠尾端呈小圆角 c)折叠尾端呈枝杈形

3.过热和过烧

金属构件在锻造等热加工过程中,由于控温和操作等因素超出了正常的加热温度,使组织出现过热和过烧,严重降低材质的力学性能。过热和过烧的区别在于过热温度超过正常加热温度而引起粗大晶粒,可通过热处理(如退火)或二次锻造消除过热组织,但过烧组织却无法补救。

(1)过热 锻件的过热组织主要是终锻温度过高,或变形量不够造成的。终锻温度过高,而剩余变形量又小,这时引起晶粒长大,不能由剩余锻造比对晶粒的破碎所抵消,则形成粗大晶粒的过热特征,使锻件的韧性下降。

(2)过烧 锻造加热温度过高,或在氧化性气氛的高温炉中长时间保温,不仅使奥氏体晶粒长大,而且炉中氧以分子状态渗透至晶界,使铁、硫等氧化成低熔点的氧化物共晶体,造成晶界早期熔化,降低晶间结合力,使金属塑性变形能力降低,这种现象称为过烧。尤其是铝合金锻造温度范围较窄,炉温控制不好,或炉温不均匀,很易发生组织的过烧。

4.锻造缺陷引起的失效案例

案例1 诱导齿/诱导齿下部裂纹原因分析

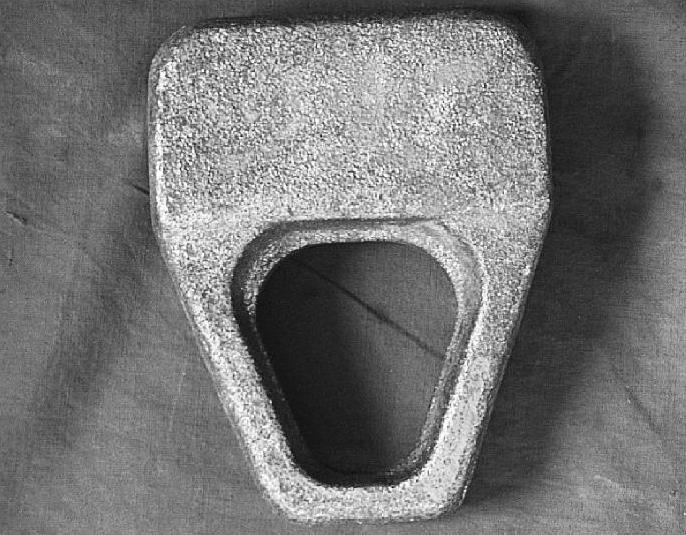

(1)概况 某公司生产的诱导齿/诱导齿下部的宏观形貌如图6-54所示,其材料牌号为42CrMo。主要工艺流程为:下料→锻造(模锻)→热处理→喷丸。

在清理氧化皮喷丸后发现零件表面有裂纹,裂纹率为10%~20%。大部分裂纹位于零件分模面处,也有裂纹位于零件分模面附近,裂纹位置及形态如图6-55所示。

图6-54 宏观形貌

图6-55 裂纹位置及形态

(2)检查结果与分析

1)宏观检查结果表明,裂纹均位于零件分模面处或分模面附近。在分模面处截取一段裂纹,将裂纹分离,断口形貌如图6-56所示。断口平齐,颜色为红褐色,断面上有氧化皮。

2)诱导齿/诱导齿下部的化学成分及基体硬度均符合相关标准及相关技术要求的规定。

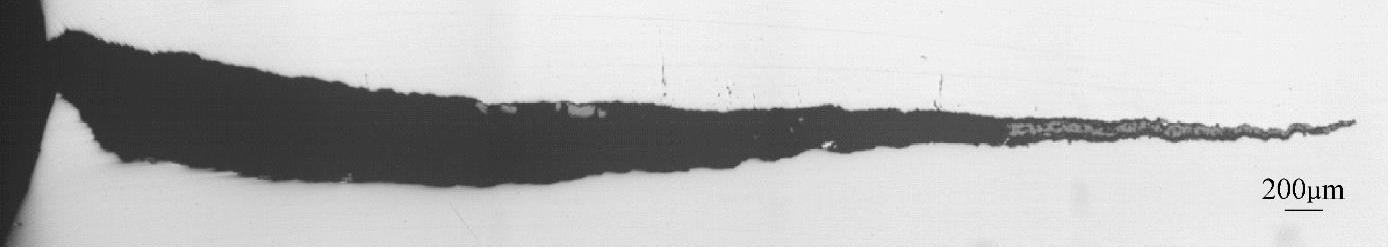

3)金相检查结果表明,在分模面宏观裂纹较宽处垂直于裂纹取金相样,裂纹形态如图6-57所示,裂纹开口处与表面呈一定角度起始,开口宽而直,尾部细且沿晶分布;裂纹两侧及尾端附近的基体上有大量高温氧化产物,如图6-58所示,氧化物呈棒状及点网状分布;裂纹两侧脱碳严重,尤其是裂纹尾端两侧均为铁素体且铁素体晶粒已长大,如图6-59所示。

图6-56 断口形貌

图6-57 裂纹形态

图6-58 裂纹两侧高温氧化物

图6-59 裂纹尾端两侧脱碳严重

(3)讨论 根据诱导齿/诱导齿下部裂纹打开的断口颜色为红褐色且断口上有氧化皮,初步推断断口曾在高温区长时间停留;裂纹两侧存在严重脱碳现象,说明裂纹产生于热处理之前,裂纹及尾端两侧铁素体晶粒长大且存在大量高温氧化产物,进一步分析认为裂纹属于锻造裂纹。

(4)结论 诱导齿/诱导齿下部裂纹属于锻造裂纹。

案例2 轴裂纹原因分析

(1)概况 某公司生产的轴,材料牌号为45钢。主要工艺流程为:下料→锻造→热处理→粗加工。在粗加工过程中发现零件表面有裂纹。(https://www.xing528.com)

(2)检查结果与分析

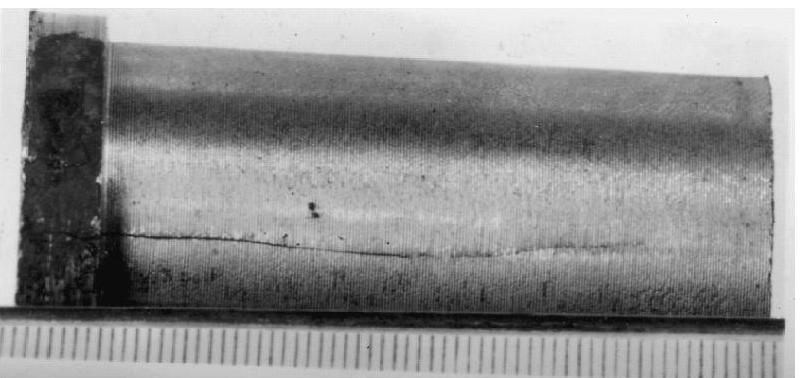

1)宏观检查结果表明,裂纹分布在轴坯外表面,沿轴向分布,有一定的曲折。裂纹长度约为51mm。裂纹宏观形貌如图6-60所示。

2)经检测,轴的化学成分符合相关标准的规定。

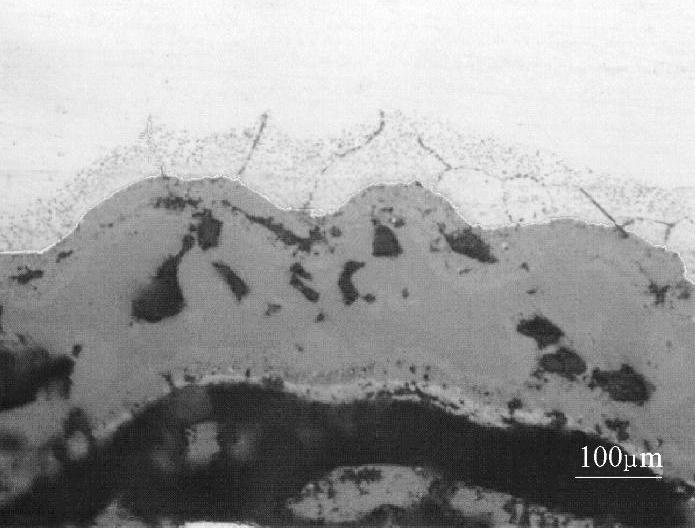

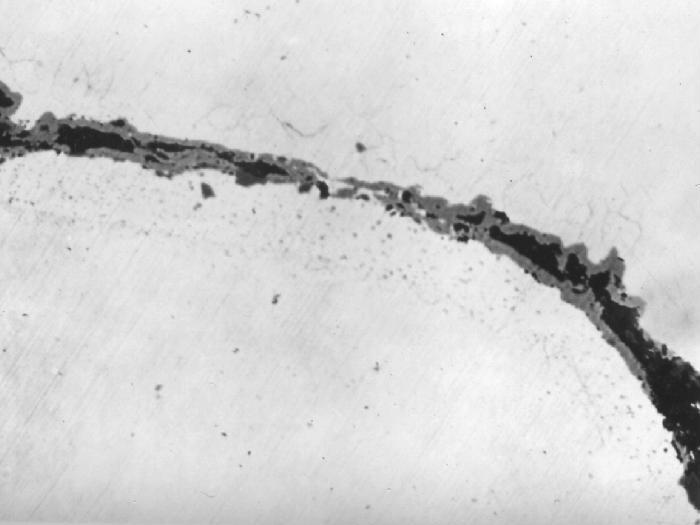

3)金相检查结果表明,裂纹与毛坯外表面呈一定角度,裂纹尾部呈钩状、圆钝,裂纹内充满氧化产物,如图6-61所示。浸蚀后观察,裂纹两侧脱碳现象如图6-62所示,裂纹两侧有全脱碳,且脱碳层深度不同,裂纹内侧较外侧严重,内侧脱碳最深处为0.78mm。基体组织为回火索氏体。

图6-60 裂纹宏观形貌

图6-61 裂纹内充满氧化物(200×)

图6-62 裂纹两侧脱碳现象(35×)

(3)讨论 根据失效轴裂纹微观特征分析,裂纹与毛坯外表面呈一定角度,尾部圆钝,裂纹两侧有明显的氧化脱碳现象,说明裂纹产生在热处理之前,具有锻造折叠的特征。

(4)结论 轴坯外表面裂纹属于锻造折叠。

案例3 曲轴断裂原因分析

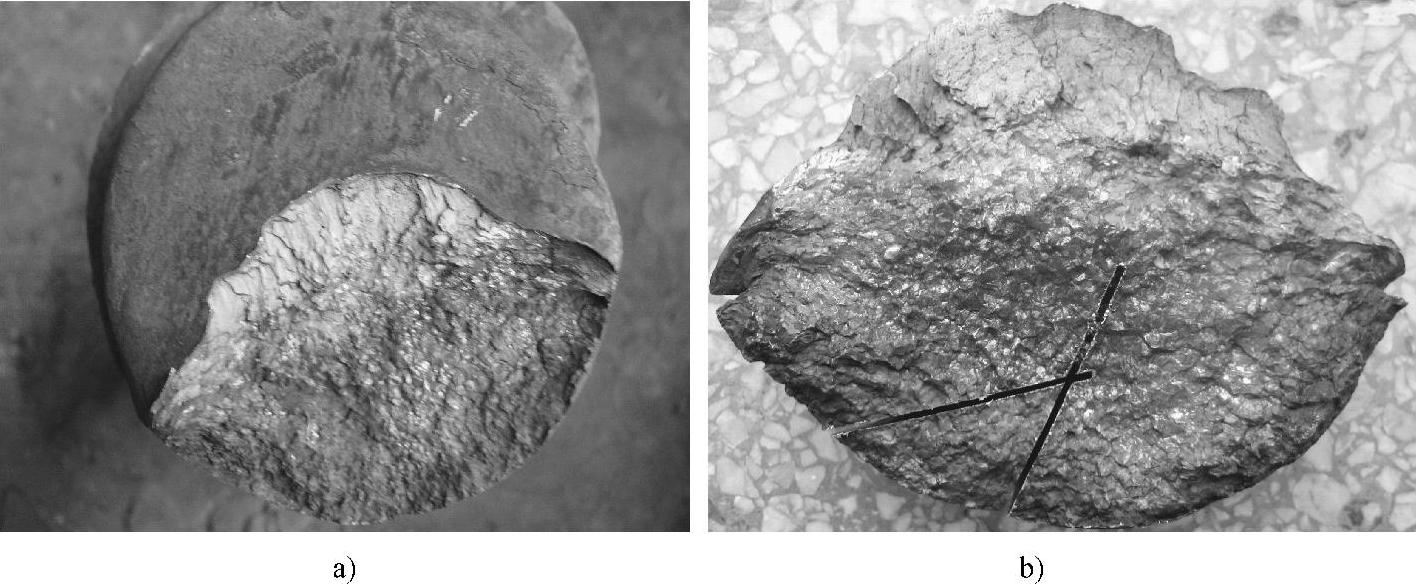

(1)概况 某公司生产的发动机曲轴,材料牌号为42CrMo。经锻造→正火→调质处理→铣端面等工序后,该曲轴在校直过程中发生断裂,断裂位置位于曲轴小头4柄,宏观形貌如图6-63所示,局部放大宏观形貌如图6-64所示,箭头所指为裂纹处。

图6-63 宏观形貌

图6-64 局部放大宏观形貌

(2)检查结果与分析

1)断口宏观形貌如图6-65所示。断面基本垂直于轴向,较平直、粗糙,无明显塑性变形,断面的3/4面积都是粗大的沿晶断裂,呈灰暗色,无金属光泽,形状似碎石状一般,为石状断口,瞬时断裂区占断口的1/4面积。

图6-65 断口宏观形貌

2)断裂曲轴化学成分符合某牌号合金钢相关标准要求。

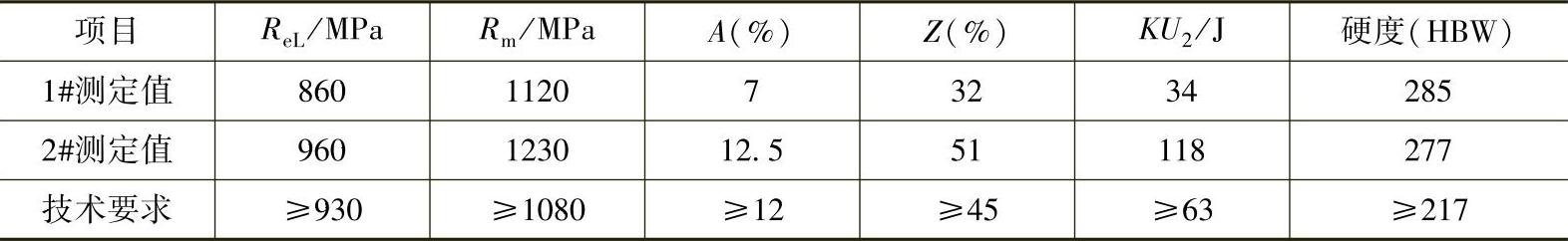

3)在石状断口(编为1#)和纤维状断口(编为2#)处分别取样进行力学性能分析及硬度试验,其结果见表6-2。由表6-2可见,1#力学性能不符合GB/T3077—2015中42CrMo的合金钢的要求,2#力学性能符合GB/T3077—2015中42CrMo的合金钢的要求。

表6-2 曲轴的力学性能分析结果

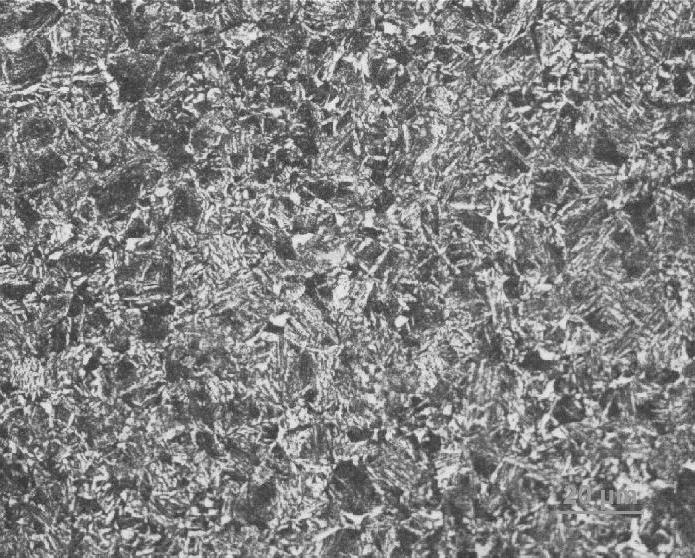

4)金相检查。零件表面金相组织如图6-66所示,表面存在多条折叠,折叠与表面呈一定角度向内延伸,两侧有氧化脱碳现象;基体金相组织如图6-67所示,为回火索氏体+贝氏体回火组织;实际晶粒度按照GB/T6394—2017评为8.5级。

图6-66 表面金相组织

图6-67 基体金相组织

(3)讨论 对于材料牌号为42CrMo的曲轴,由于Cr和Mo的存在,使过冷奥氏体等温转变图右移,尤其是当存在成分偏析时,常常得到贝氏体组织(局部)。经正火和调质处理后,该局部组织仍明显保留位向关系,奥氏体晶粒尺寸也变化不大,易出现晶粒遗传现象。

因为锻造加热温度与停锻温度较高和变形程度较小,容易形成粗大的奥氏体晶粒,冷却到室温后,在原来的一颗颗粗大奥氏体晶粒内,由于相变形成许多颗小晶粒,这些小晶粒的空间取向与原来奥氏体晶粒的空间取向保持一定的关系。也就是说,形式上是一颗大晶粒被分割成许多颗小晶粒,而实质上还是原来的一颗大晶粒。正火加热时,这些小晶粒还原成原来的奥氏体晶粒,且空间取向基本上没有多大的变化。正火冷却时,一颗奥氏体晶粒又再次被分割成许多颗小晶粒。这样,正火前(即锻后)原来粗大的奥氏体晶粒经正火后形式上虽细化了(分割成许多小晶粒),但实际上许多小晶粒的位向与原来的奥氏体晶粒一致,由于在位向和大小上都继承了原始粗大奥氏体晶粒,所以在性能和断口上仍保留了原来粗大奥氏体晶粒的特征。这种粗大晶粒的遗传,使材料的力学性能,特别是韧性及冲击性能明显降低。且这种晶粒的遗传现象,用一般热处理工艺不易细化。

综上分析,由于锻件过热,且石状断口处变形量小,晶粒没有得到充分的细化,而使晶粒长大,经正火及调质处理后晶粒被分割成许多小晶粒,但由于原始粗大的奥氏体晶粒遗传,使材料的力学性能,特别是韧性及冲击性能明显降低,而导致曲轴受力脆性断裂。

(4)结论 锻造过热是导致曲轴受力断裂的主要原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。