案例1 曲轴断裂失效分析

(1)概况 某厂生产的汽车柴油机曲轴在使用过程中发生断裂失效,材料为42CrMo。曲轴具有疲劳强度高、使用寿命长、综合性能好等特点,在工作中承受交变弯曲、扭转载荷作用和一定的冲击载荷作用。

(2)检查结果与分析

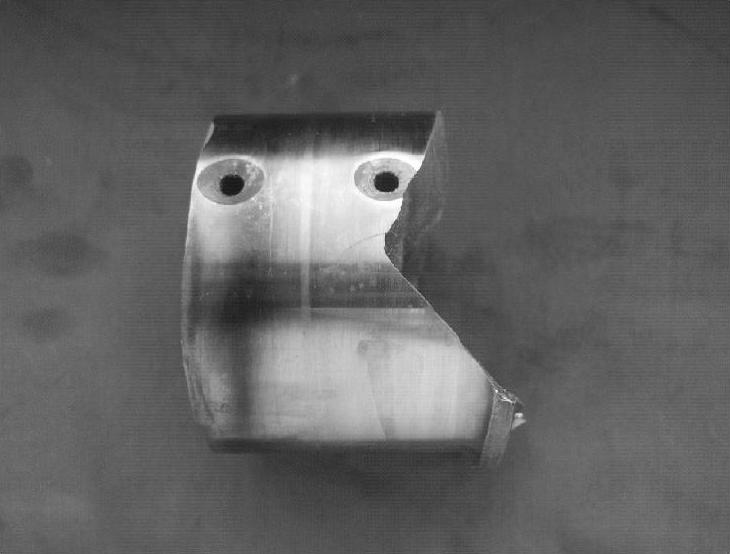

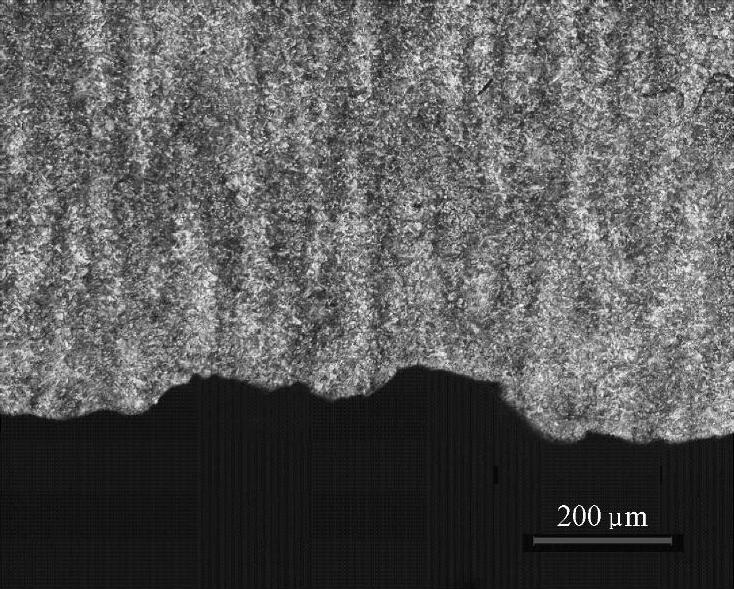

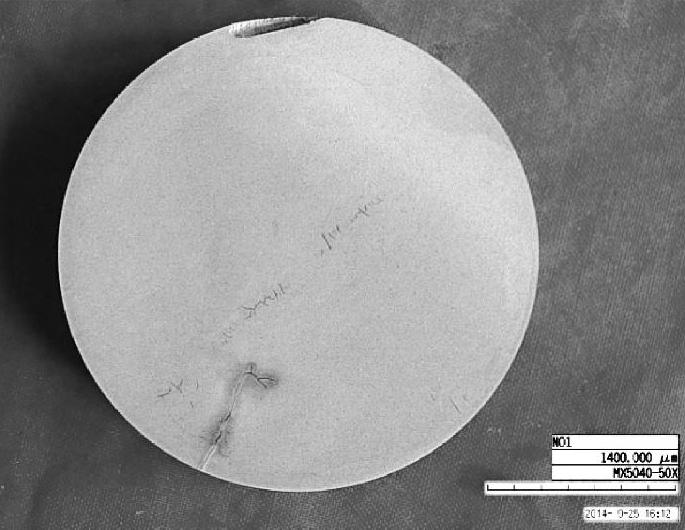

1)宏观检查。曲轴断裂发生在第4、5拐连杆颈上,呈完全断裂状态,曲轴断裂位置如图6-14所示。断口形貌如图6-15所示。断口的边缘线及断面无明显塑性变形。断口表面约2/3面积区域与曲拐连杆颈轴线呈约60°夹角,其余约1/3面积区域与曲拐连杆颈轴线呈约45°夹角,这说明该断裂面与最大扭转应力面一致。整个断口表面上分布着典型的疲劳花样,断口表面未穿越油道孔的中心线。疲劳源位于零件次表面,距连杆颈表面约5mm,其为直径约8mm的近似圆形区,该区粗糙不平坦。根据以上断裂及断口特征判断,该曲轴为典型的疲劳断裂。

图6-14 曲轴断裂位置

图6-15 断口形貌

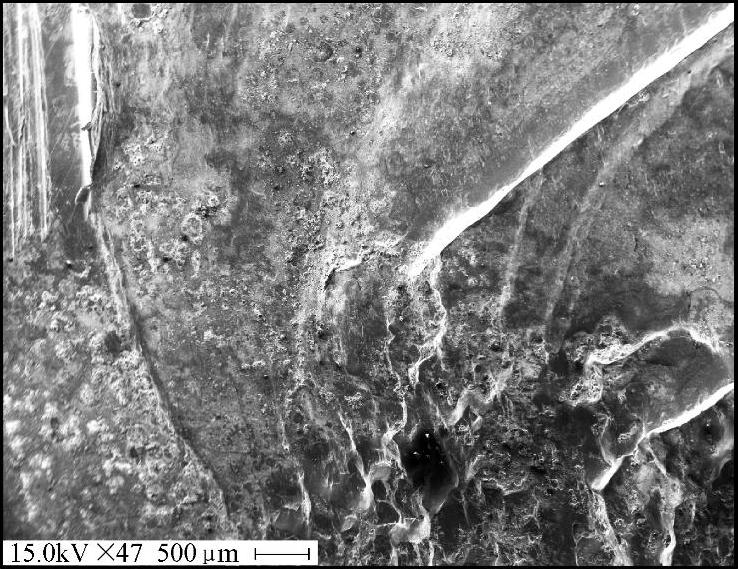

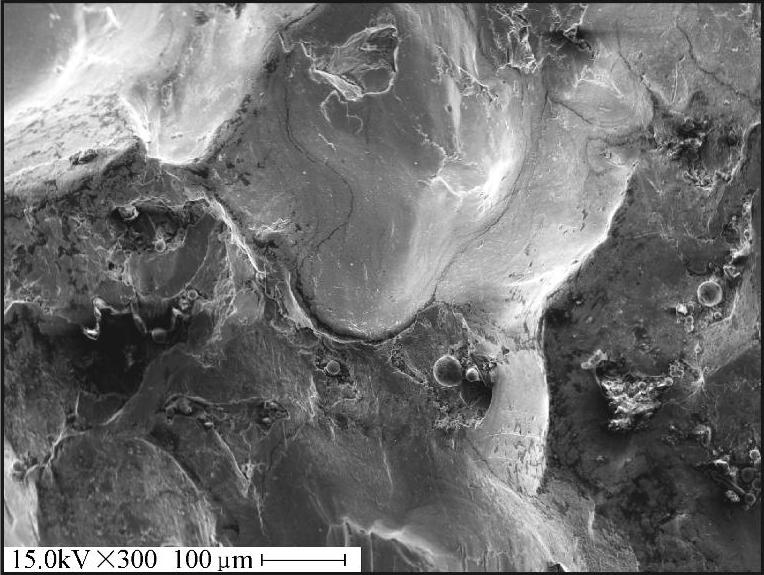

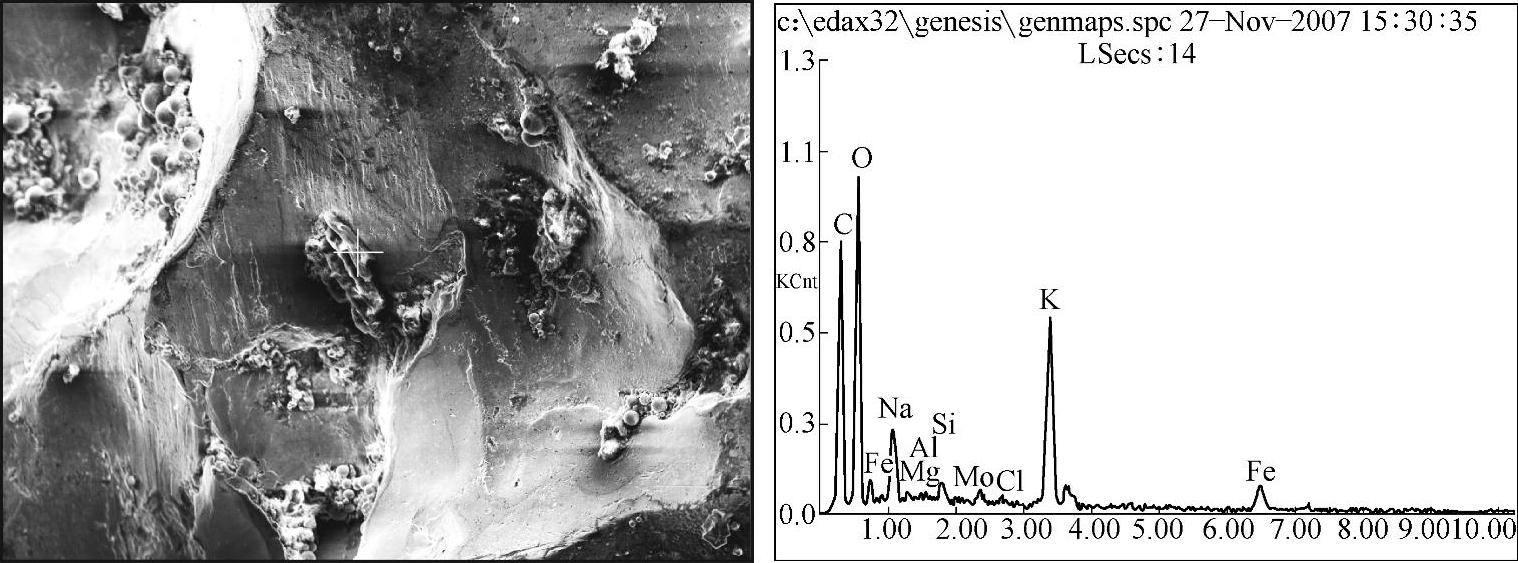

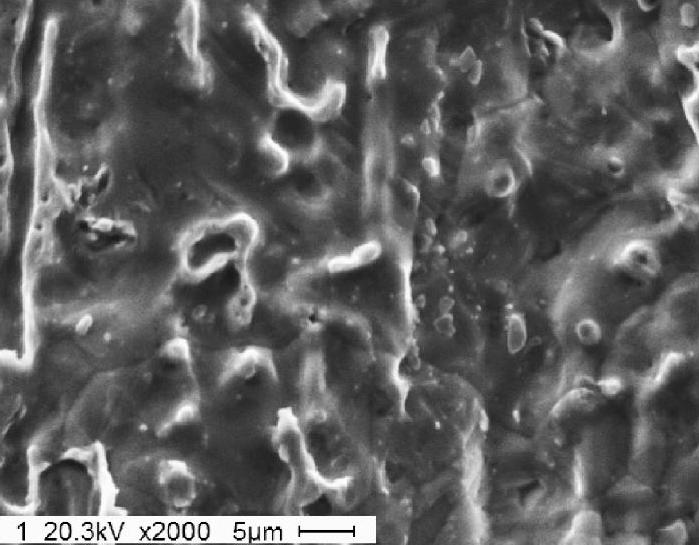

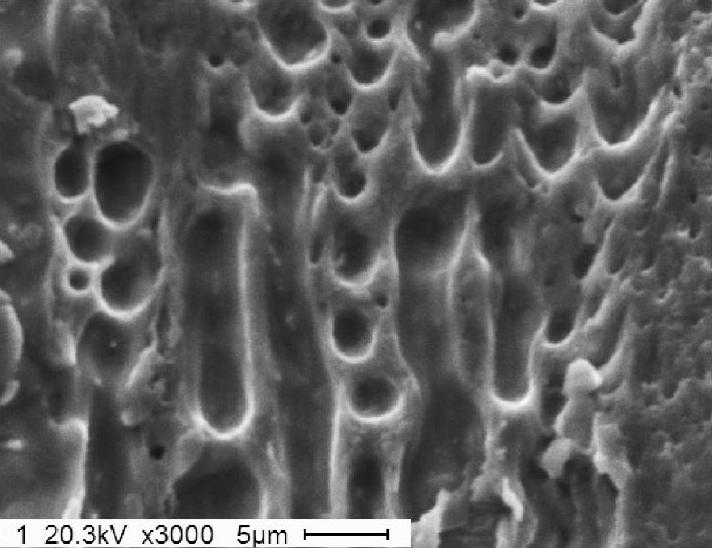

2)扫描电镜分析。断口疲劳源和疲劳扩展区的疲劳辉纹如图6-16所示。将疲劳源区放大观察,可见大量的光滑表面,如图6-17所示,其上分布有块状光滑物和条状光滑物,能谱分析主要成分均为铁,还含有K、Na等成分。疲劳源区长条状光滑物及能谱分析结果如图6-18所示。

图6-16 断口疲劳源和疲劳扩展区的疲劳辉纹

图6-17 疲劳源区光滑表面

3)分析结果表明,断裂曲轴的化学成分符合相关标准的规定。

4)硬度及渗氮层深度检测。曲轴的基体硬度及表面渗氮层深度均符合相关工艺技术要求。

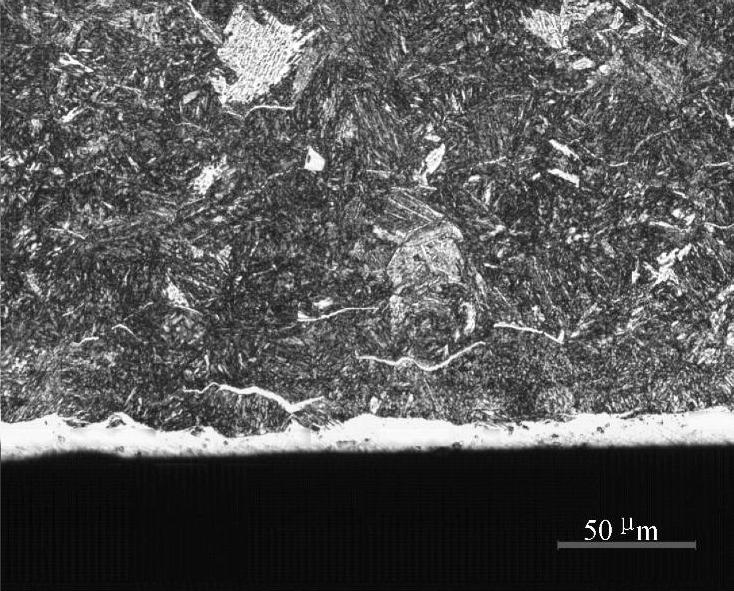

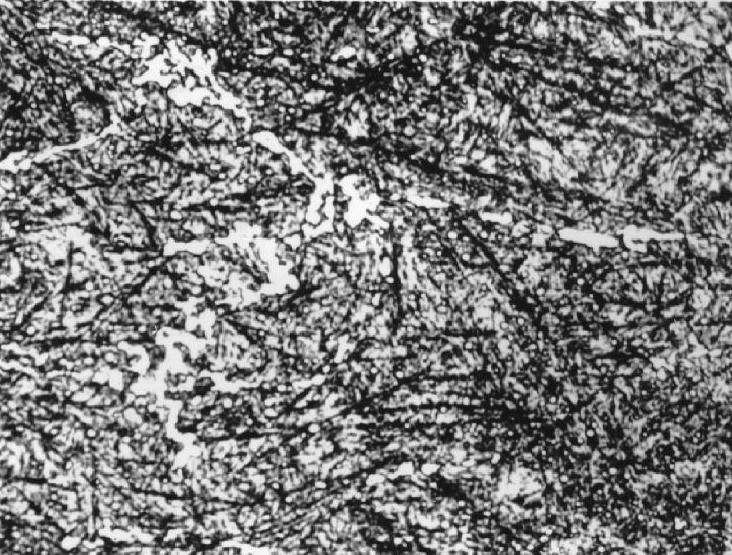

5)显微组织分析。疲劳源处无明显冶金缺陷,断面不平齐,有很多光滑的小凹坑,最深为0.25mm。断面无氧化脱碳现象,断面氧化脱碳情况如图6-19所示。曲轴表面显微组织如图6-20所示,零件最表面为一薄层白色ε相,深约0.01mm,次层为渗氮索氏体,并有少量的脉状氮化物,心部为回火索氏体+条状或块状铁素体。

图6-18 疲劳源区长条状光滑物及能谱分析结果

图6-19 断面氧化脱碳情况

图6-20 曲轴表面显微组织

(3)讨论 根据疲劳源区扫描电镜形貌及能谱分析结果认为,一般钢中内在夹杂物不含有K、Na等元素,K、Na等元素多在保护渣冶炼钢等辅料中含有,而疲劳源区含有K、Na等元素,且在该区可见大量的光滑表面,因此推断该区为钢在冶炼或浇注过程中卷渣造成的疏松,属于原材料内部冶金缺陷。形成疏松的主要原因是钢中的低熔点杂质和气体,当钢液中的杂质聚积在凝固时由于体积收缩形成的树枝状晶的晶间空隙,以及凝固过程中气体析出而形成的显微孔隙没有为钢液填充,即构成了钢的组织不致密性。该曲轴由于存在疏松,使用过程中在交变载荷的作用下自材料中的疏松处首先形成疲劳源,产生疲劳扩展,最后沿着拐颈的扭转主应力面发展至最终疲劳断裂。

(4)结论 曲轴原材料中存在内部冶金缺陷(即疏松)是造成曲轴断裂的主要原因。

案例2 扭力轴断裂失效分析

(1)概况 某重型车辆在考核试验过程中,发现车辆右侧负重轮向上翘起,拆车后发现扭力轴杆部发生断裂。

(2)检查结果与分析

1)宏观检查。扭力轴断裂发生在杆部,有两处断开,断裂成三截。

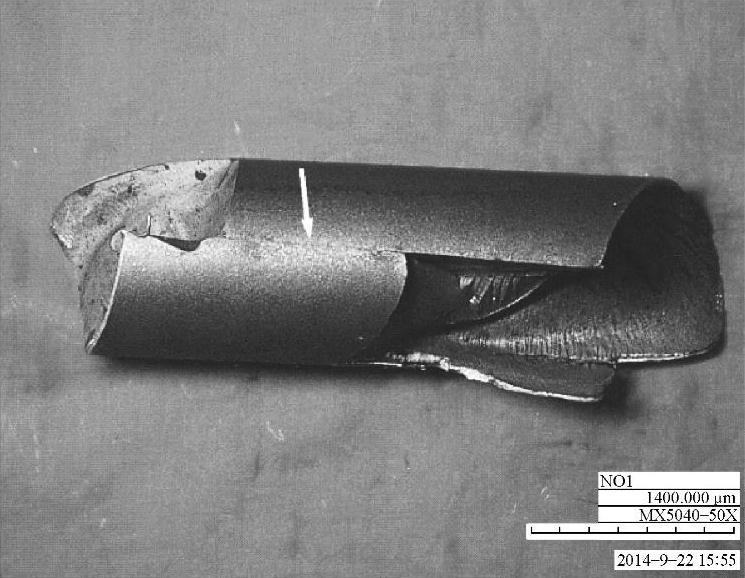

两处断裂位置的断口形貌基本一致。断口形貌如图6-21所示,无明显宏观塑性变形痕迹,断面与轴向约呈45°角。树裂状断口沿轴向分布,约占零件纵截面积的1/2,其余大部分断面以树裂状断口为起源呈旋转放射状纹路扩展,扩展纹路较粗。树裂状断口均沿轴向扩展,形成一条纵向裂纹,如图6-22所示。

图6-21 断口形貌

图6-22 树裂状断口扩展形成裂纹

根据断口特征分析认为,树裂状断口产生在先,为主断口,其余断口产生在后,在扭转应力作用下,零件发生扭转脆性断裂。

将上述裂纹打开,断口形貌如图6-23所示。断口平齐,呈亮灰色,次表面有约4mm宽的明显“木纹状”白色亮带沿轴向扩展,距轴外表面约3mm,靠近外表面及扩展区表面的断口纹缕相对较粗。

图6-23 打开裂纹形成的断口形貌

2)低倍组织检测。在扭力轴裂纹尾部、远离裂纹尾部分别进行低倍组织检测。低倍试片上有多条二次裂纹,主裂纹距离表面约3mm处有成簇的“针状细孔”缺陷,沿轴向有一定的长度延伸,与裂纹位置吻合,局部区域有垂直于轴表面的细小裂纹,具有皮下气泡特征。裂纹尾部位置低倍组织如图6-24所示,远离裂纹尾部位置低倍组织如图6-25所示。

图6-24 裂纹尾部位置低倍组织

图6-25 远离裂纹尾部位置低倍组织

3)分析结果表明,断裂扭力轴的化学成分符合相关标准的规定。

4)扭力轴的基体硬度符合相关工艺技术要求。

5)显微组织分析。轴表面裂纹起源处未发现明显冶金缺陷,断面呈穿晶扩展分布,断面上有二次小裂纹产生,断面及裂纹两侧均无氧化脱碳现象;金相组织正常,有偏析现象;表面有脱碳现象。

6)扫描电镜分析。采用扫描电镜对图6-23的断口进行了微观观察,断口外表面形貌致密平整,有碾压痕迹;“木纹状”断口面主要为光滑的金属自由表面,有正常韧窝状断口,局部放大可见凝固后期的结晶突起,如图6-26所示;圆形气孔及气体形成的光滑蛀道如图6-27所示;扩展区表面平整,大部分为碾压表面,上面可见二次裂纹。

图6-26 金属自由表面及结晶突起

图6-27 圆形气孔及气体形成的光滑蛀道

“木纹状”断口面有夹杂物析出,测定夹杂物的微区成分,经测定大部分为氧化物。

(3)讨论 从扭力轴宏观断口形貌特征分析,扭力轴断裂具有脆性扭转断裂特征,以轴向树裂状断口为起源呈旋转放射状扩展,树裂状断口的产生是扭力轴断裂的起源。(https://www.xing528.com)

从扭力轴微观断口形貌特征分析,次表面的“木纹状”断口面主要为光滑的金属自由表面,并有凝固后期的结晶突起,圆形气孔及气体形成的光滑蛀道。分析认为,钢材在冶炼或浇注不正常的情况下,带入部分气体到钢液中或由于脱氧不良而产生的钢锭,在结晶过程中部分气体未溶解或溢出而形成的空洞,在轧制加工时不能焊合,形成皮下气泡。它有两种形态:一种是以针状细孔形态大面积分布于钢锭皮下,另一种是以较大的气泡形态零散分布于钢锭皮下。

从扭力轴受力情况分析,扭力轴在实际工作中,轴外表面所受应力最大,由表面向心部递减,并且在与扭力轴轴线呈45°角的两个斜面上承受最大正应力,扭转疲劳断口裂纹多沿与最大拉伸正应力垂直的方向发展,即裂纹与扭力轴呈45°角方向。当扭力轴次表面存在皮下气泡缺陷时,容易在该部位形成裂纹源。裂纹随后沿轴向和径向扩展,轴向发展速度快首先形成树裂状断口。当扩展面积达到轴径约1/2时,就会在低于其零件的许用应力下发生快速扭转脆断。

从扭力轴显微组织分析,组织中存在带状偏析,将造成零件力学性能各向异性,降低零件的塑性和韧性;另外,零件表面存在脱碳现象,这些均会加速零件断裂的进程。

(4)结论 扭力轴杆部次表面的皮下气泡(原材料缺陷)是零件发生早期脆性扭转断裂的主要原因。

(5)建议 冶炼过程中,降低钢液含气量,保持浇注系统和保护渣干燥,同时强化钢液脱氧,避免产生皮下气泡缺陷,即原材料缺陷。

案例3 车轴裂纹原因分析

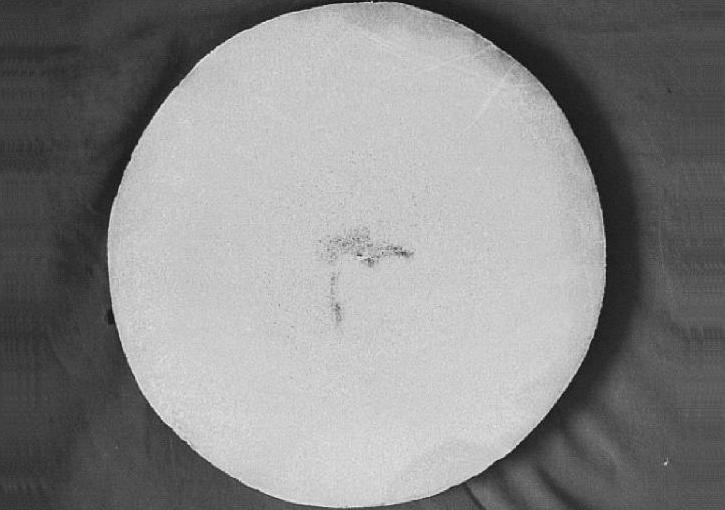

(1)概况 车轴是铁路货车的重要部件,承担着货车导向、移动和承载的功能,直接关系到铁路货车的运行安全。车轴在锻造后发现车轴端面存在较大开口孔洞,车轴端头如图6-28所示,车轴端面裂口如图6-29所示。车轴材料牌号为LZ50(50车轴钢)。

车轴锻造工艺:加热温度1200℃,开始锻造温度1073℃,锻造终了温度843℃。

(2)检查结果与分析

1)裂口产生在车轴端面,车轴端面裂口形貌如图6-30所示。在车轴端面的截面中心部位,裂口为长条形;断口形貌为树裂状。裂口深约55mm,纵向为上大下小的▽形,沿裂口尾部有一条白线延伸。

2)失效车轴的化学成分符合相关标准规定。

图6-28 车轴端头

图6-29 车轴端面裂口

3)低倍检查结果表明,在裂口附近的低倍试片上无肉眼可见的白点、分层、气泡和夹渣等缺陷,中心部位有三条不同长度的裂纹,在裂纹附近有明显的疏松现象。车轴低倍形貌如图6-31所示。

图6-30 车轴端面裂口形貌

图6-31 车轴低倍形貌

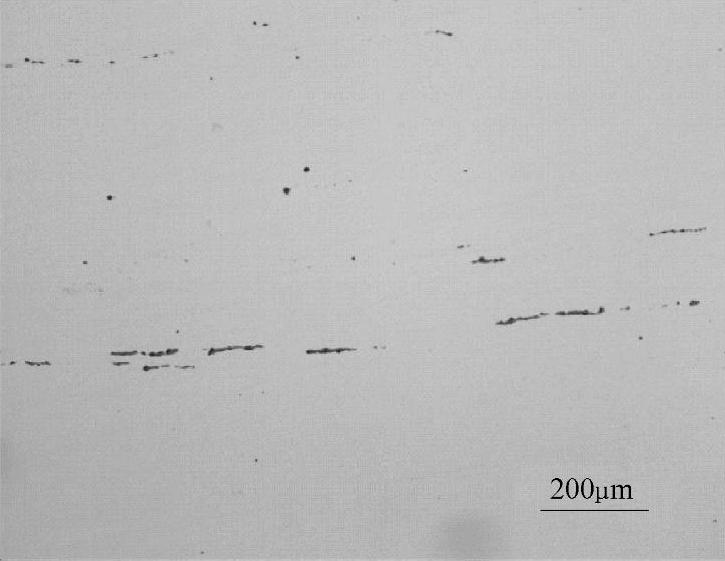

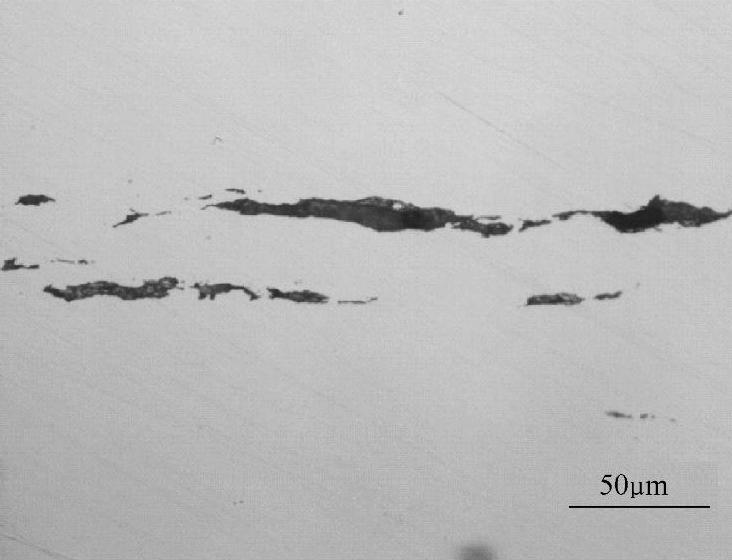

4)金相检查。在裂口尾部及白线位置取纵向金相试样,结果表明裂纹开口宽,尾部细;裂纹附近及裂纹尾部延伸位置伴随有很多非金属夹杂物,有硫化物类(图6-32)、硅酸盐类及氧化物(图6-33);金相组织为珠光体+铁素体,组织有带状偏析现象。

图6-32 硫化物夹杂

图6-33 硅酸盐类及氧化物

5)采用扫描电镜测定裂纹尾部白线位置处的夹杂物的微区成分,经测定大部分为铁的氧化物,同时存在有硅酸盐类及氧化铝夹杂物。

(3)讨论 分析认为,缩管残余一般是由于钢锭冒口部分产生的集中缩孔未切除干净,开坯和轧制时残留在钢材内部而产生的。缩管残余附近区域常伴随有大量的杂质,同时由于该部位冷却散热较慢,在横向低倍试片上,有呈不规则的起皱的缝隙。缩管残余附近还可发现疏松、树枝状偏析或其他缺陷,在锻造时易引起锻件开裂,在轧制型材中,这种裂纹可长达几百毫米。该车轴端头裂口就是由于钢中存在缩管残余,在锻造时引起的锻造开裂。

(4)结论 车轴端头裂口是由于缩管残余(原材料缺陷)引起的锻造开裂。

案例4 成形铣刀裂纹原因分析

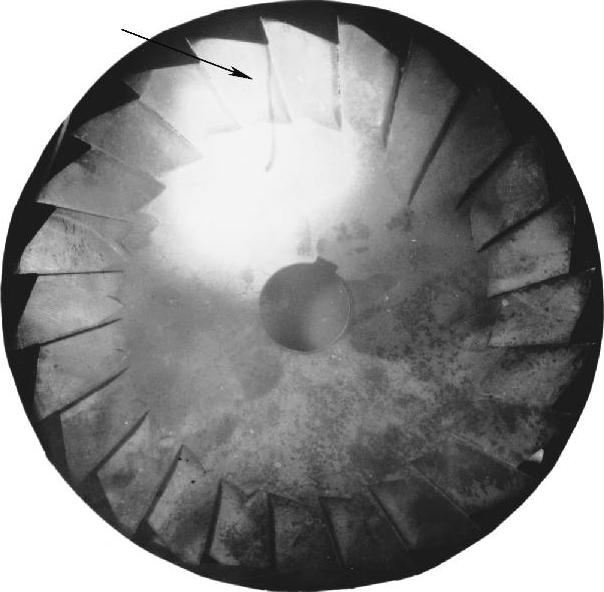

(1)概况 某公司生产的成形铣刀,材料为W9Mo3Cr4V,在热处理之后精磨之前发现裂纹,宏观形貌如图6-34所示。1台热处理炉处理的5件成形铣刀,均有裂纹,裂纹形态基本一致。

主要工艺流程:锻造→退火→粗车→调质(850~860℃淬火,650℃回火)→淬火(1220~1230℃)→回火(三次)→磨削。

(2)检查结果与分析

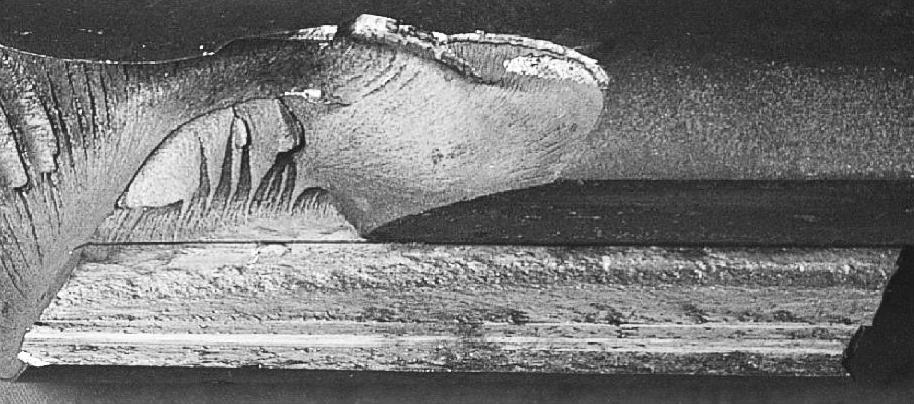

1)裂纹位于铣刀齿头的凹槽处,向铣刀径向心部扩展,如图6-34箭头所示。将裂纹打开,断口形貌如图6-35所示,断口上有“鱼鳞状”银亮色的斑纹(如图6-35箭头所指),呈现具有反射能力的光亮点,类似萘晶,为萘状断口,属于过热断口。

图6-34 宏观形貌

图6-35 断口形貌

2)成形铣刀的化学成分符合相关标准规定,硬度检测结果符合相关工艺技术要求。

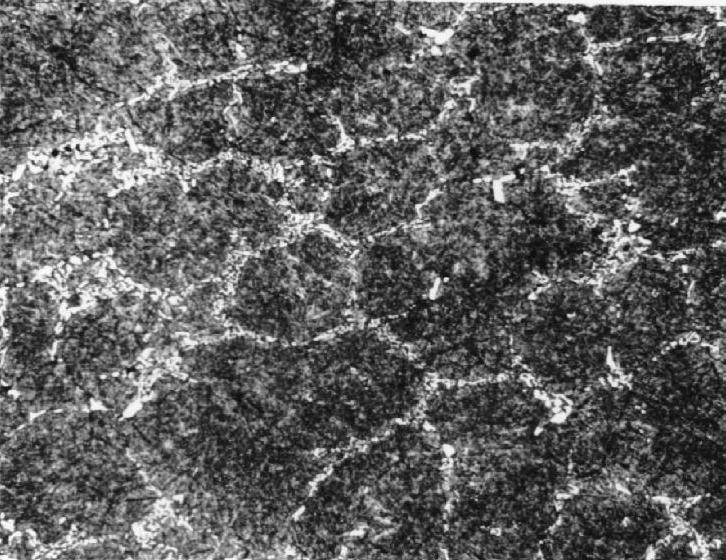

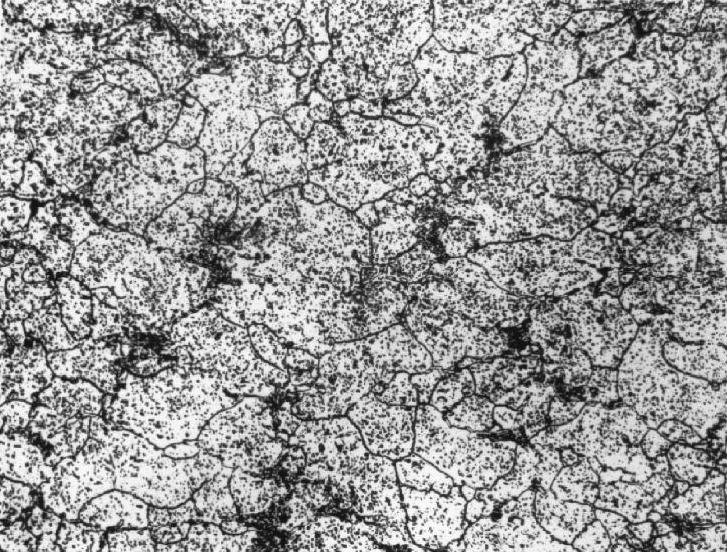

3)金相检查。试样经4%硝酸酒精浸蚀,基体组织为粗大回火马氏体+残留奥氏体,且基体上分布有网状碳化物和小颗粒状的二次碳化物及少量莱氏体,如图6-36所示;共晶碳化物呈封闭的网状分布,如图6-37所示,碳化物不均匀度参照《工具钢金相图谱》中“高速钢锻件碳化物不均匀性参考图”可评为≥6级(对要求严格的精密刀具,碳化物不均匀性可≤3级,一般刀具可≤4级,大型刀具可≤5级);马氏体针较粗大,如图6-38所示,最长马氏体针长度为0.08mm。将该试样用王水浸蚀,显示奥氏体晶粒度,可见晶粒较粗,如图6-39所示,参照《工具钢金相图谱》中“高速钢奥氏体晶粒度参考图”,晶粒度大于7级。

图6-36 基体组织(500×)

图6-37 共晶碳化物(500×)

图6-38 马氏体针(500×)

图6-39 奥氏体晶粒度(100×)

(3)讨论 该成形铣刀的宏观断口为萘状断口,这种萘状断口的出现使钢变得很脆。

高速工具钢中碳和合金元素的含量较高,能形成大量碳化物,一般以网状或带状形式出现,造成碳化物不均匀分布,为了提高高速工具钢刀具的力学性能,改善钢的纤维方向及碳化物不均匀性,许多刀具均在投料前进行反复镦锻。经镦锻后碳化物被进一步打成细小、均匀分布、孤立的颗粒,其均匀情况与供应状态不同。高速工具钢的碳化物不均匀性对一系列工艺性能和刀具质量都有影响。该成形铣刀的碳化物不均匀性较严重,呈封闭的网状分布,对其质量有很大影响。这种网状分布起着分割金属基体的作用,使钢的强度及韧性降低。

淬火温度偏高,使组织粗长,晶粒相应长大,基体组织中出现长针状马氏体和多量的残留奥氏体及少量莱氏体,导致钢的力学性能降低,脆性增大。

(4)结论 成形铣刀碳化物偏析严重,呈封闭的网状分布,使钢的强度及韧性降低;淬火温度偏高,使钢产生过热组织,造成钢的力学性能降低,脆性增大。以上原因致使成形铣刀在凹槽处(该处为应力集中)产生裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。