案例1 蜗杆断裂失效分析

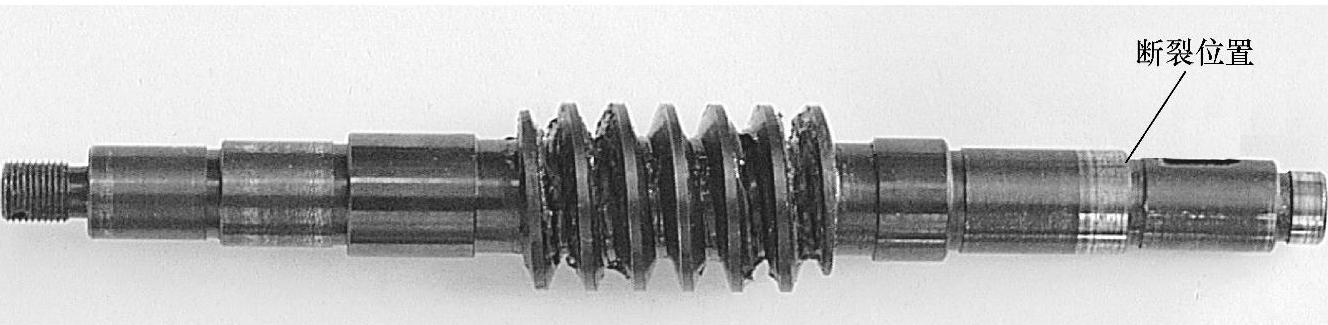

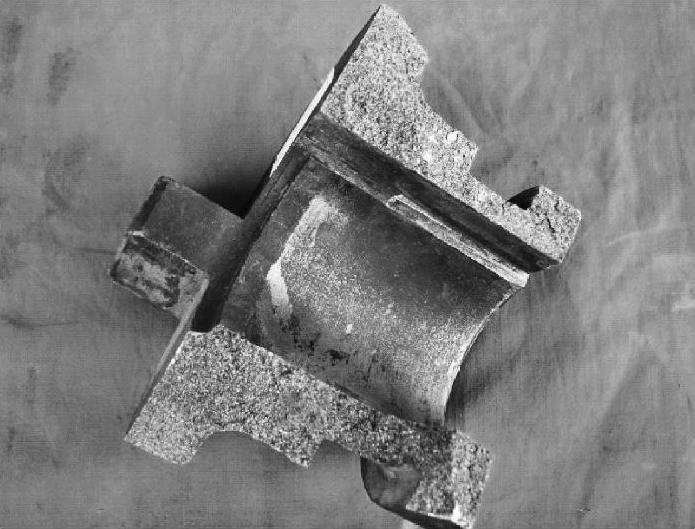

(1)概况 蜗杆为某重型车辆传动部件的零件。其作用为电动机输出动力到减速器,减速器通过键将动力传动到蜗杆上,蜗杆再带动蜗轮实现部件的转动。该车辆在跑车试验过程中,当电动机再次通电后,部件无法转动,停车检查故障原因,发现蜗杆发生断裂;重新更换新的蜗杆,部件在转动一段时间后,又出现上述故障,检查第二根蜗杆在同样位置发生同样断裂,蜗杆宏观形貌如图6-1所示。

图6-1 蜗杆宏观形貌

(2)检查结果与分析

1)宏观检查结果表明,零件断裂位置在两圆柱直角过渡处,断裂位置如图6-2所示,靠近断裂位置的较大直径圆柱外表面有明显的磨损痕迹;两对应断口形貌如图6-3所示,清洗后的断口形貌如图6-4所示。断裂起源于圆周外表面,沿圆周方向存在多处小台阶,为线源,断面上有较明显的疲劳弧线,最后断裂区位于零件直径1/3处,纹缕较粗。根据断口特征分析,断口具有线疲劳断裂特征。

图6-2 断裂位置

图6-3 两对应断口形貌

图6-4 清洗后的断口形貌

2)零件尺寸检测结果表明,断裂位置相邻圆柱的直径尺寸符合相关图样技术要求。

3)化学成分分析结果符合相关标准规定。

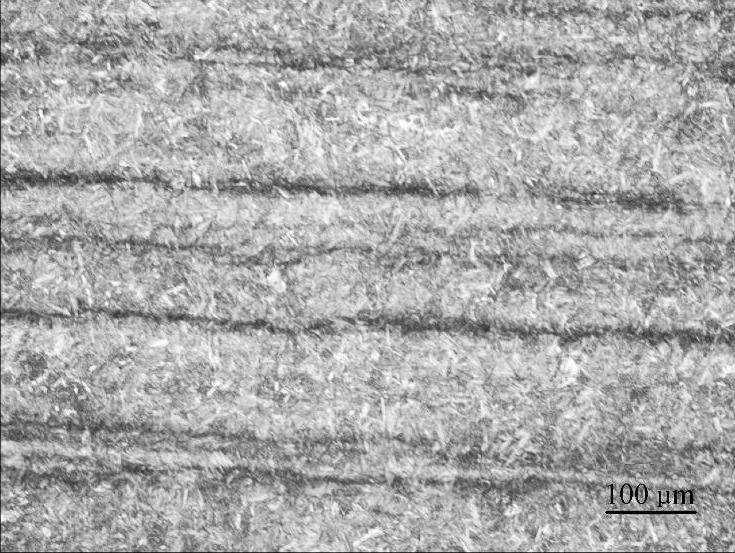

4)金相检查结果表明,非金属夹杂物满足相关标准要求;基体组织存在带状偏析,参照GB/T13299—1991,带状组织评为3级,如图6-5所示;基体金相组织为粗大回火索氏体+粗大贝氏体,如图6-6所示;经过饱和苦味酸溶液浸蚀,按照GB/T6394—2017,基体实际晶粒度评为7.0级。

图6-5 带状组织偏析

图6-6 金相组织

(3)讨论 按照工艺要求,蜗杆应经过调质处理,获得回火索氏体组织。调质处理后零件应获得一定的强度、韧性,具有良好的综合力学性能以满足使用性能要求。而实际中蜗杆的基体金相组织为粗大的回火索氏体+粗大的贝氏体,强度和韧性会明显降低。

蜗杆基体组织中存在偏析现象,这将明显影响零件的力学性能。采用一般的正火工艺,无法消除偏析组织,只有进行1000℃以上的高温退火,然后采用正常的正火处理,才有可能消除或改善这种组织偏析,从而提高钢的塑性。

蜗杆断裂位置是零件受力相对较大的部位,且蜗杆断裂位置在直角过渡处,应力集中明显。

综上所述,该零件的综合力学性能将明显下降,在车辆运行过程中,当受到外力时易从蜗杆直角过渡处(即应力集中部位)发生断裂。

(4)结论 蜗杆直角过渡的外形结构是零件断裂的主要原因,其次蜗杆基体组织偏粗且存在偏析现象加速了零件的断裂进程。

(5)建议 蜗杆直角过渡处建议改为R角圆弧过渡。

案例2 左端盖断裂失效分析

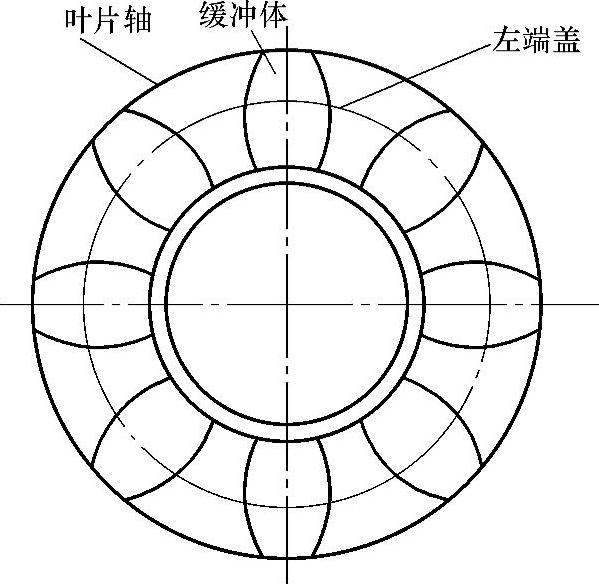

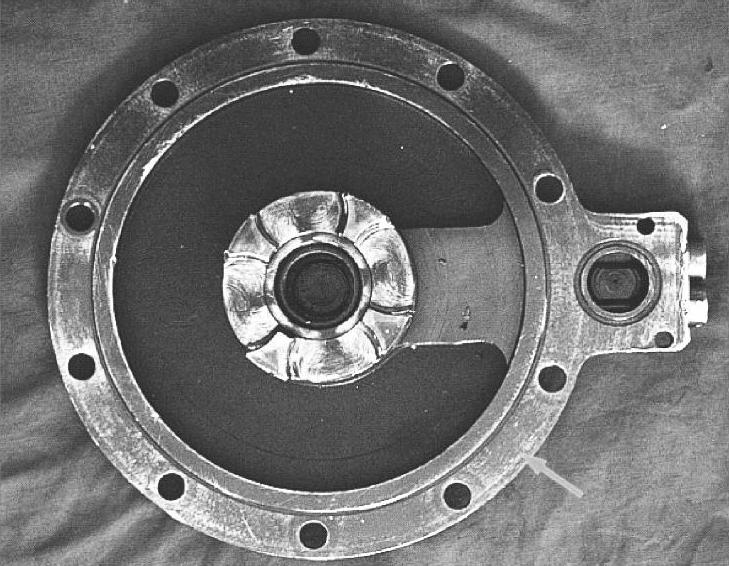

(1)概况 左端盖为某重型车辆新试制产品零件,主要用于传递转矩。左端盖与叶片轴相互配合,零件配合如图6-7所示。叶片轴与左端盖形状完全一样,均有四个爪。两零件之间为非金属材料的缓冲体,左端盖为主动力,材质为38CrSi,运动方向为圆周顺时针或逆时针方向,叶片轴为被动力。左端盖宏观形貌如图6-8所示。在进行考核试验时,左端盖发生断裂失效,缓冲体严重变形。

图6-7 零件配合示意图

图6-8 左端盖宏观形貌(https://www.xing528.com)

(2)检查结果与分析

1)宏观检查结果表明,左端盖断裂发生在四个爪部位,且四个爪均发生断裂,断裂处位于四个爪R角过渡位置,断裂位置如图6-9箭头所指;四个爪的断口形貌基本一致,断口颜色有金属光泽,表面不平坦,断口上没有明显的宏观塑性变形,具有脆性断裂特征。

2)化学成分分析结果表明,断裂左端盖化学成分符合相关标准规定。

3)金相检查结果表明,断裂左端盖非金属夹杂物及金相组织均属正常,满足相关标准要求。

(3)讨论 从左端盖的外形结构分析,左端盖在传递转矩过程中,主要靠四个爪来传递,四个爪集中受力程度大,爪单位面积上的承载载荷能力相对较大,使用安全系数较低。在台架试验过程中,当受到外力时易从左端面R角(即应力集中部位)发生断裂。

图6-9 断裂位置

(4)结论 左端盖的外形结构使用安全系数较低,当受到外力时易从爪部位R角(即应力集中部位)发生断裂。

(5)建议 改进左端盖的外形结构,增加四个爪单位面积上的承载载荷能力,可进一步增加其使用安全系数。因此,建议将左端盖的四个爪去除,在同样直径的地方,沿圆周方向改为外花键齿;将与之配合的叶片轴的四个爪同样去除,在同样直径的地方,沿圆周方向改为内花键齿。

改进后削弱了之前左端盖四个爪集中受力程度,避免了四个爪R角过渡部位的应力集中,花键齿分散了受力的大小,增加了零件的强度极限。经过验证,按改进后的设计制造的零件再无失效现象发生。

案例3 离合器和牙嵌离合器断裂失效分析

(1)概况 某单位生产的离合器和牙嵌离合器在KM70煤炭自卸漏斗车上配套使用。离合器与牙嵌离合器配套外观形貌如图6-10所示。离合器与牙嵌离合器材料均为灰铸铁,在使用约半年时发生断裂,断裂率近10%。

(2)检查结果与分析

1)宏观检查发现,离合器的断裂位置如图6-11所示,在两个凸爪的根部,靠近内圈的断口两侧已严重锈蚀并有轻微磨损;牙嵌离合器的断裂位置如图6-12所示,在其轴向中部,断口为新鲜断口;两零件断面均为煤灰色且有结晶闪点,晶粒较粗,晶面有金属光泽,从断裂特征和断口形态分析,两零件均为脆性断裂。

2)化学成分分析结果表明,两零件化学成分均符合相关标准规定。

图6-10 离合器与牙嵌离合器配套外观形貌

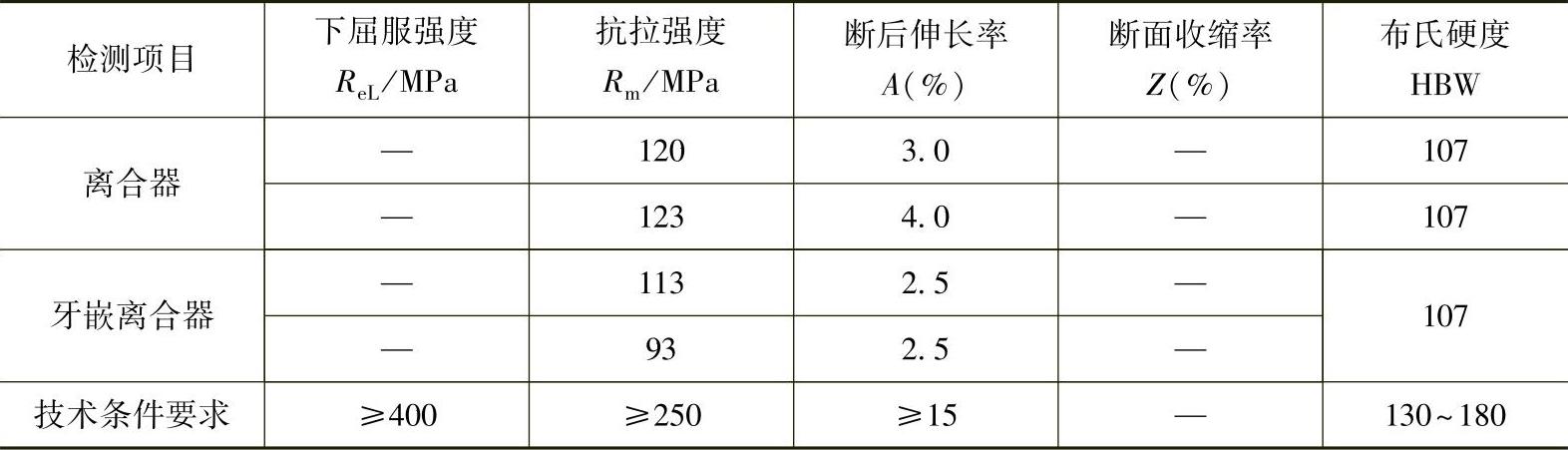

3)离合器和牙嵌离合器室温拉伸试验和硬度试验结果见表6-1,从表中可以看出,离合器和牙嵌离合器的抗拉强度和断后伸长率较低。

图6-11 离合器的断裂位置

图6-12 牙嵌离合器的断裂位置

表6-1 离合器和牙嵌离合器室温拉伸试验和硬度试验结果

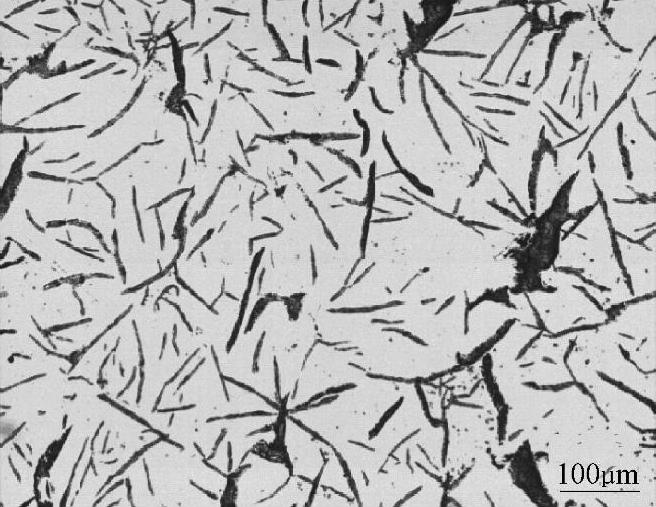

4)金相检查结果表明,两零件石墨组织形态均为片状石墨(A型)+少量块片状石墨(C型)+少量星状石墨(F型),如图6-13所示;基体组织为铁素体+少量珠光体。

图6-13 石墨组织形态

(3)讨论 由于两零件均为灰铸铁,且石墨形态大部分为粗大片状石墨,片状石墨的存在,割裂了金属基体组织,减少了承载的有效面积,综合力学性能降低,且在粗大片状石墨的边缘出现大量铁素体,对铸件的力学性能影响较大,降低了铸件的强度和硬度,易于脆裂,同时也降低了铸件的各种使用性能。石墨形态中还存在有少量星状石墨,该形状石墨是由于铁液在较大过冷度下形成的,属于不良的石墨形态,该种石墨形态降低了零件的使用性能。

另外,灰铸铁相对于球墨铸铁来说,灰铸铁组织里的石墨是以片状存在,球墨铸铁组织里的石墨是以球状存在,组织上的差别导致它们的性能也有巨大差异。灰铸铁强度、塑性低(片状石墨割裂基体,引起应力集中),脆性大;而球墨铸铁中的球形石墨对基体的割裂作用能降到最低,应力集中作用最小,故其强度很高,可以和中碳钢媲美,可以充分发挥基体的性能,且有一定的塑性和良好的韧性。

(4)结论 离合器和牙嵌离合器断裂是由于材质选用不当造成的。两零件均为灰铸铁并非球墨铸铁,且石墨形态大部分为粗大片状,导致其力学性能严重降低,这是两零件发生断裂的主要原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。