1.高温氧化的预防措施

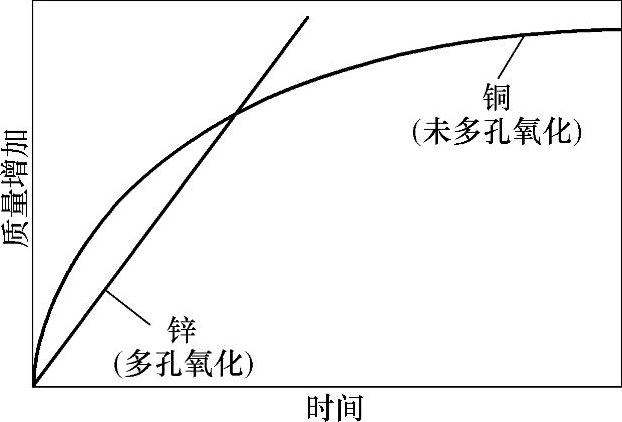

(1)保护性氧化层的性质 在高温氧化过程中,对于有致密的保护性氧化层金属基体质量增加量与时间呈抛物线关系,金属氧化到反应后期会被明显抑制;相对的,具有多孔的非保护性氧化层金属基体质量增加量与时间呈线性关系,即氧化速率为一常数。图5-77所示为不同氧化层结构对金属氧化行为的影响。通常具有保护性的氧化层需具备下列几个特点。

图5-77 不同氧化层结构对金属氧化行为的影响

1)在热力学上为稳定的氧化物。氧化物的蒸气压越小或生成自由能越负,在热力学上越稳定,蒸气压太高的氧化物在还原性气氛中,将倾向分解而不以氧化物的形式存在。

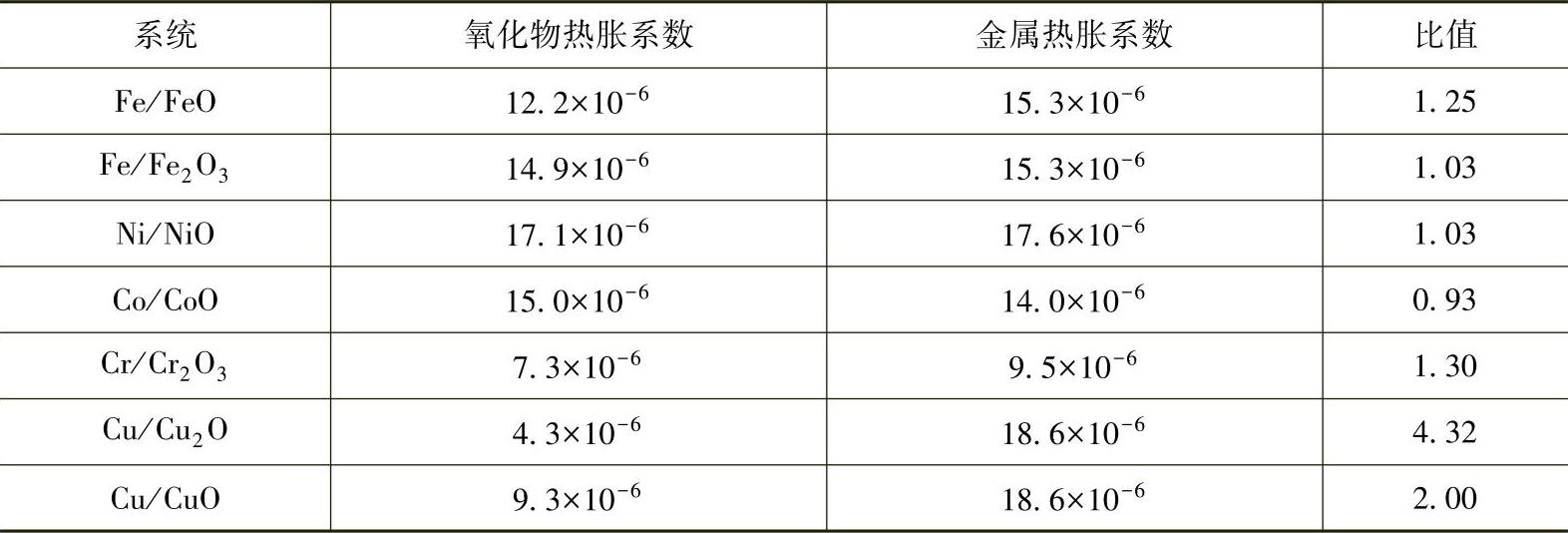

2)氧化层具备良好的基材附着性。具有保护性的氧化层除了须具备高致密性,也须具备良好的基材附着性,氧化物的剥落或裂纹通常由应力所造成,应力的来源主要包括热应力与成长应力。热应力通常因金属与氧化物的膨胀与收缩而形成,成长应力则起因于氧化物的生长。

成长应力通常由金属与氧化物间体积的差异所形成,因体积相差所造成的应力通常以P-B比值来表示,当P-B比值大于1时,氧化物受到压缩应力,大部分金属氧化物的P-B比值通常大于1;当P-B比值小于1时,氧化物将受到张应力而无法维持下去,如K、Na、Mg等金属。通常具有保护性的氧化层,其P-B比值介于1与2之间。另外如表5-24所列,金属的热胀系数通常较金属氧化物的高,故当金属与氧化物冷却时,氧化物将因彼此收缩程度的不同而承受应力。应力的大小与两者热胀系数的差值成正比,热胀系数相差太大将使氧化物剥落,如Ni基材与Cr的氧化物。

表5-24 常见金属与其氧化物的热胀系数

3)有效地阻止氧扩散。在氧化层不剥落的前提下,氧化层将随着反应时间的增加而增厚,但若氧离子在此氧化层内的扩散常数过高,那么尽管氧化层厚度随着反应时间增加而增厚,依然无法有效阻止氧离子往内部扩散而与金属离子结合。通常具有保护性的氧化层,氧离子在其内部的扩散速率均偏低,因此能有效地抑制氧离子向内部扩散,进而防止金属的氧化,此类的氧化层包括Al2O3、Cr2O3等。

(2)高温氧化的抑制方式 由上述可知,外部覆层性质对金属的抗氧化性具有一定程度的影响,故要提升金属的抗氧化性,通常先从外部被覆层着手,常见的改良方式如下。

1)提升氧化层的附着力。目前提升氧化层的附着力有下列三种方式:合金额外添加易氧化的元素如Y、Hf及稀土元素La、Ce等;合金添加氧化物如ThO2;合金中添加贵金属如Pt等。前两项可合并使用,第三种方式除非添加量大,否则难有效果,但贵金属单价极高,故第三种方式通常只见于表面镀层的应用。

高温合金添加微量(质量分数<1%)的活性元素将可减少合金氧化层剥落的概率,其机制详述如下:

①活性元素的添加可有效地阻止金属阳离子空孔向内扩散,因此减少了氧化层与金属间的孔洞面积,进而提升氧化层与金属的接触面积,减少了氧化层剥落的机会。

②活性元素的添加可改变氧化层的微结构,降低氧化层的应变能,使之容易塑性变形,降低了氧化层剥落的可能性。

③活性元素的氧化物颗粒可细化氧化层的晶粒尺寸,因此氧化层裂纹起始与成长所需的能量,将因活性元素的添加而提高。

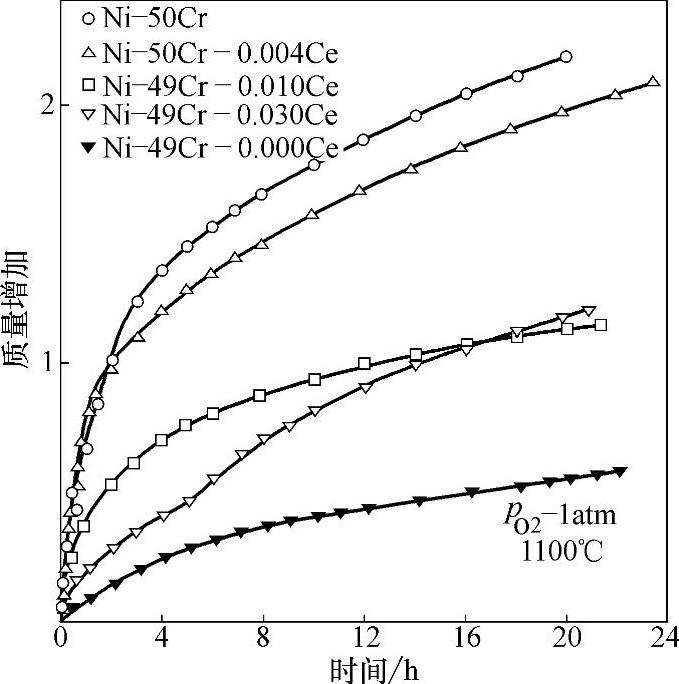

Ce添加量对Ni-Cr合金氧化行为的影响如图5-78所示。由图可知,活性元素(Ce)添加越多,合金抗氧化性越佳,这是由于Ce的氧化物不仅可以使Cr2O3成为连续状的保护膜,更可有效增进氧化物与基材间的附着力,因而降低了金属的氧化速率。(https://www.xing528.com)

2)涂覆保护镀层。保护镀层材料需具备以下特点:抗高温周期性氧化;耐热疲劳;具有与基材相近的热胀系数,以防剥落;在任何温度下皆不会对基材的力学性能有不良的影响。

目前一般抗高温氧化的镀层方式有两种,其中一种为以电浆喷焊的方式将特殊成分的覆层喷覆在基材上,如以NiCrAlY金属粉末喷覆在超合金上,高温氧化时,Al与Cr可形成Al2O3和Cr2O3保护合金内部,Y则可以改善氧化层的附着力;另一种镀层方法为扩散镀层,其原理为将基材表面渗入一种或多种元素,并形成抗氧化层,如超合金利用铝化镀层,在表面形成CoAl或NiAl,高温氧化时,CoAl或NiAl将可形成具保护性的Al2O3氧化层,保护内部基体。

图5-78 Ce添加量对Ni-Cr合金氧化行为的影响

2.高温热盐腐蚀的防制

目前常见的高温热盐腐蚀的抑制方式有两种,其中一种方式是在零件表面覆上保护涂层,另外一种常见的抑制方式是在重油中添加腐蚀抑制剂。

(1)保护涂层 使用温度与周围环境是保护涂层选择的重要因素,目前常见的保护涂层材料有Al2O3、Cr2O3、M-Cr-Al-Y(M=Co、Ni、Fe)与M-Cr-Si-B-Fe(M=Co或Ni)等。

1)由于Al2O3在高温环境下相当稳定,且氧并不容易在Al2O3中扩散,故Al2O3保护涂层相当适合在高温环境下使用,但Al2O3相当容易因酸性溶解而破坏,且极易剥落,在使用Al2O3作为保护涂层时,需要特别注意。

2)目前许多研究结果已证实,在反应温度较低的情况下,因Cr2O3较不易与盐类起反应,而使得Cr2O3氧化层具有较佳的抗热盐腐蚀效果,但若在高温使用时,由于此时铬的氧化速率加快,加上可能形成Cr2O3(g)(在1atm[1]汽化点:930℃)而挥发,这些因素,都将使得高温下的Cr2O3趋向于不稳定而失去保护基体的作用。

3)M-Cr-Al-Y(M=Co、Ni、Fe)为最近发展出来的保护涂层材料,当反应温度升高时,涂层中的铝,将生成连续状的氧化层而达到保护内部基体的目的,但若铝含量太高,涂层中的铝易与Ni或Co形成硬而脆的金属化合物,而使涂层脆化损坏,理想的铝含量为10%~13%。Cr的添加可提高涂层中Al的活性与扩散速率,如此可降低氧化铝生成所需的铝含量,而避免涂层的脆化。涂层中的Y则可以提高氧化铝的黏着性,但由于Y为活性元素,将容易使涂层形成内层状氧化物,而使涂层品质下降,故Y的添加量不宜过高,其添加量通常介于0.3%~1%之间。目前研究显示,在高温环境使用Fe-Cr-Al-Y保护涂层时,涂层中的Al将快速地往基材内扩散,较不易形成连续状的Al2O3保护层,故Fe-Cr-Al-Y通常适合在较低温的环境(T<750℃)下使用。Ni-Cr-Al-Y保护涂层通常具有较佳的高温扩散稳定性与抗氧化性,但由于镍基合金容易在硫酸盐与涂层的界面处生成硫化物(NixS),故若使用环境中含有NaCl与Na2SO4等物质时,改以Co-Cr-Al-Y作为保护涂层可能较为恰当。

4)由于可在机件表面生成Cr2O3与SiO2,使得M-Cr-Si-B-Fe(M=Co或Ni)保护涂层也具有相当良好的抗热盐腐蚀效果;另外在喷焊此材料时,材料中的Si与B将形成类似玻璃相的熔融氧化物,而使涂层粉末结合在一起,最后形成致密的涂层,此为M-Cr-Si-B-Fe(M=Co或Ni)保护涂层的另一项优点。

(2)腐蚀抑制剂 发动机燃料中添加腐蚀抑制剂,也可降低机件在高温中的腐蚀速率,常见的腐蚀抑制剂有两种,一种为水溶性的硫酸镁(MgSO4·7H2O),另一种则为油溶性的有机镁。两种腐蚀抑制剂各有其优缺点:水溶性的硫酸镁,国内可自行生产,价格较便宜,但容易含有Na、K、Ca等活性金属,且因高温时易分解出结晶水,故并不适合长时间储存,另外由于水溶性的硫酸镁与重油混合不易,故需另外搭配机械性混合装置;油溶性的有机镁则较不易含有活性的金属,也不需额外的混合装置,但油溶性的有机镁,目前大都依赖国外进口,价格较为昂贵。

3.高温断裂的预防措施

材料发生高温机械力破坏,包括高温使用时脆裂以及高温制造导致常温使用脆裂,大都与晶界脆化有关,因此针对高温机械力破坏的预防措施一个基本概念即是避免各种有害的晶界特性产生(晶界偏析、晶界析出、晶界扩散、晶界运动、晶界滑移),包括材料成分中减少对晶界有害的元素、避免造成晶界脆化的加热过程以及添加晶界强化合金元素。

而另一个解决之道即是减少晶界在材料内部所占比例,也即使晶粒粗化,甚至到单晶(元晶界)的境界,或者使晶界在单方向排列,并且垂直于受力方向。以一般要求高温高应力的超合金结构件为例,传统铸造技术所得到的凝固组织为等轴细晶粒,采用单方向凝固铸造技术可以得到单向柱状晶粒组织,以涡轮叶片的受力状态,此种单向柱状组织将高温脆化的弱点(晶界)平行排列于垂直受力方向,将可以有效减少高温沿晶破断的风险,而更佳的设计是采用单晶凝固铸造技术以获得单晶涡轮叶片,如此材料内部完全不含晶界组织,也就可以完全避免晶界脆断问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。