两接触面做滚动或滑动,或是滑动与滚动复合的摩擦状态,在交变接触应力的作用下,使材料表面疲劳而产生物质流失的过程,称为表面疲劳磨损,也称为接触疲劳磨损。易产生接触疲劳磨损的零件有齿轮表面、轴承表面、凸轮等。

1.接触疲劳磨损的特点和形貌特征

金属表面疲劳磨损多发生在表面缺陷处或浅层表面缺陷处,如冷加工表面划伤处、刀痕、冶金缺陷(气孔、夹杂)、热加工缺陷、组织局部不均匀(软化、硬化)、流线不均匀(表面断头)等,也可以发生在表面晶界处或界面处。

金属接触疲劳过程分为疲劳裂纹萌生、长大和最后断裂三个阶段。表面疲劳裂纹的直接原因是金属表面的凹凸不平(表面粗糙度)及表面油膜破坏,这造成了两个物体的表面接触的不连续性,每次循环中都相互接触的某些表面处,在接触表面正压力和摩擦力的作用下,产生局部塑性变形,并使表面塑性区及其周围的温度升高。当表面塑性流动达到产生裂纹时,裂纹逐渐扩大,当达到临界值时,表面与裂纹之间的材料被剪断,产生薄片状磨屑。这种表面损伤过程,称为脱层过程。磨屑微粒的大小和厚薄与材料的性质及承受的应力状态有关。

由于脱层过程是受塑性变形、空洞形成和裂纹扩展所控制,所以材料的显微组织参量,如材料的硬度、第二相硬质点的大小和形状、杂质的数量等都影响脱层的形成,这样受这些参量控制的材料力学性能也与这种脱层的形成有着密切的关系。

表面疲劳引起表面金属小片脱落后,在金属表面形成一个麻坑,麻坑的深度多在几微米到几百微米之间。当麻坑比较小时,在以后的多次应力循环时可以被磨平;但当尺寸较大时,麻坑成为凹下的舌状,并呈椭圆形。麻坑附近有明显的塑性变形痕迹,塑性变形中金属流动的方向与摩擦力的方向一致。在麻坑的前沿和坑的根部有多处微裂纹,这是没有明显发展的表面疲劳裂纹和二次裂纹。

表面疲劳磨损是一种介于疲劳和磨损之间的破坏方式。它相当于周期脉动压缩加载情况,它有疲劳裂纹萌生和逐渐扩展,最后形成剥落的过程,也有疲劳极限等,这些与一般疲劳相似;但是它还存在表面摩擦现象,表面发生塑性变形、存在氧化磨损以及受润滑介质的作用等情况,这些又不同于疲劳而相似于磨损。

接触疲劳的剥落损坏有两种:一种是起源于表面,形成麻点剥落;一种是起源于亚表面的压碎剥落。

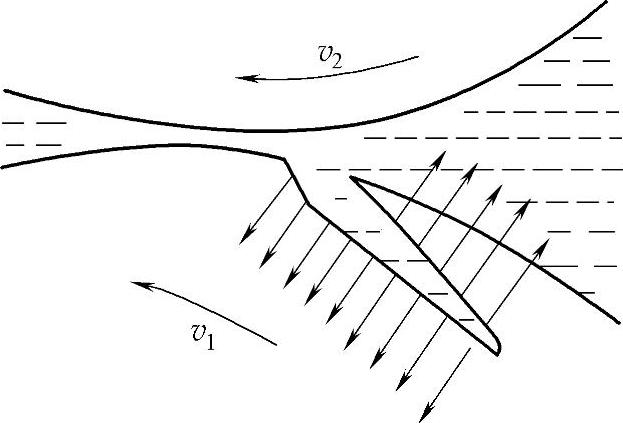

(1)表面麻点 当裂纹起源于接触面的表面,在反复滚动接触下,使裂纹扩展最后导致剥落,形成表面麻点。例如,配对的齿轮,在工作过程中,除承受高的接触压应力之外,在齿面上还有两接触齿面的相对摩擦(滑动摩擦和滚动摩擦),由于循环接触压应力、摩擦力(主要是滑动摩擦)的同时作用,齿面上可以经常看到疲劳裂纹,如图5-38所示。当齿面产生微裂纹后,润滑油进入裂纹,在高压下,裂纹在润滑油的挤压作用下不断扩展,最后导致剥落,如图5-39所示(v1及v2为接触表面运动方向)。

图5-38 齿轮表面倾斜的微裂纹

图5-39 表面微裂纹长大并剥落

配对齿轮在节圆线以上和节圆线以下位置运转都有滑动出现,而且滑动的程度随离节圆线的距离增加而增加。

纯滚动时,在略低于两接触构件表面出现最大切应力。当有滑动存在时,滑移力(即摩擦力)叠加于接触面上的正应力,使最大切应力移向表面,使载荷承载能力减小。当摩擦因数为0.1或更大一些时,最大切应力出现在接触表面上。齿轮在节圆线以外的地方接触,则有滑动介入,当接触应力足够大时,将从表面产生显微裂纹。表面显微裂纹的方向与滑移方向有关。表面显微裂纹背离滑移方向,以一个锐角由表面向深处扩展,当长大到一定深度后再转向表面,环绕一块金属体积脱落,留下一个凹坑,形成表面麻点。图5-40所示为一个表面麻点形成前的裂纹走向示意图。

在配对齿轮中,主动齿轮通常比较危险,因为它往往用较少的轮齿带动从动齿轮,因此它承受更大的载荷和次数更多的摩擦。同时,主动齿轮往往采用较小的曲率半径,因此使其应力更加集中。表面麻点疲劳最危险的区域是主动齿轮的节圆线至齿根部分,该区域滑动与滚动方向相反,为负滑动区。为此,主动齿轮通常选用比从动齿轮稍硬的材料制作。

(https://www.xing528.com)

(https://www.xing528.com)

图5-40 表面麻点形成前的裂纹走向示意图

当裂纹深度较浅时,会导致浅层麻点,即显微尺寸的显微麻点,一般在放大100倍或100倍以上才能看到,宏观表现为“凝霜状”的模糊形态。

(2)亚表面麻点 纯滚动时,滚动零件中在略低于表面处出现最大切应力,滚动轴承、配对齿轮的节圆线处以及其他类似的零件均会出现,如圆柱面与平面接触时,最大切应力在距表面0.786b的部位(b为接触带宽的一半)。这时,裂纹的起源点位于零件亚表面的最大切应力处,在循环应力的作用下,裂纹平行和垂直于表面生成,圈出一块金属体积而脱落,结果在构件表面上留下一个直边平底的麻坑。但是,这种麻坑常因随后的破坏而损伤,使其直边平底的特征无法鉴别。图5-41所示为一个亚表面麻点形成前的裂纹走向示意图。

图5-41 亚表面麻点形成前的裂纹走向示意图

接触疲劳亚表面麻点的出现与钢中非金属夹杂物的形状、尺寸和分布有关。因此,把钢中有害夹杂物减少到最低程度将能减少构件亚表面麻点的形成。

在实际失效分析中可以观察到,由表面显微裂纹引起的表面麻点剥落和由亚表面裂纹引起的亚表面麻点的压碎剥落这两种不同方式的接触疲劳破坏,随应力/强度的比值的变化可以交替发生。当齿面畸变(已有浅层剥落、磨损),装配质量较差,接触区面积变小后,将造成局部单位面积接触压应力增加,使应力/强度的比值大为增加,将促使亚表面麻点压碎剥落;在经过表面硬化的齿轮和滚动轴承上,若表面硬化后不合理,心部强度过低,过渡层的组织和性能变化太大,在接触力的作用下,疲劳裂纹可能在硬化过渡层起源,并与表面相平行方向扩展,最后形成亚表面麻点压碎剥落。

2.影响疲劳磨损的因素

由于表面疲劳磨损与裂纹萌生及裂纹扩展均有关,因此能够阻止磨损、裂纹萌生和裂纹扩展的方法均能减少表面疲劳磨损。

(1)材质的影响 钢中的非金属夹杂物,特别是脆性的带有棱角的氧化物、硅酸盐及其他各种复杂成分的点状和球状夹杂物,它们破坏了基体的连续性,对疲劳磨损有严重的影响。

材料的组织状态也是重要的影响因素。在轴承钢中未溶碳化物的体积分数应该控制在6.5%以下,否则容易形成粗大晶粒及带状组织等缺陷,造成钢中基体碳含量不均匀,使钢中马氏体基体在强度上产生差异,加之碳化物带状组织中往往混有非金属夹杂物,都会降低抗疲劳磨损的能力。对于已溶碳化物,要通过适当的热处理,使其弥散分布,即趋于小、匀、少、圆为好。

渗碳钢的渗碳层对疲劳磨损有重要的影响。表面层脱碳或贫碳使奥氏体稳定性差,寿命降低。

(2)表面硬度的影响 轴承钢的硬度为62HRC时,抗疲劳磨损能力最大,随着硬度的增加或降低,寿命均有较大的下降。对齿轮来说,齿轮表面硬度在58~62HRC的范围内为最佳,一般要求小齿轮的硬度大于大齿轮。

(3)表面粗糙度的影响 降低表面粗糙度值,可以有效地提高抗疲劳磨损的能力。

(4)残余内应力的影响 当表面层在一定深度范围内存在有利的残余压应力时,可减少疲劳磨损。

(5)其他因素 对装配要有严格的要求,保证装配精度。润滑油的黏度越高,接触部分的压力越接近平均分布,对防止疲劳磨损越有利。同时要严格控制润滑油中的含水量。在润滑油中,适当地加入某些添加剂,如二硫化钼、三乙醇胺等,可减缓疲劳磨损的过程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。