相对运动的物体接触表面发生了固相黏着,使材料从一个表面转移到另一表面的现象,称为黏着磨损。黏着磨损是一种严重的磨损方式,有时可使摩擦副咬死。

1.黏着磨损机理

摩擦副的表面即使经过极仔细的抛光,实际上还是高低不平的,所以当两物体接触时,总是只有局部的接触。黏着磨损简化模型如图5-35所示。因此,真实接触面积比名义接触面积(接触面的几何面积)要少得多,甚至在载荷不大时,真实接触面积上也承受着很大压力。在这种很大的压力下,即使是硬而韧的金属在微凸峰接触处也将发生塑性变形,结果使这部分表面上的润滑油膜、氧化膜等被挤破,从而使两物体的金属面直接接触而发生黏着,随后在相对滑动时黏着点又被剪切而断掉,黏着点的形成和破坏就造成了黏着磨损。

图5-35 黏着磨损简化模型

由于黏着点与两边材料力学性能有差别,当黏着部分分离时,可以出现两种情况:若黏着点的强度低于摩擦副两边的强度时,黏着从接触面分开,这时基体内部变形小,摩擦面也显得较光滑,只有轻微的擦伤,这种情况称为外部黏着磨损;与此相反,若黏着点的强度比两边材料中一方的强度高时,这时分离面发生在较弱的金属内部,摩擦面较为粗糙,有明显的撕裂痕迹(微观形貌可以见到韧窝特征),称为内部黏着磨损。相对而言,内部黏着磨损出现得更为普遍,危害也更严重。

比磨损量WS(单位接触压力、单位面积及单位摩擦距离的磨损量)与材料的压缩屈服强度Rec(或硬度)及塑性A成反比,即

WS=K/(3RecA) (5-1)

式中,K为微凸体接触点上产生磨屑的概率。

2.黏着磨损的特点与分类

黏着习惯上称为冷焊,而实际上,磨损热的影响是不容忽视的。从磨损试验中得知,当线速度为0.2m/s,名义接触应力为2MPa时,磨损表面温度可达600~700℃。对转速为2000r/min的旋转件,即使是直径为10mm的钢轮,其线速度可达1.0m/s,在一般情况下,设计名义接触应力也远大于2MPa,则其磨损表面温度更高。黏着点被剪切的部分实际上受到局部高温和应变强化的作用,产生的黏着块的强度一般高于摩擦副的强度。

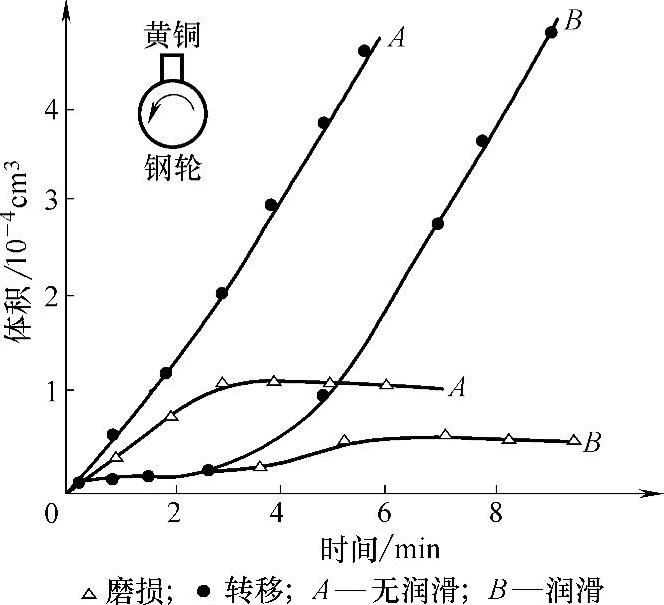

因此,黏着磨损的典型特征是接触点局部的高温使摩擦副材料发生相互转移。对整个摩擦副来说,它在一定程度上能够保持摩擦副材料的质量总和不变这一点已被许多实验证实。钢轴相对黄铜轴瓦转动,一定时间后发现黄铜沉积在钢轴表面上,继续转动,则转移量增多,转移的铜层增厚到一定程度以鳞片状磨屑分离出来,沉积和分离连续不断地交替进行而造成轴承的磨损。黄铜在钢轮上滑动时磨损和转移与时间的关系如图5-36所示。

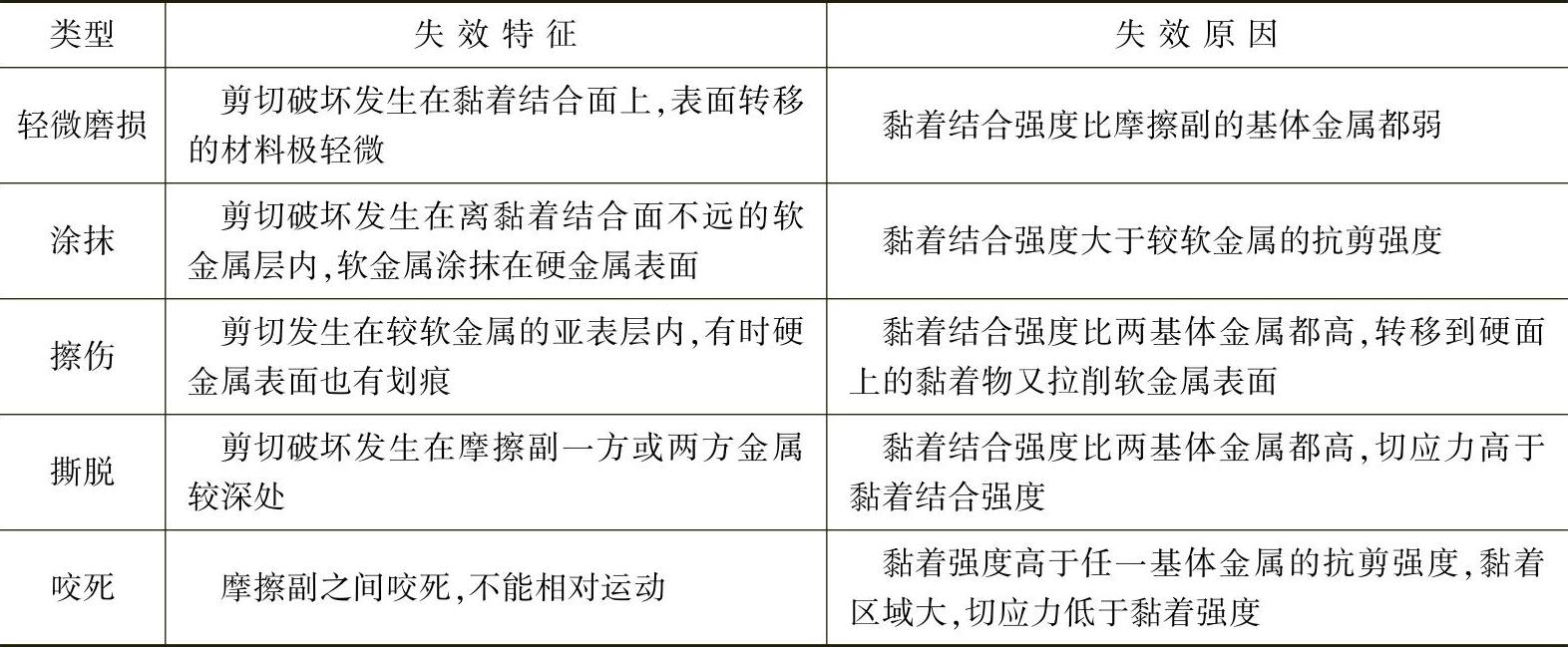

按照机械构件表面的损坏程度,通常把黏着磨损分为五类,见表5-1。

图5-36 黄铜在钢轮上滑动时磨损和转移与时间的关系

表5-1 黏着磨损的分类(https://www.xing528.com)

3.影响黏着磨损的因素

(1)材料特性的影响

1)脆性材料比塑性材料的抗黏着能力高。塑性材料黏着破坏常常发生在离表面一定的深度部位,磨损下来的颗粒较大;脆性材料的黏着磨损产物多数呈金属磨屑碎片状,破坏深度较浅。

2)互溶性大的材料所组成的摩擦副,黏着倾向大;反之,黏着倾向小。

3)多相金属比单相金属黏着倾向小。金属与非金属材料组成的摩擦副比金属组成的摩擦副黏着倾向小。

4)元素周期表中B族元素与铁不相溶或能形成化合物,它们的黏着倾向小,而铁与A族元素组成的摩擦副黏着倾向大。

(2)接触压力与摩擦速度的影响 黏着磨损量的大小随接触压力、摩擦速度的变化而变化。在摩擦速度不太高的范围内,钢铁材料的磨损量随摩擦速度、接触压力的变化规律如图5-37所示。

由图5-37可见,在摩擦速度一定时,黏着磨损量随接触压力的增大而增大。已有的研究结果表明,当接触压力超过材料硬度的1/3时,黏着磨损量急剧增加,严重时会产生咬死。而在接触压力一定的情况下,黏着磨损量也随摩擦速度的增加而增加,但达到某一极大值后,又随摩擦速度的增加而减小。

随着摩擦速度的变化,磨损类型会由一种形式变为另一种形式,如由黏着磨损变为氧化磨损。

图5-37 磨损量与摩擦速度、接触压力的关系

除上述因素外,摩擦副的表面粗糙度、摩擦表面的温度以及润滑状态也对黏着磨损有着较大的影响。降低表面粗糙度值,将提高金属构件抗黏着磨损能力。但表面粗糙度值太低,反因润滑剂不能储存于摩擦面内而促进黏着。温度的影响和摩擦速度的影响是一致的。在摩擦面内维持良好的润滑状态能显著降低黏着磨损量。

按照黏着磨损理论,整个摩擦副材料只发生材料的相互转移。而在实际中,摩擦副总是有磨粒产生。因而单纯的黏着磨损是不存在的,它总是伴随着氧化磨损及其他形式的磨损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。