流体磨损又称为侵蚀磨损、冲蚀磨损,是指由于介质流动导致的材料表面损伤,如图5-24所示。这里的介质也称为流体,可以是气态、液态、固态或相互混合。按照介质状态分类,流体磨损包括流体磨粒磨损、射流磨损、气蚀、侵蚀、点蚀和空泡腐蚀等类型。

在夹带有颗粒的液体、气体介质作用下的流体磨损有流体磨粒磨损、射流磨损和气蚀。在不含颗粒的液体介质作用下的流体磨损称为侵蚀,点蚀和空泡腐蚀也属于侵蚀。当存在液体介质时,多数为摩擦化学反应作用和腐蚀作用相叠加的情况。

图5-24 流体磨损

流体磨损一般由磨损区域和过渡区(或边缘区)组成,有时出现引发的或叠加的腐蚀或化学侵蚀区域。流体性质对磨损表现形式有很大影响。除了均匀磨损外,还会由于流体不稳定性产生很多不同的表现形式,如图5-25所示。

图5-25 流体磨损的表现形式

1.流体磨粒磨损

液体介质中夹带着固体颗粒(两相混合液体/固体),由于固体颗粒导致的材料腐蚀磨损,称为流体磨粒磨损。

流体磨粒磨损如图5-26所示。磨损位置的流体速度很高,或材料表面出现周期性的紊流,造成局部较高的机械应力。液体介质中的固体颗粒大多数较细,存在少数尺寸大、硬度高且尖锐的颗粒。形成细小的线痕,可能出现点蚀。线痕的形成与颗粒大小也有关系。流体磨粒磨损按照形状分为横波、纵波、肩蚀、纵沟纹等。

(1)横波 横波为垂直于流体方向较多的形状不规则的凹陷,大多数相对平滑,部分表面光亮;由于流动分离会导致形成涡流,固体颗粒在离心力的作用下向接触表面挤压,腐蚀并逐渐形成损伤。流体磨粒磨损形成过程如图5-27所示,在位置A处的强烈腐蚀导致在B处形成一个棱角。液体介质中夹带的固体颗粒除了使接触表面产生磨损外,还对材料有腐蚀和摩擦化学作用,对其浓度、分布、硬度、大小和形状均有重要影响。

图5-26 流体磨粒磨损

(2)纵波 纵波为沿射流方向的凹陷,形状不规则,在很多情况下为肩蚀的过渡区域;由于高流体速度和偏转导致纵向涡流(泰勒涡流),加之离心不稳定性、磨粒较硬等导致磨损。

(3)肩蚀 肩蚀是流体磨粒磨损和侵蚀共同作用导致的损伤,有可能是纵波和横波叠加的作用。损伤大多数沿流体方向扩大、凸起,入射角度陡而流出角度平,不易形成覆盖层。

图5-27 流体磨粒磨损形成过程

(4)纵沟纹 纵沟纹为沿流体方向的凹陷,具有相对规则的形状,由较硬的磨粒导致。

2.射流磨损

由于被气流或其他力(如离心力)作用加速的小颗粒与材料表面接触而形成的磨损,称为射流磨损。环境介质为气态、固态两相混合,射流速度较高,撞击颗粒产生磨粒作用,射流集中冲击某个位置,表面初始为较小的磨损,凹陷将越来越深。

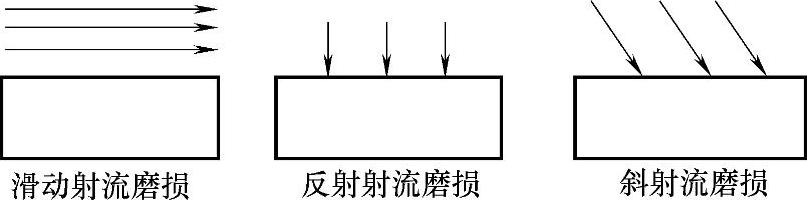

(1)射流磨损的类型 射流磨损的三种典型类型为滑动射流磨损、反射射流磨损和斜射流磨损,如图5-28所示。

图5-28 射流磨损的三种典型类型

1)流体方向与材料表面角度α≈0°时的射流磨损称为滑动射流磨损。滑动射流磨损时,接触表面产生微变形或由于很多单个颗粒排挤和微切削形成条状擦痕,造成材料损伤。

2)流体方向与材料表面角度α≈90°时的射流磨损称为反射射流磨损。反射射流磨损时,大量独立的颗粒反复撞击接触表面,不断出现微变形、裂纹延伸、脆性相断裂。

3)流体方向与材料表面角度α介于0°和90°中间的角度时的射流磨损,称为斜射流磨损。此时存在上述两种磨损作用的叠加,不同的应力情况其磨损表现形式不同。

(2)射流磨损的表现形式 射流磨损的表现形式有局部凹陷、整体尺寸变化、横波、肩蚀、纵沟纹等。

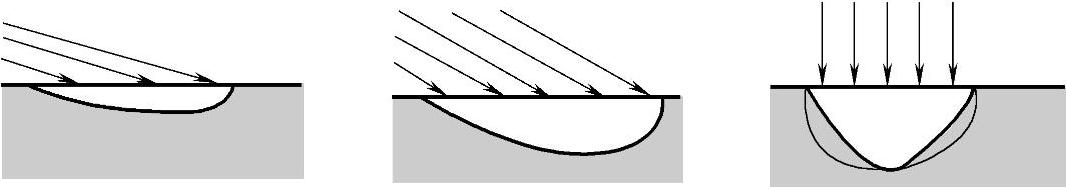

1)局部凹陷:易在射流冲击区域较集中、表面较平整的构件上形成,射流集中、高速冲击某个表面,由于撞击颗粒的磨粒作用,接触表面形成凹陷,并由小到大,越来越深,反射射流会逐渐向前推移,形成舌状损伤。射流磨损舌状凹陷形成示意图如图5-29所示。凹陷形状与射流角度有很大关系,射流磨损局部凹陷的不同形状如图5-30所示,可能形成深浅不同的舌形、锥形磨损甚至穿透现象。微观可观察到细线痕、撞击变形、破裂、磨毛和嵌入等现象。

图5-29 射流磨损舌状凹陷形成示意图

图5-30 射流磨损局部凹陷的不同形状(https://www.xing528.com)

2)整体尺寸变化:当射流高速、大面积地冲击某个表面时,由于撞击颗粒的磨粒作用,形成斜射流和反射射流磨损,接触表面变松,不同位置的磨损速度不同,主要与材料敏感度和射流角度有关。磨损导致接触表面整体尺寸变化,主要是剖切面变化。在圆形剖切面上出现的形状变化为对称压扁,又称为顶篷形,其形状和深度与材料、射流方向和角度有很大关系。射流磨损圆形剖切面变化如图5-31所示。微观可观察到表面光滑直至磨毛,可能出现颗粒嵌入现象。其他形状剖切面经射流磨损后的形状改变与射流角度和材料密切相关。射流磨损其他形状剖切面变化如图5-32所示。

3)横波、肩蚀、纵沟纹的特征与流体磨粒磨损中的相似,微观上均可看到细小的线痕,在曲折的射流场横波呈涡流状。

图5-31 射流磨损圆形剖切面变化

图5-32 射流磨损其他 形状剖切面变化

3.气蚀

气蚀是由于速度很快的气流与材料表面摩擦产生热量或从外部传输的热量导致的材料表面损伤。气蚀如图5-33所示。磨损表现形式为局部形成面团状黏性物质或材料表层熔化,这种“鼓起”现象与气割过程相似。

4.侵蚀

接触表面由于机械磨损和流体腐蚀共同作用导致的流动磨损称为侵蚀,这里的流体指不含颗粒的液体、气体或它们相互作用形成的混合物。

通常情况下,金属表面在腐蚀介质作用下会形成氧化膜、钝化层等固态腐蚀产物,作为保护层覆盖在金属表面,能够阻隔金属与介质之间的物质传递,阻止腐蚀过程继续进行。但当流体速度较快时,在射流冲刷作用下,这些本身不是很稳定的覆盖层受到切应力,以一定速度脱落,失去保护层的脱落部位又被腐蚀,再被冲刷。如此反复,在不断露出表面层的材料上腐蚀不断进行,大大加速了材料的侵蚀。侵蚀形成过程如图5-34所示。缝隙、较大的压力差、材料表面局部较高的机械应力作用均会导致较高的流体速度。

图5-33 气蚀

侵蚀的表现形式有孔穴、横波、纵波、肩蚀、纵沟纹等,宏观表现为由于流体特性导致的不规则形状的磨损和凹陷,微观可观察到点蚀、细小的线痕、保护层局部穿孔等现象。

图5-34 侵蚀形成过程

5.点蚀

点蚀可以是腐蚀和摩擦共同作用的结果,磨损会加速腐蚀。单纯的点腐蚀在5.2节中详述。

从摩擦学角度讲,点蚀是由于液滴或液体射流以较高的动能不连续作用在材料表面上导致的材料损伤。材料表面磨损表现形式通常由于流体特性决定,经常表现为磨毛和凹陷。

磨毛的形成原因有两种,即很多液滴以较高速度垂直或斜向冲击材料表面。前者的宏观表现为表面粗糙,微观表现为局部具有针状的较深磨损,保留有残余材料;后者的宏观表现为无光泽的平面侵蚀,微观表现为局部磨损、细小的点蚀、与射流方向一致的肩蚀保持不变,在一定的潜伏期后由于磨损逐渐形成材料损伤,对腐蚀起加速作用。

凹陷是单个液体射流以较高的速度垂直冲击材料表面,并在液体介质的腐蚀作用下形成的点蚀。由于射流作用会形成漏斗形结构,甚至穿透性损伤。

6.空泡腐蚀

空泡腐蚀又称为空隙腐蚀、空蚀、气蚀损伤,是金属在流体作用下的一种损坏方式。首先流体在低压区形成气泡,其后这些气泡又在高压区高速破灭,形成微液体射流撞击到材料表面,导致材料损伤和部分剥落。如果同时存在化学腐蚀和电化学腐蚀作用,将加速上述机械破坏过程。

轻微的空泡腐蚀使金属表面失去光泽而变暗,局部有侵蚀、磨碾。较重的空泡腐蚀使金属表面变得疏松,出现海绵状(蜂窝状)的麻点、针孔、孔洞,深度从几毫米到几十毫米,并随着冲蚀的进行,孔洞的数量不断增加、尺寸不断增大,同时还在冲蚀亚表面生成裂纹,严重时表面整块脱落。微观可观察到塑性变形、疲劳裂纹及沿流体走向导致的损伤。孔洞的长大部分是由较光滑的断裂面组成的,裂纹常常沿孔洞扩展,属于脆性断裂性质。

以水为例来说明空泡腐蚀的形成过程。

水沸腾的温度是随压力的变化而变化的。对于某一温度的水,当压力达到汽化压力时,水就开始变为水蒸气,同时,水中溶解的一定量的各种气体也会分离出来,因此在水流低压区产生的气泡是水蒸气和空气的混合体。水流低压区的形成原因有构件和液体之间的相对振动、较低的蒸汽压力、流体中较高的游离气体含量、流体的运动状态等。改变流体运动状态的因素有流速过高;过流截面设计不合理,截面变化太突然;工件表面粗糙,甚至抛光表面上的非金属夹杂物等。

水汽化产生的气泡,随着水流向前运动,如果进入高压区,由于压力的变化,气泡内的蒸汽又重新凝结成水,体积收缩,气泡原来所占有的空间即形成近于真空状态,周围的高压水流质点会高速冲进这一空间,气泡高速破灭形成强大的瞬时脉冲压力,有时竟达几百甚至几千大气压力,使许多金属能产生塑性变形。另一方面,从水中分解出来的小气泡,在这种压力作用下被急剧压缩,直到气泡的弹性压力发挥作用,气泡停止压缩,而且瞬时膨胀,并在过流表面形成另一种压力。

在过流表面的某一个地区,这种气泡的形成和破裂、压缩和膨胀的瞬时过程反复进行,产生高频率的脉冲压力,交变作用在金属表面,形成破坏。

如果金属表面存在保护膜,空泡腐蚀可能首先破坏保护膜。具体的过程为在保护膜上形成一个气泡→气泡破灭,保护膜损坏→新暴露的表面腐蚀,重新形成保护膜→在同一点上又形成一个新气泡→气泡破灭,保护膜损坏。这个过程反复进行,结果产生深孔。

空泡腐蚀的影响因素:金属构件自身的强度与硬度、断裂应变能、疲劳强度、耐蚀性;金属构件的表面粗糙度、流体速度、构件和介质之间相对振动的频率和振幅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。