金属构件在服役过程中产生的不同类型的使用性裂纹,会影响结构的使用性能、服役寿命和安全运行。除此之外,在金属构件的制造过程中也会产生各种工艺性裂纹或缺陷,如铸造裂纹、锻造裂纹、热处理裂纹及焊接裂纹等。这些工艺性裂纹或缺陷会降低构件的质量等级,对其结构完整性存在不利的影响。由于在安全评估时为保守起见通常会将一些类型的缺陷视为裂纹处理,但是本节只介绍裂纹,不考虑其他缺陷。

1.铸造裂纹

(1)分类及特征 铸造裂纹的分类及特征见表4-13。

表4-13 铸造裂纹的分类及特征

(2)分析方法采用金相检查方法来观察铸件的微观组织和低倍组织;采用扫描电镜、透射电镜、能谱分析、电子探针等来分析显微组织的形貌、特性、化学成分及夹杂物等,从而准确判断铸件缺陷及裂纹的形成原因。

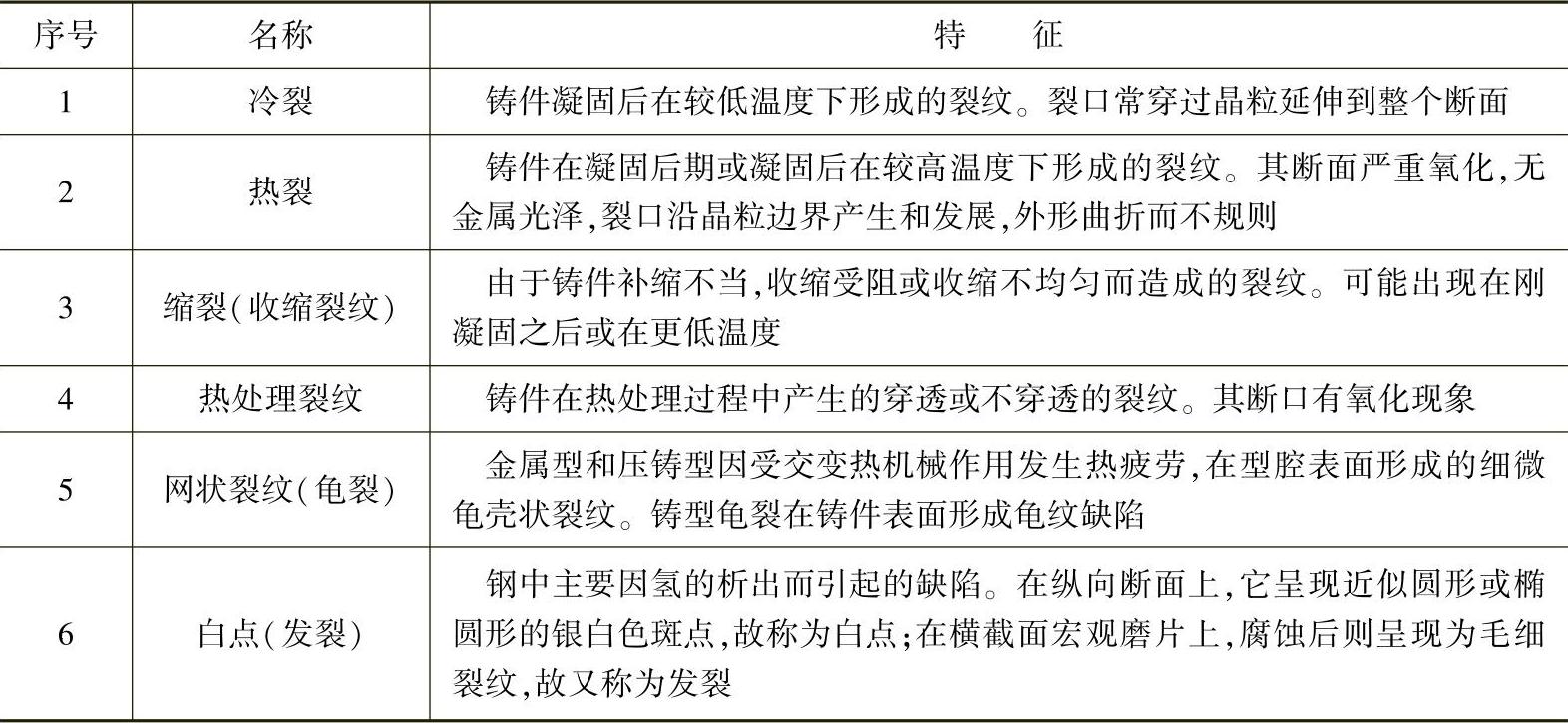

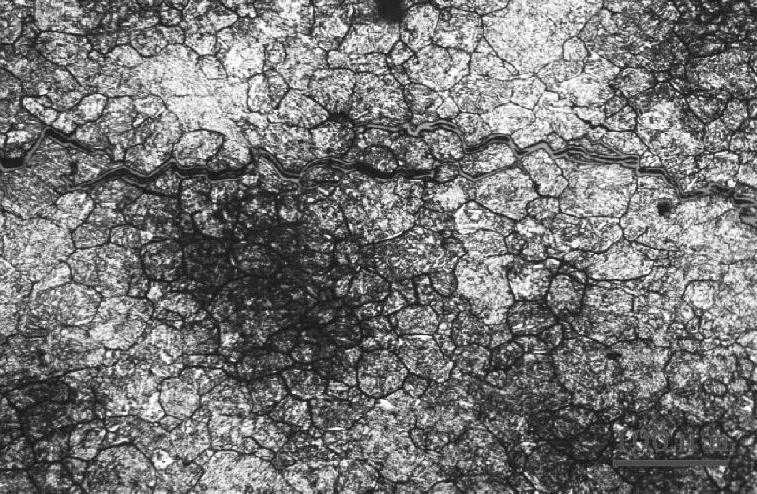

材料为QT900—2的板簧座铸造热裂纹如图4-31所示。

2.锻造裂纹

(1)锻造缺陷分类 原材料、加热工艺、锻造工艺及锻后处理等都会造成锻造缺陷的产生。

一般来说,对于不同的锻造成形方法,由于其受力情况不同,锻件的应力应变特点也不一样,由此产生的锻造缺陷也会不同。例如:坯料镦粗时锻造缺陷主要是在锻件侧表面产生45°方向或纵向的裂纹;矩形截面的坯料在拔长时主要产生的是表面横向裂纹和角裂纹以及内部的对角线裂纹和横向裂纹;高温合金锻件缺陷以粗晶和裂纹为主,奥氏体不锈钢锻件缺陷以晶间贫铬、铁素体带状组织和裂纹为主,铝合金锻件则以粗晶、折叠、涡流和穿流为主。

锻造缺陷按照影响因素进行分类,主要有原材料因素、备料不当、加热工艺不当、锻造工艺不当、锻后冷却不当、锻后热处理工艺不当、锻后清理工艺不当等引起的锻造缺陷。

图4-31 材料为QT900—2的板簧座铸造热裂纹(120×)

原材料因素而引起的锻造缺陷主要包括:表面裂纹、折叠、结疤、层状断口、亮线、非金属夹杂、碳化物偏析、铝合金氧化膜、白点、粗晶环和缩管残余等。

备料不当而引起的锻造缺陷主要包括:切斜、坯料端部弯曲并带毛刺、坯料断面凹陷、端部裂纹、气割裂纹和凸芯开裂等。

加热工艺不当而引起的锻造缺陷主要包括:脱碳、增碳、过热、过烧、加热裂纹和铜脆等。

锻造工艺不当而引起的锻造缺陷主要包括:大晶粒、晶粒不均匀、冷硬现象、锻造裂纹、龟裂、飞边、折叠、穿流、带状组织、局部充填不足和错移等。

锻后冷却不当而引起的锻造缺陷主要包括:冷却裂纹和网状碳化物。

锻后热处理工艺不当而引起的锻造缺陷主要包括:硬度过高或硬度不够、硬度不均匀。

锻后清理工艺不当而引起的锻造缺陷主要包括:酸洗过度和腐蚀裂纹。

由此可见,锻造裂纹是锻造过程中的一种常见缺陷,它的形成和扩展与应力状态、变形温度、变形速率和金属的微观组织结构有关。

材料为42CrMo的端联器磁粉探伤后的聚磁线条如图4-32所示,聚磁线条为锻造折叠,如图4-33所示。

图4-32 材料为42CrMo的端联器磁粉探伤后的聚磁线条

图4-33 聚磁线条为锻造折叠

(2)锻造裂纹的形成 在锻造过程中锻件的应力状态直接影响着锻造裂纹的产生,金属材料的微观组织和力学性能是否均匀对锻造裂纹的形成也有非常重要的影响。

在锻造工艺中材料变形不均匀性会产生附加应力,它影响着裂纹的产生。在构件的加热或冷却过程中由于温度的不均匀性会引起热胀冷缩的不均匀性,从而在构件内部产生内应力,一般来说,在温度变化较快的地方承受拉应力作用,在温度变化较慢的地方承受压应力作用。同样,在锻造过程中若存在组织转变不同时就容易产生组织应力。

对于温度应力,在冷却开始时构件表层温度低于心部温度,故表层的收缩受到心部的阻碍,所以表层承受拉应力,心部则承受与之平衡的压应力作用;在冷却结束阶段,表层温度接近常温而不再收缩,但心部温度仍高于常温而存在进一步的收缩现象,所以热应力分布发生了反向。

对于组织应力,当工件表层冷却至马氏体转变温度时发生体积膨胀,但此时心部温度仍高于该转变温度而保持奥氏体态,它也因此阻碍了表层金属的体积膨胀,所以表层承受压应力作用而心部承受与之平衡的拉应力作用;当心部发生马氏体转变且其形成的马氏体含量越来越多时,心部的体积膨胀越来越大,而且在表层体积不再膨胀时,心部的体积膨胀就受到了表层金属的阻碍,所以组织应力分布在此时发生了反向。

温度应力和组织应力所对应的这种应力状态在保持下来后就成了残余应力,它对裂纹的产生有直接的影响。

另一方面,金属材料的微观组织和力学性能是否均匀对锻造裂纹的形成也有非常重要的影响。对于微观组织和力学性能较为均匀的材料,塑性变形最先在应力最大的区域发生,当它产生的应力足够大时就会形成裂纹,这种裂纹主要以穿晶或穿晶与沿晶混合的方式进行扩展。对于微观组织和力学性能并不均匀的材料,由于晶界处的变形程度较大,而且晶界又往往是冶金缺陷和非金属夹杂等较为集中的地方,所以在高温变形条件下晶界属于弱化相。因此,锻造裂纹容易在冶金缺陷所引起的应力集中处、低强度低塑性的第二相和非金属夹杂处、第二相及非金属夹杂与基体金属的相界面处产生,并根据扩展阻力最小的途径进行扩展。例如,在热锻时如果受力均匀分布,那么裂纹会沿结合力较弱的晶界和相界面进行扩展。

3.热处理裂纹(https://www.xing528.com)

(1)裂纹分类 热处理裂纹是指与热处理工艺过程相关的一类宏观裂纹,它是在内应力作用下产生的。当产生的内应力大于材料的脆性断裂强度时,会出现两种情形:一是裂纹会不断扩展并最终引起构件断裂;二是裂纹会在扩展到一定程度后因应力场、裂纹扩展阻力的变化而难以继续扩展下去,形成非扩展裂纹。由此可知,根据裂纹扩展程度的不同,热处理裂纹可分为扩展裂纹和非扩展裂纹。

一般的热处理步骤包括加热、保温和冷却等过程,如果根据工艺过程进行分类,可将热处理裂纹分为以下两类。

1)加热不当形成的裂纹。在大型铸件进行快速加热的过程中,特别是对于那些截面厚度相差较大或者结构复杂的铸件,有可能会产生较大的内应力,所以通常需要控制装炉温度和升温速率,否则产生的内应力容易使微裂纹发生进一步扩展而引起开裂。在合金钢构件的热处理加热过程中若加热不当则会引起构件表面增碳或脱碳,这样也容易产生裂纹。高速钢和不锈钢构件在加热温度过高的情况下会产生过热或过烧,从而产生热处理裂纹。在含氢气氛中加热时高含量的氢容易被合金钢中的缺陷所捕获,并在一定的应力条件下引起氢致裂纹。

2)淬火裂纹。淬火是将金属或合金加热到设定温度并保持一定时间后,使之快速冷却获得远离平衡状态的不稳定组织的热处理工艺。在淬火过程中,由于构件设计不合理、钢材选取不当、淬火温度控制不正确、淬火冷速不合适等因素,使淬火内应力和显微裂纹敏感度增加,从而提高淬火裂纹的形成可能性。根据裂纹形态的不同,淬火裂纹一般可分为四种,即纵向裂纹、横向裂纹、网状裂纹和剥离裂纹。

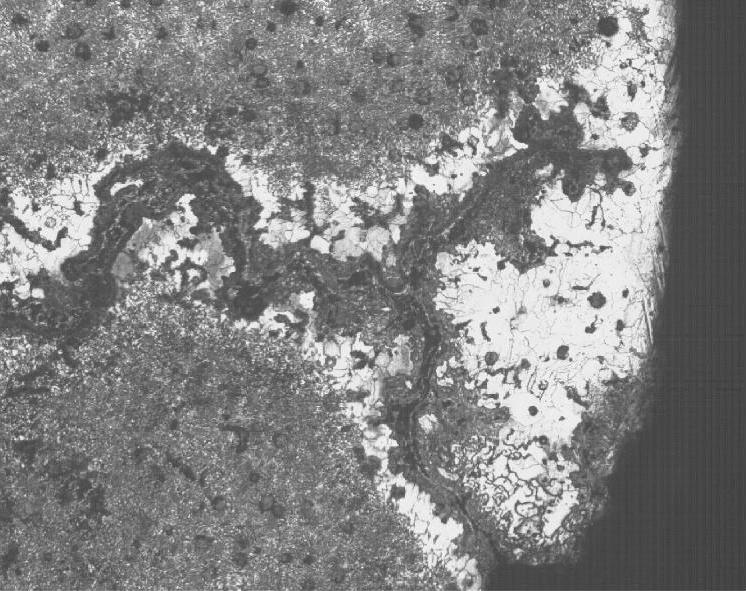

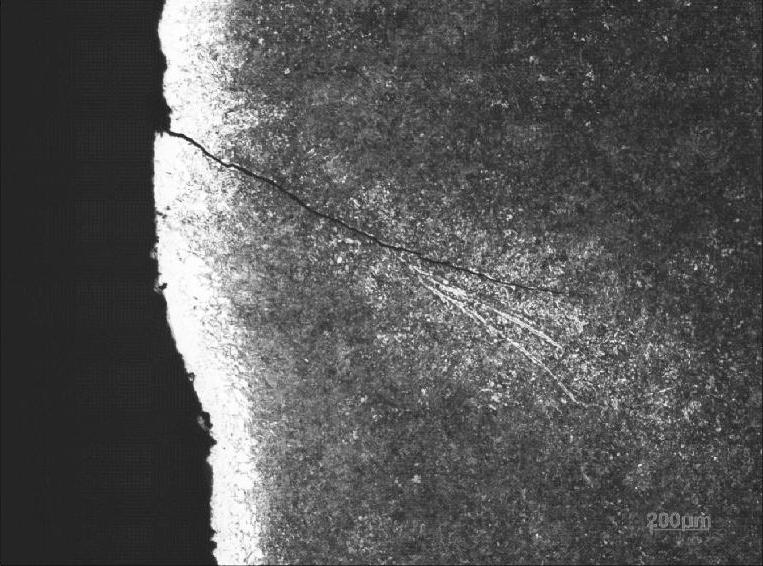

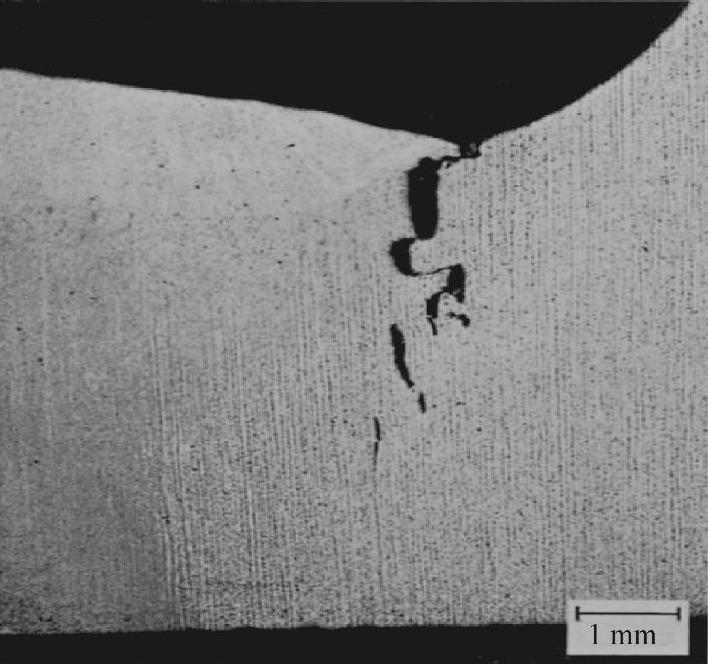

由于淬火加热温度偏高引起的支耳座孔内壁淬火裂纹如图4-34所示,孔内壁淬火裂纹沿奥氏体晶界扩展情况,如图4-35所示。

图4-34 支耳座孔内壁淬火裂纹

图4-35 孔内壁淬火裂纹沿奥氏体晶界扩展

(2)影响淬火裂纹的因素 影响材料中产生热处理裂纹的因素较多,包括冶金因素、工艺因素和结构因素等。在热处理裂纹中种类最多且最为重要的一类是淬火裂纹,本节介绍各种因素对淬火裂纹的影响。

1)冶金因素。首先,铸件或锻件中产生的冶金缺陷有可能在淬火时引起裂纹的形成或者发展成淬火裂纹。例如,铸件内部或表面形成的气孔、疏松、砂眼、偏析或裂痕等缺陷,以及锻件中的缩孔、偏析、白点、夹杂物或裂纹等都对淬火裂纹的形成有很大影响。其次,钢的含碳量和合金元素对钢的淬裂倾向有重要影响。一般来说,含碳量的增加会增大马氏体的脆性,同时增大淬火裂纹倾向;而合金元素对淬裂的影响则较为复杂。此外,淬火前的原始状态和原始显微组织对淬裂的影响也很大。

2)结构因素。在淬火时,截面尺寸很小的构件其心部容易淬硬,而且由于心部和表层的马氏体转变几乎同时进行,所以组织应力较小,不容易发生淬裂;对于截面尺寸很大的构件,它的心部不会发生硬化,甚至表层也无法得到马氏体,而是贝氏体或索氏体,所以在构件内的组织应力可以忽略,而主要是热应力起作用,也不容易出现淬火裂纹。因此,在一定的淬火冷却介质中,每一种钢件都存在临界淬裂直径,此时构件具有较大的淬裂倾向。此外,构件几何形状的复杂性使得构件在尖角、棱角或凹槽等局部区域的冷却速率急剧变化,从而增加了淬火残余应力,提高了淬火开裂的倾向性。而且,在构件截面变化的交界处也容易产生应力集中而常出现淬火裂纹。

3)工艺因素。在淬火热处理过程中加热温度、保温时间和冷却方式等因素都对淬火裂纹的形成有较大影响。一般而言,随着加热温度或保温时间的增加,残余应力随之增大,马氏体组织粗化、脆化使得构件抗断强度下降,导致淬火开裂的倾向性增加。此外,淬火冷却方式对淬裂倾向的影响则较为复杂,因为不同的冷却方式会在构件中产生不同大小、类型及分布的残余应力,而且使淬火后的显微组织各不相同,从而导致淬裂倾向不同。

4.焊接裂纹

(1)裂纹分类 焊接裂纹具有非常复杂的形态及分布特征,它与钢种和焊接结构的类型有关。根据裂纹产生的本质原因一般可将它分为五种类型,即热裂纹、再热裂纹、冷裂纹、层状撕裂和应力腐蚀裂纹。

(2)焊接裂纹的形成及影响因素

1)热裂纹是在低碳钢、低合金钢、奥氏体不锈钢、铝合金和镍基合金中常见的一种焊接缺陷。最主要的是结晶裂纹,此外还包括液化裂纹和多边化裂纹等。结晶裂纹都是沿焊缝中的树枝状晶的交界处形核长大的。影响结晶裂纹形成的因素较多,主要分为冶金因素和力学因素。

在焊接过程中各种合金元素之间相互作用,使得合金元素对结晶裂纹的形成有非常复杂的影响,如硫和磷通常都会使结晶区间增加而增大裂纹倾向,而锰由于它的脱硫作用可以用于提高焊缝的抗裂性。此外,为提高焊缝组织的抗裂能力,通常会在焊缝及母材中添加一些细化晶粒的合金元素,因为凝固结晶组织的形态特征如晶粒大小、形态和方向以及初生相等因素对焊缝的抗裂性有较为显著的影响。晶粒度越小,则柱状晶方向越明显,就越有可能形成结晶裂纹。

图4-36为38CrSi材料的活动接头的焊接热裂纹。

2)焊接结构在焊后热处理过程中和在长期使用过程中均有可能产生裂纹,它们统称为再热裂纹。它们都产生于焊接热影响区的粗晶部分,并沿熔合线母材侧的奥氏体粗晶晶界扩展。影响它的主要因素是冶金因素和焊接区的残余应力。在冶金因素方面,化学成分对裂纹形成的影响随钢种不同而有所差异;晶粒度越大,则越容易产生再热裂纹;焊接接头不同部位的缺口效应对裂纹形成也有影响。在残余应力方面,要避免再热裂纹的出现,就需要在消除应力热处理过程中消除残余应力,同时应力集中会增加再热裂纹的敏感性。

图4-36 焊接热裂纹

3)冷裂纹在焊接生产中较为常见,它是在焊后冷至较低温度下产生的,主要产生于低合金钢、中合金钢、中碳钢和高碳钢的焊接热影响区内,有时也可在焊接超高强度钢或钛合金的焊缝金属中形成。冷裂纹种类较多,其中一类较为普遍的裂纹并不是在焊后立即出现,故称之为延迟裂纹,它还可进一步分为焊趾裂纹、焊道下裂纹和根部裂纹。

影响冷裂纹形成的因素主要包括钢种的淬硬倾向、焊接接头含氢量及其分布和接头所承受的拘束应力状态三个方面。淬硬倾向越大的钢种越容易产生冷裂纹。在焊接过程中,焊接材料的水分、焊件破口处的铁锈和油污以及环境湿度是焊接氢的主要来源,它在焊接热源的高温作用下溶解于焊缝金属,在随后的冷却凝固过程中又从中扩散逸出,但由于冷却速度过快,导致许多氢残留在焊缝金属中,使焊缝氢含量浓度过高。当氢浓度达到一定程度后,不仅产生较大的应力,而且能阻碍位错运动致使此处变脆,当应力进一步增大时将促使缺陷扩展形成裂纹。

焊接接头所处的应力状态在冷裂纹形成时也非常重要。焊接时主要存在三类应力类型,包括不均匀加热及冷却过程中所产生的热应力、金属相变时产生的组织应力和结构自身拘束条件所造成的应力。

4)在大型厚壁结构的焊接过程中会出现沿钢板轧制方向的台阶状裂纹,称为层状撕裂。常出现于T形接头、角接头和十字接头中。它属于内部沿轧制方向的应力开裂,一般由平行于轧制方向的平台和基本垂直于平台的剪切壁构成。钢件中存在多处这样的平台,在剪切应力作用下相邻平台之间相互连接,形成剪切壁,从而产生了层状撕裂。非金属夹杂物的种类、数量和分布形态是影响层状撕裂的主要因素之一,它是产生层状撕裂的基本原因,硫化物和硅酸盐由于具有不规则的条形分布,故对层状撕裂的敏感性相对较大,而铝酸盐夹杂物具有球形分布的特点,所以它对层状撕裂的敏感性相对较差一些。

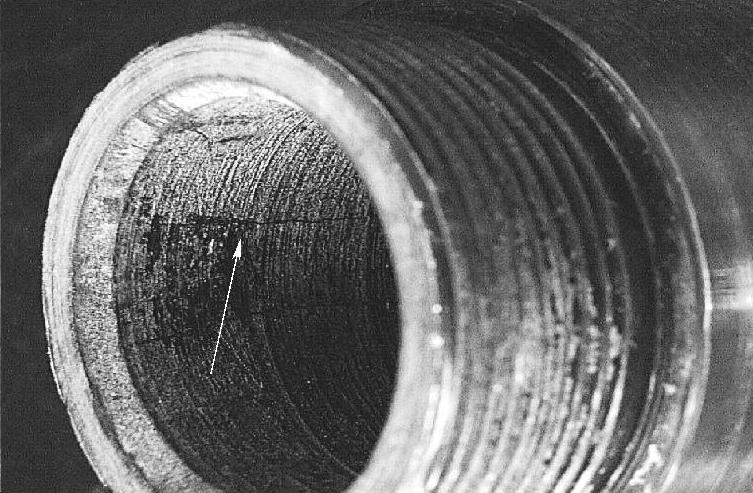

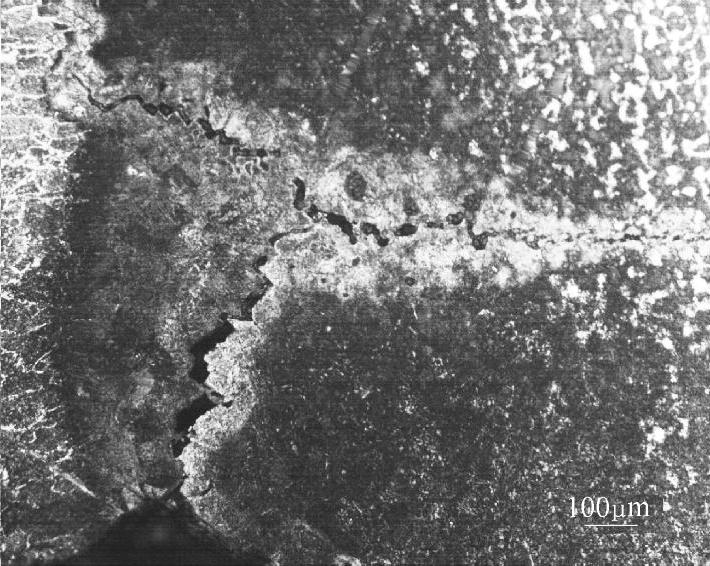

材料为4Cr5MoSiV的罩与法兰连接处的层状撕裂如图4-37所示。

5)由于焊接结构通常都存在不同程度的残余应力,所以应力腐蚀裂纹常出现在腐蚀介质环境下工作的焊接结构中。应力腐蚀裂纹的形态类似树根状,在焊缝表面上常以横向裂纹形式存在,表现为疏松网状或龟裂状分布特征。根据腐蚀介质的不同,应力腐蚀开裂既可能以穿晶方式,也可能以沿晶方式,甚至以穿晶与沿晶的混合开裂模式出现。

影响应力腐蚀裂纹形成的因素很多,如冶金因素和焊接工艺等。在焊接过程中,工艺参数选取不当容易产生过大的残余应力并造成应力集中,而且使得焊接热影响区发生硬化和晶粒粗大,引起应力腐蚀开裂;同时,若选取焊接材料不当也容易造成开裂,所以焊缝的化学成分和组织应尽可能与母材保持一致。归结起来,影响应力腐蚀开裂的因素主要是材质、应力和腐蚀介质三方面,它们之间相互影响。

图4-37 层状撕裂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。