1.取样

在进行失效分析时,样品体积大、质量大是常事,因无法进行实验室检测,就必须从断裂件上截取恰当的试样。

在样品切取之前,要先建立相应的取样计划,应从具有充分代表性的典型部位截取符合要求的样品。典型部位一般是显示失效初始状态的部位,通常处于开始发生失效的位置附近,也就是裂纹源部位,或者在另一个承受类似载荷的零件上。样品的大小以能全面观察分析失效特征和适宜制备为准。取样时不能损伤断口,并保持断口干燥。

一般切割方法有火焰切割、锯削、砂轮片切割、电火花切割(线切割)等。对于大件,可在大型车床、铣床上切割。切割时距断口要有一定距离,以防止由于切割时的热影响而可能引起断口的微观结构和形貌发生变化。切割时可用冷却剂,但必须注意不能使冷却剂腐蚀断口。

对于失效件不是断口而是裂纹的情况,如分析断口则要打开裂纹。这时,打开裂纹可使用拉力机拉开,压力机压开,三点弯曲将裂纹打开,锤子敲击打开等。打开时必须十分小心,避免机械对断口的损伤。如果失效件上有多个断口或多个裂纹,则要找出主裂纹的断口。

在样品材料有限的情况下,要确保前面检测过的试样的痕迹不会影响后续的检测,还要确保所有的检测(包括那些在随后需要进行的检测项目)都能够得以实施,如拉伸试验之后,在破断后的拉伸试样上取材料成分样品。

为了更好地理解如何确定取样方法和部位,下面以一些典型失效件为例进行说明。

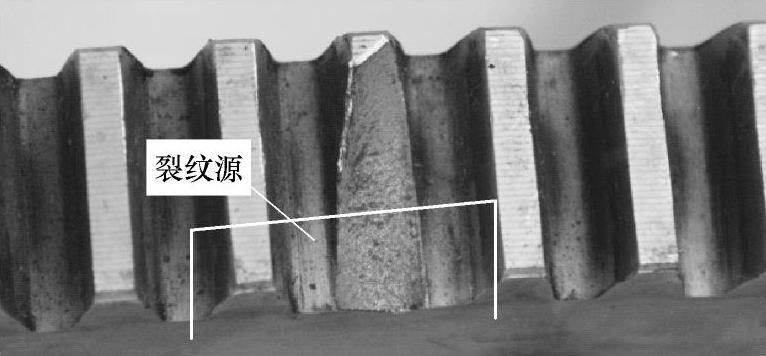

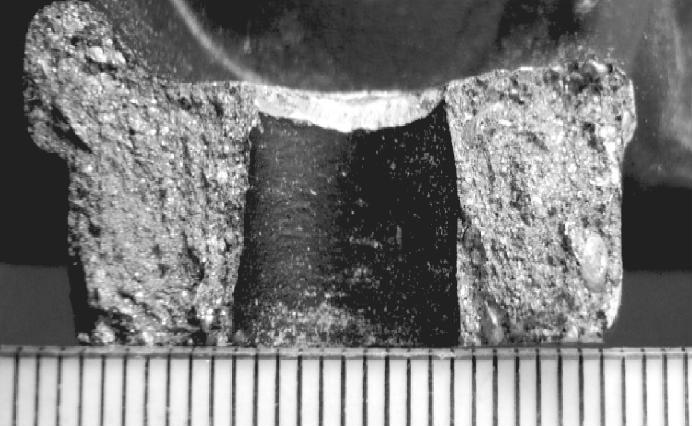

(1)飞轮齿圈掉齿(表面处理工艺缺陷失效) 该零件采用45钢经正火处理后加工成形,为了增强齿部的抗疲劳、抗冲击性能,齿部表面经感应淬火处理,淬硬层深度要求:齿顶及齿廓≥1.5mm,齿根≥0.5mm。使用不久即出现图3-34所示的掉齿现象。

对于这件样品,具有代表性和符合要求的样品应该从哪里取呢?为了达到分析目的,制订的取样计划是:观察断口特征,寻找断面上开始发生失效的位置,开始发生失效的位置与相邻位置要有对比关系,确定样品的大致尺寸。经过这四步规划后就可以切取分析样品了。为了防止切割时的热影响引起显微组织发生变化,该样品采用电火花切割(线切割)方法。

对最终切取的检测样品大小和位置标示在图3-34中。

所取样品经金相检测后发现齿根部没有感应淬硬层,感应淬火工艺缺陷导致齿根部材料强度不足,啮合过程中,轮齿在弯曲应力作用下而在应力集中程度最大的齿根部断裂。

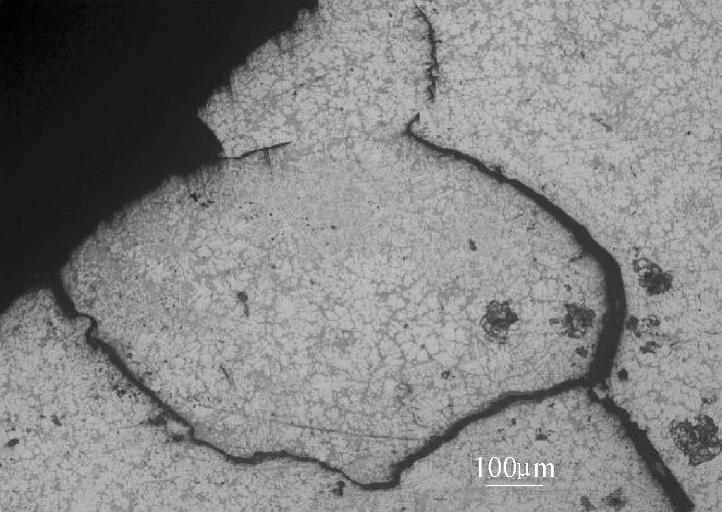

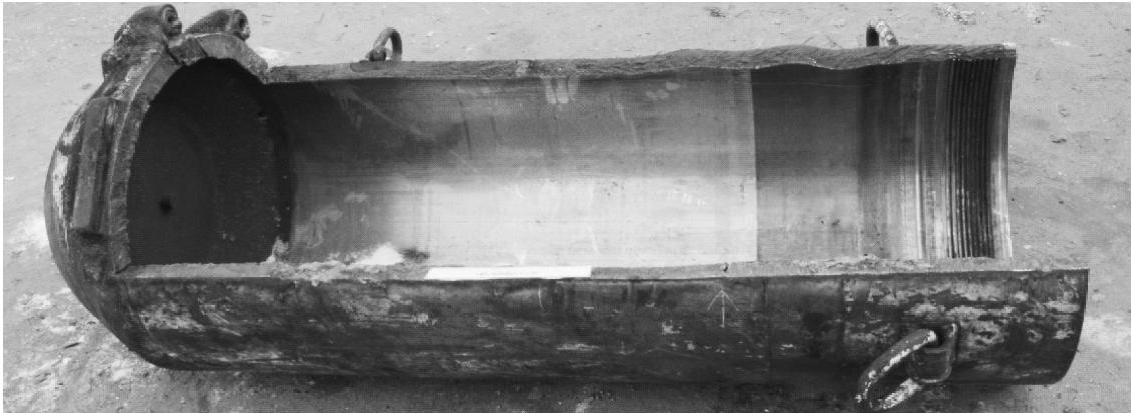

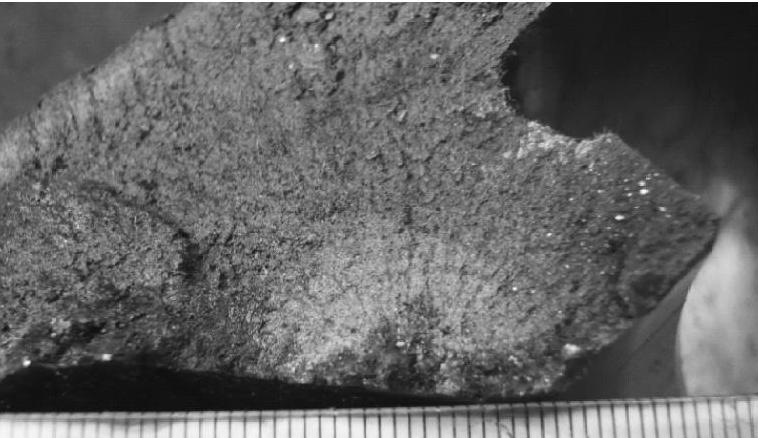

(2)钢管在长时间、热载荷作用下爆裂(蠕变失效) 钢管长期处于热载荷工作环境下会产生蠕变损坏,蠕变的产生是金属晶体内原子扩散、晶界滑移、位错运动的结果。首先在三叉晶界处形成显微空洞,然后逐渐在晶界处形成显微裂纹,裂纹扩展并连接,最终导致爆管,如图3-35所示形态。由此可知,爆管边缘金属蠕变特征最明显。基于这些理论,对蠕变失效的样品,取样位置要包括爆口边缘,检测时也要重点观察爆口边缘组织变化情况。取样过程中要防止检测部位因热影响带来的显微组织变化,可采用锯削或电火花切割(线切割)方法取样。

图3-34 飞轮齿圈掉齿

图3-35 热载荷作用下爆裂钢管

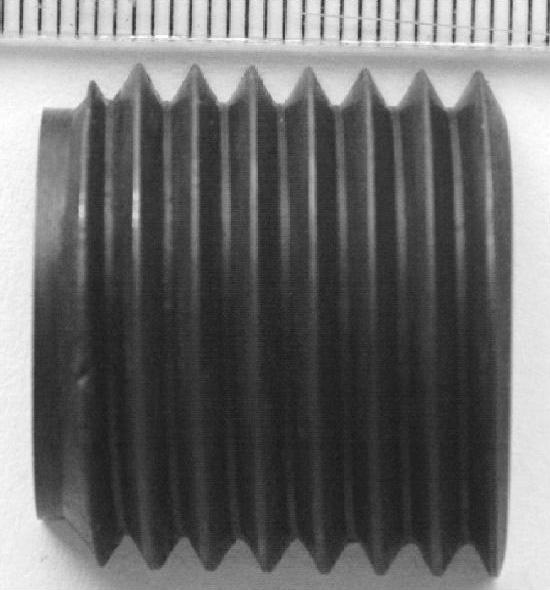

(3)断裂的蝶阀(加工缺陷失效) 蝶阀又称为蝴蝶阀,是一种简单的调节阀。它的启闭件是一个圆盘形的蝶板,通过围绕阀轴旋转来达到开启与关闭的一种阀,在管道上起切断和节流作用,主要用于低压管道介质的开关控制。图3-36中的蝶阀使用一年多后发生阀轴断裂事故。

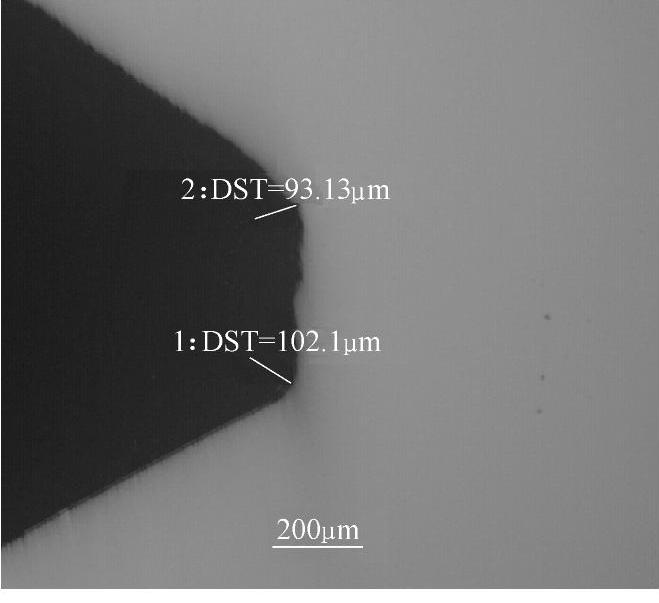

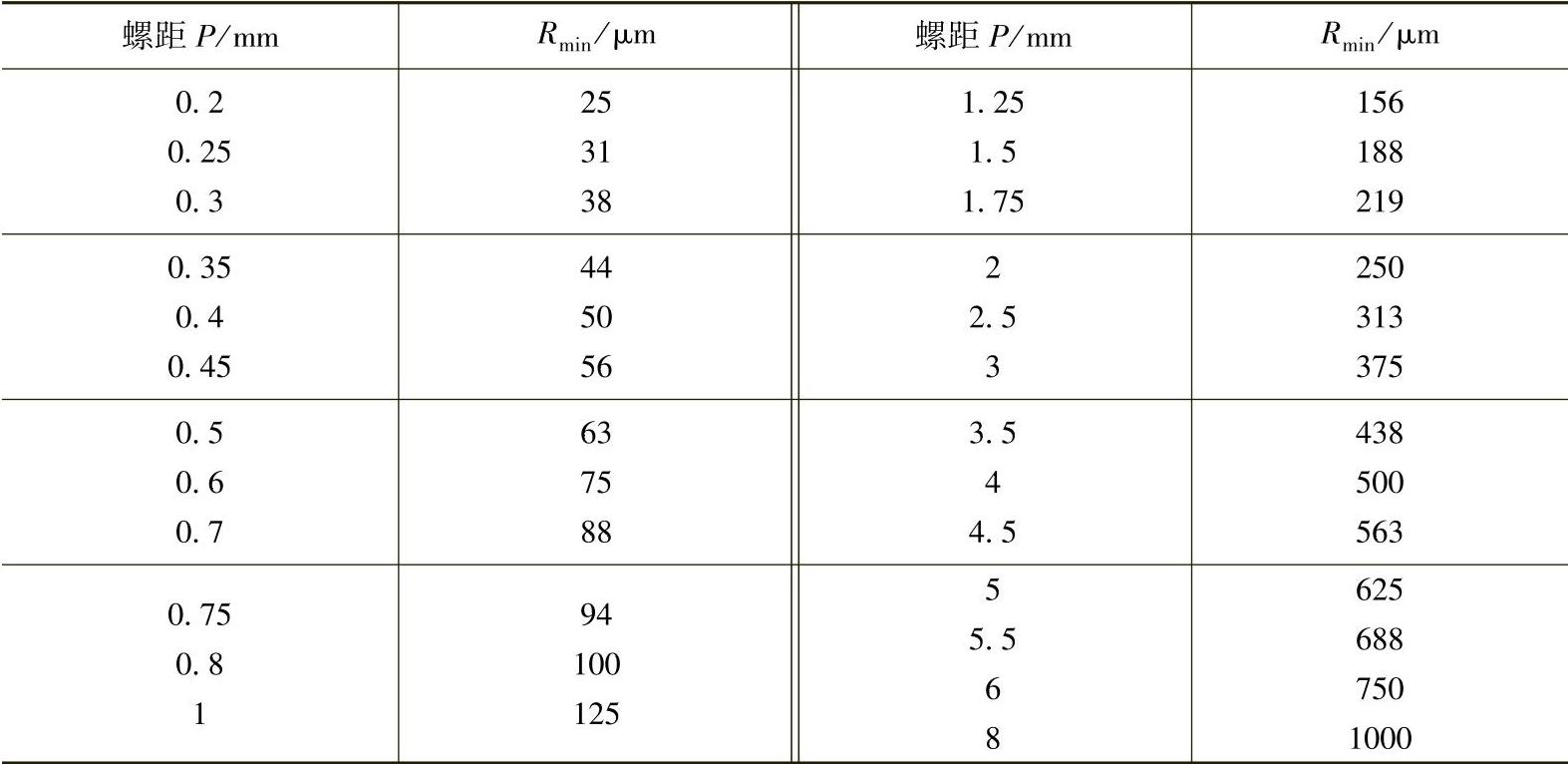

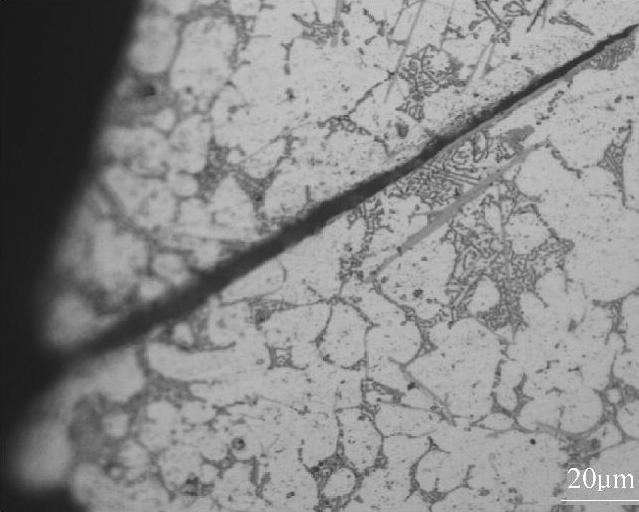

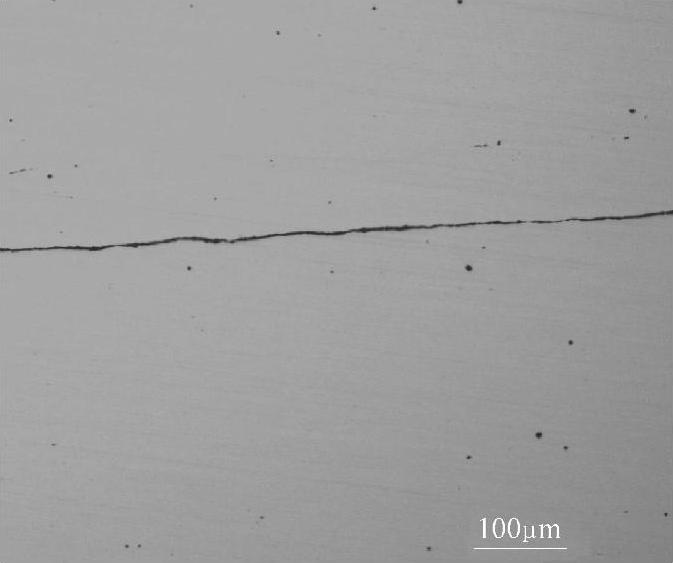

从蝶阀结构上看,阀轴与蝶板采用螺纹连接方式,规格为M27×3断裂位置在最后一扣螺纹处,断口边缘与牙底重合,并显示疲劳断口特征,如图3-37所示。由于宏观特征表明断裂与应力集中和螺纹相关,应力集中由两种情况产生,一是阀轴与蝶板交界处形状变化带来的应力集中,二是螺纹牙底圆弧R角造成的应力集中,因此取样位置确定在螺纹处。采用电火花切割(线切割)方法,剖开蝶板,取出阀轴,紧贴断口处沿阀轴中心线切开,样品形态如图3-38所示。观察螺纹牙底加工情况,牙底R角大小为100μm左右,如图3-39所示,而GB/T197—2003中对牙底R角大小有明确要求,见表3-4,螺距为3mm时Rmin为375μm。因此可观察到牙底R角加工缺陷带来的应力集中情况。

图3-36 蝶阀形态

图3-37 疲劳断口特征

图3-38 切取的样品形态

图3-39 牙底R角形态

(4)手打泵铸造缺陷失效 重载车辆上的构件手打泵,材料为ZL101,安装后下线使用时,即发生与车体相连接的固定螺栓处因铸造缺陷而断裂失效。断裂后的宏观形态如图3-40所示。肉眼即可观察到断口上有铸造缺陷,如图3-41所示。由于该失效件为铸铝合金,材料硬度低,在断面一侧(保留一半断口),采用手锯即可取样。所取样品经金相显微镜观察后发现,其存在对构件寿命有严重影响的铸造缺陷,如图3-42、图3-43所示。

表3-4 对牙底R角的要求(GB/T197—2003)

图3-40 宏观形态

图3-41 断口特征

图3-42 断口边缘的铸造缺陷(一)

图3-43 断口边缘的铸造缺陷(二)

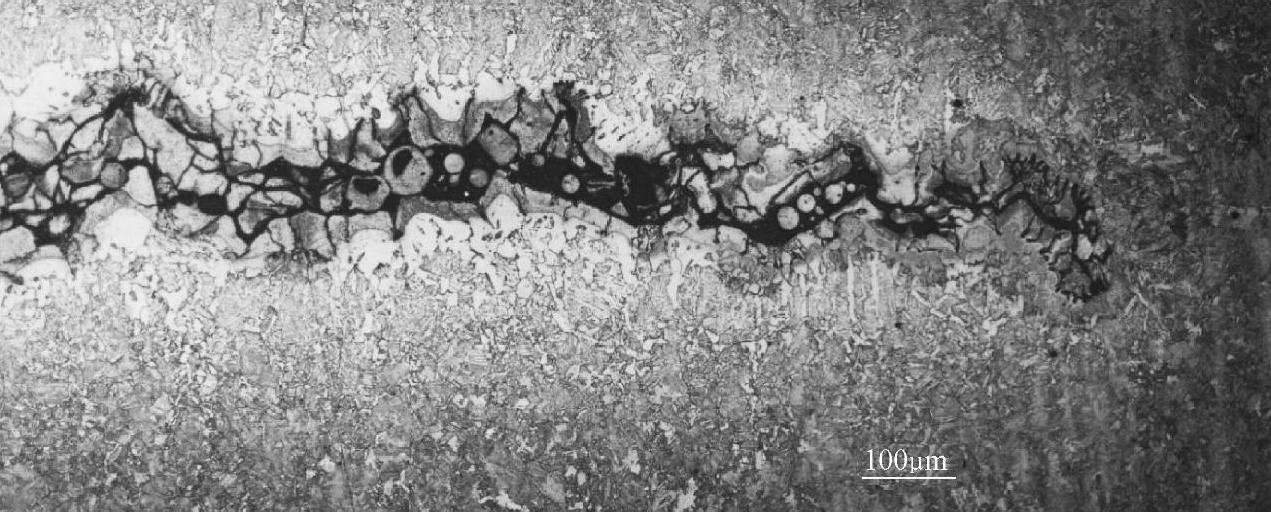

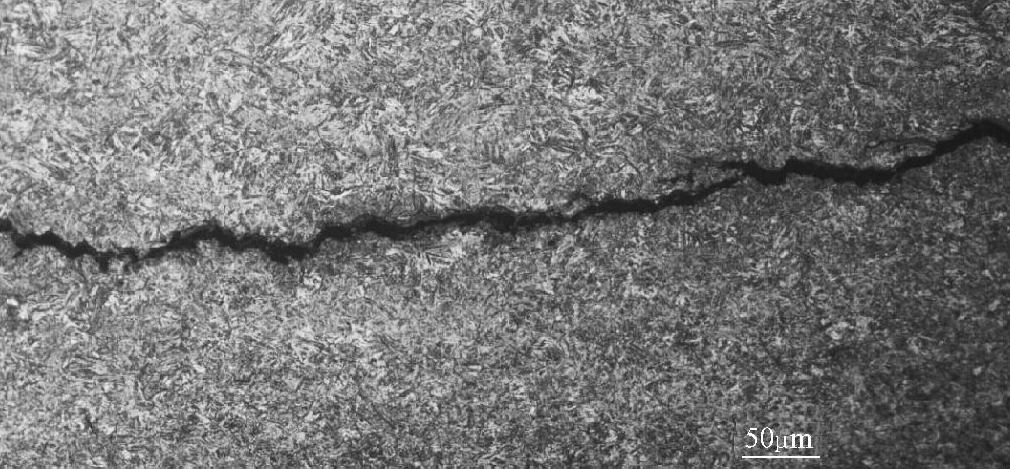

(5)固定板锻造缺陷失效 模锻件固定板,首先锻造成形,经淬火、回火后端面出现弧形裂纹,如图3-44所示。在分析裂纹的形成原因时,采用线切割或锯削方式,垂直于裂纹取样,然后观察裂纹深度方向微观形态。裂纹两侧显微组织有脱碳,如图3-45所示。由此可知,该裂纹为锻造裂纹。

图3-44 固定板及其裂纹

图3-45 裂纹及其两侧的脱碳

2.试样的清洗

清洗的目的是除去保护用的涂层和断口上的腐蚀产物以及外来沾污物和灰尘等。常用方法有以下几种。

1)用干燥压缩空气吹断口,可以清除黏附在上面的灰尘和其他外来脏物,或用软毛刷轻轻刷断口,把灰尘清除干净。

2)断口上的油污或有机涂层,可用汽油、石油醚、苯、丙酮等有机溶剂进行清除,清除干净后用无水乙醇清洗后吹干。若浸没法不能清除油污,则可用超声波振动、加热溶液等方法去除,避免用硬刷子刷断口。

3)超声波清洗能有效清除断口表面的沉淀物,且不损坏断口。超声波振荡和有机溶剂或弱酸、弱碱溶液结合使用,能加速清除顽固涂层或灰尘沉淀物。对于氧化物和腐蚀产物,可在使用超声波的同时,在碳酸钠、氢氧化钠溶液中做阴极电解清洗。

4)应用乙酸纤维膜复型剥离。对于粘在断口上的灰尘和疏松的氧化腐蚀产物,可采用乙酸纤维膜反复2~5次覆在断口上,来剥离断口上的脏物。这种方法操作简单,既可以去掉脏物,又对断口无损伤,因此对一般断口建议用该方法清洗。

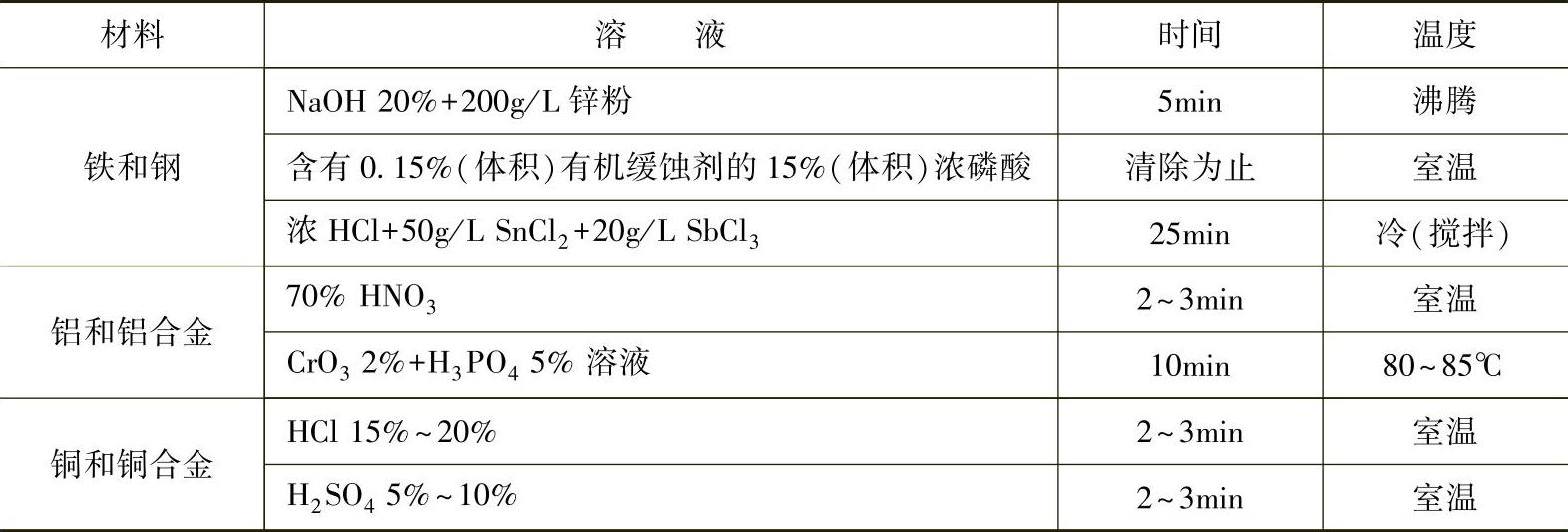

5)使用化学或电化学方法清洗。这种方法主要用于清洗断口表面的腐蚀产物和氧化层,清洗过程中可能会破坏断口上的一些细节,使用时要十分小心。一般只有在其他方法不能清洗掉的情况下,经备用试样试用后才使用。一些常用的化学清洗方法见表3-5。对于电化学清洗可用500gNaCl+500gNaOH+5000mL水溶液,以不锈钢为阳极,断口为阴极,电压15V左右,电流4A左右(即用阴极电解法,在阴极断口上析出的氢气使氧化层和腐蚀产物脱落)。

表3-5 常用的化学清洗方法(https://www.xing528.com)

3.试样的保存

各种试验用的试样、供分析鉴定的断口试样和现场收集的碎片等应置于有吸水剂的干燥皿中存放备用,或置于真空器中等。失效分析工作结束之后,对重要断口、碎片应该有长期保存措施。

4.样品检测

(1)检测技术和方法的原则 检测技术和方法的选用要遵循以下原则:

1)可信性。即要选择成熟或标准的检测方法。

2)有效性。即要选择有价值的检测技术,这些技术能够提供与失效原因有关的信息。

3)可能性。即要选择能够实现的检测技术。

4)经济性。即以解决问题为原则,尽可能选用费用低的常规检测技术。

依照上述原则,对所取样品进行宏观、微观、材质及工艺状况等方面的技术参量复验和分析,包括以下分析过程及目的。

(2)失效外观和失效特征 零件失效外观和失效特征对失效模式的判别非常重要,尤其是失效的部位、失效的形式和断面特征等。构件的失效外观和失效特征作为失效分析工作的开端,通常主导着后续分析工作的方向。

例如,30CrMnSi液压支架缸体,使用一年多即发生开裂现象,如图3-46所示,断面上有明显的“人字纹”特征,在“人字纹”的汇聚处具有疲劳断口特征,两个裂纹源逐步扩展至疲劳扩展区,彼此相邻。仔细观察,这两个疲劳裂纹源与缸体侧面的起重耳相对应,分别起始于起重耳与缸体的焊接部位,如图3-47所示,失效外观特征表明该缸体疲劳开裂与起重耳焊接有关。

图3-46 开裂的液压支架缸体

图3-47 疲劳裂纹源在外侧起重耳上的位置

很多零件失效后宏观断口都表明了某种失效模式,如贝纹花样的疲劳断口,“人字纹”形态的脆性断口,塑性变形的韧性断口。有些断口则必须借助扫描电子显微镜,对断口进行微观特征观察才能确定失效模式,如应力腐蚀断口及腐蚀介质的确认。在分析过程中,针对失效外观特征,认真寻找与这些失效模式对应的影响因素,对查找失效原因非常关键。

(3)材料成分 通过化学成分分析确认构件材料是否符合牌号要求,同时验证构件所用材料与设计选材是否一致。

例如,30CrMnSi液压支架缸体,依据GB/T3077,可检测钢中C、Si、Mn、Cr、Ni、Cu、S、P元素的含量进行牌号验证,以确认用材的正确性。

(4)材料的组织与状态 材料的显微组织与零件的最终热处理工艺是一一对应的关系,而不同种类的显微组织具有不同的使用性能,在失效分析时通常都要进行组织检测。

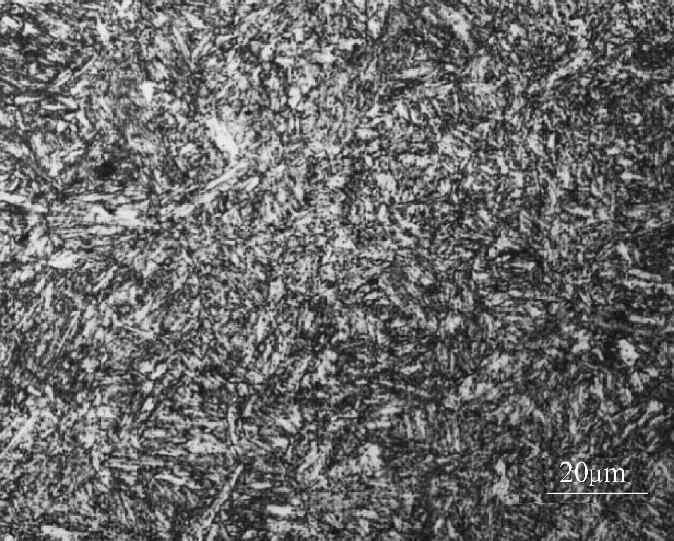

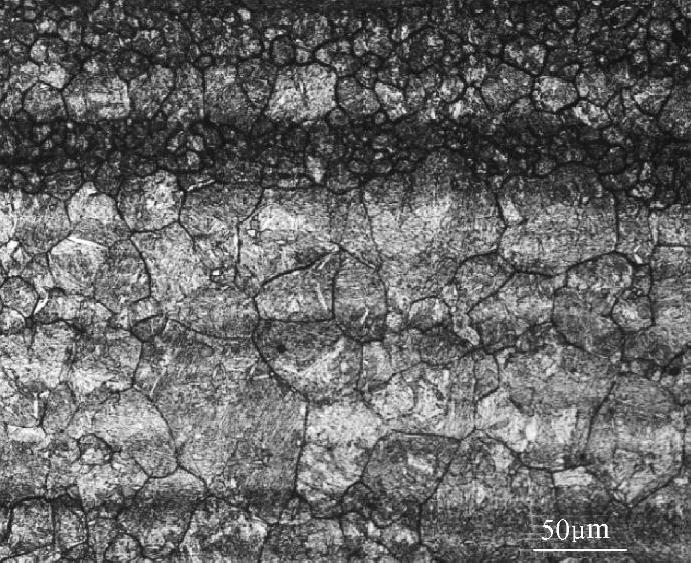

如上述30CrMnSi液压支架缸体,最终热处理工艺为调质,显微组织为回火索氏体,如图3-48所示,该显微组织的强度和韧性匹配良好,适合用作轴类或动态受力部件。由于该缸体开裂后裂纹源位于外侧起重耳的焊接部位,在该处取样,经金相检测发现,焊缝热影响区显微组织为马氏体,如图3-49所示,并在马氏体组织区域检测到裂纹,如图3-50所示。由此可见,起重耳实施焊接的热影响区,显微组织由回火索氏体转变成了马氏体。

图3-48 液压支架缸体显微组织

图3-49 焊缝热影响区显微组织

图3-50 马氏体显微组织内的裂纹

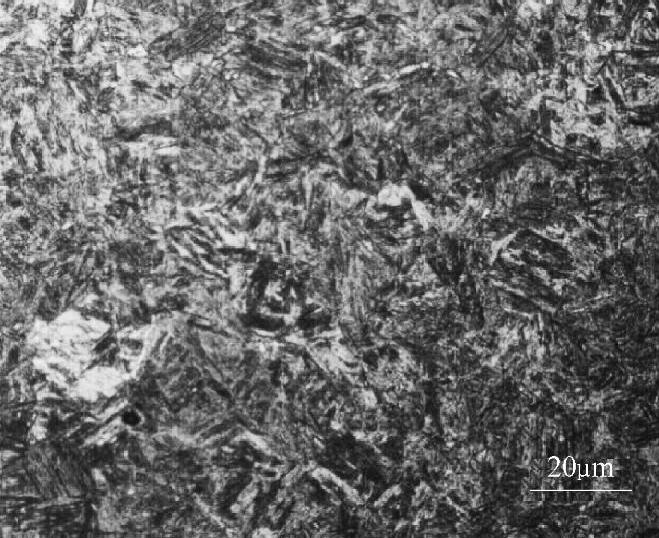

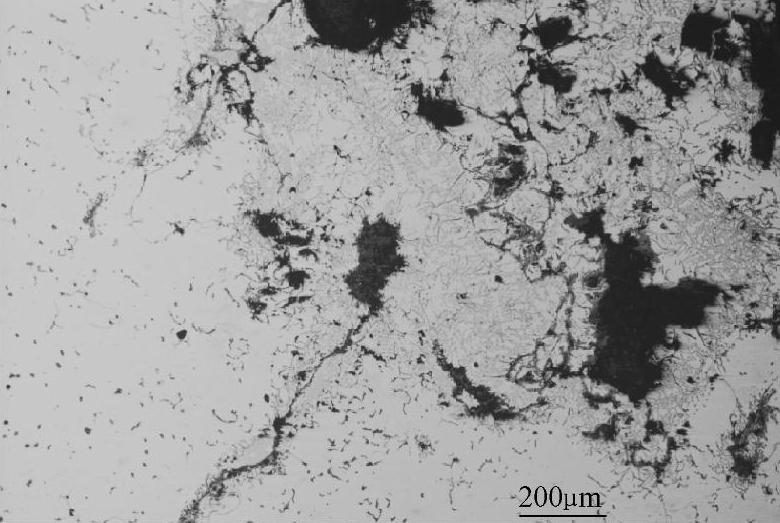

另外,金属零件在材质方面,非金属夹杂物含量和晶粒度对材料的工艺和使用性能也有明显的影响,通常情况下也需要进行检测、复验。例如:规格为ϕ19mm的30CrMo圆钢,基体中因存在长度超标准(GB/T10561—2005)尺寸的非金属夹杂物,如图3-51所示,在热处理淬火后表面开裂而报废;板簧材质中因存在明显晶粒大小不均现象,如图3-52所示,导致热处理淬火过程中工件淬裂数量明显增加。

图3-51 超标准长度的非金属夹杂物

图3-52 大小不均的晶粒

同时,原材料的铸造缺陷、锻造及轧制缺陷、焊接组织缺陷和热处理组织缺陷等与金属构件的失效密切相关。例如,疲劳断裂的铸铁件断口,如图3-53所示,在裂纹源处可见明显的铸造缺陷,如图3-54所示。这说明工艺缺陷与失效密不可分。

图3-53 疲劳断裂的铸铁件断口

图3-54 裂纹源周围的铸造缺陷

以上这些显微组织和工艺缺陷采用金相检测方法即可识别,零件失效原因也即可判定。

(5)材料的力学性能 材料的力学性能是零件能否满足使用要求的必要条件,包括硬度、强度、冲击韧性等。在样品尺寸允许的情况下尽可能进行检测。

零件使用过程中,材料的力学性能会有适量变化,如钢铁材料的强度、硬度会有所提高。失效件的力学性能检测结果,仅可与零件技术要求的力学性能相比较,用于考察零件力学性能是否依然在技术要求的范围内或偏离的程度,对零件的失效原因也能起到分析或参考作用。

(6)材料和零件的化学、物理及工艺性能 这些性能包括零件材料的耐蚀性、导热性、密度、可加工性等,需要时可以复验检测。例如,不锈钢晶间腐蚀倾向、导电部件电导率、铁轨用钢线胀系数等。

除以上检测项目以外,如果有必要,还可使用其他检测方法对材料进行分析。

5.检测结果分析

根据失效现场获得的信息,收集的背景资料和检测结果中的实测数据,结合材料学理论、机械理论,运用管理学及统计学等方面的知识,进行综合归纳、推理判断、去伪存真、由表及里地分析后,初步确定失效模式,并提出失效原因的初步意见和预防措施。

如图3-46所示的液压支架缸体,检测到的结果有:外观特征为疲劳断裂,两个裂纹源均在外侧起重耳的焊接部位,焊接热影响区和裂纹处有马氏体组织。针对这些检测结果,运用机械理论和材料学理论,阐述疲劳开裂产生的原因。主要内容包括:

1)起重耳使用时与缸体成一定角度,两者交界处存在应力集中现象,加上起重耳处是缸体振动或移动时的受力点,工作过程中有疲劳裂纹源形成和扩展的交变载荷作用。

2)起重耳与缸体的焊接热影响区为马氏体。马氏体是由于焊接热影响的作用,使得靠近焊缝的显微组织奥氏体化,并快速冷却而形成的,说明该起重耳在采用焊接方式与缸体连接时,焊前缸体预热不当或焊后冷却速度较快。

3)马氏体具有高的强度和硬度,但韧性较差,特点是硬而脆。30CrMnSi中的马氏体以针状马氏体为主。针状马氏体也称为孪晶马氏体,孪晶亚结构使滑移系大大减少,变形能力差,塑性也差;孪晶马氏体因含碳量高,晶格畸变大,淬火应力大以及存在高密度显微裂纹导致该组织脆性大;在显微组织中,马氏体比体积最大,淬火形成马氏体时,由于钢的体积膨胀而产生较大的内应力、容易引起工件变形甚至开裂;马氏体相变过程中相变阻力较大,相变过程中需要克服相变阻力,从而产生大量的晶体缺陷。

基于马氏体组织这些特点,焊接前应将工件预热或焊后适当保温,避免靠近焊缝的热影响区出现该类组织。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。