径向锻机的主体部分由主传动箱、锻造箱、机身、夹头、径向送进机构、尺寸机构以及定心机构等部件组成。

(一)锻造箱

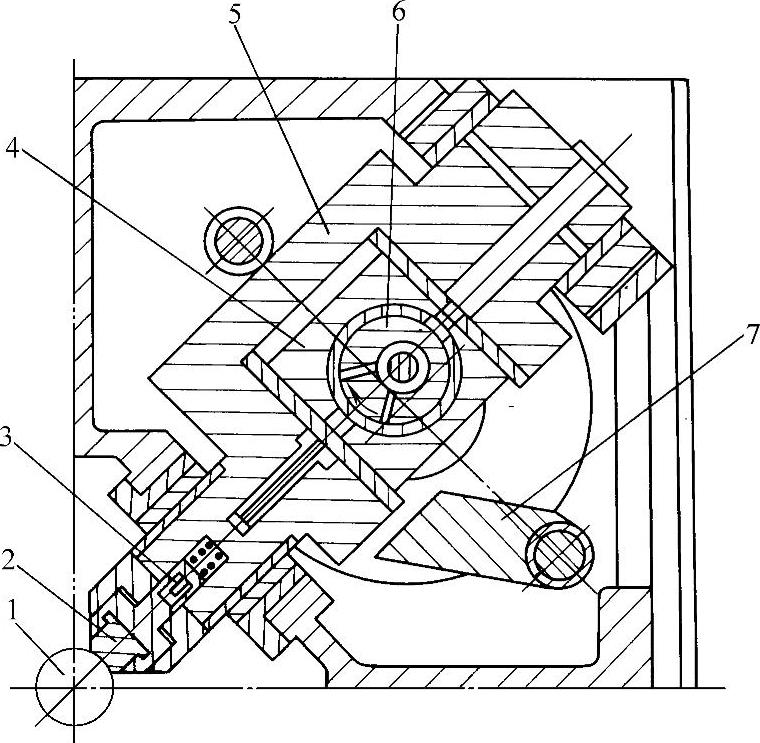

径同锻机的锻造箱通常是通过螺栓联结与主传动箱装配成一体的。主电动机的动力通过传动箱中齿轮传动系统,带动锻造箱中四根偏心轴6旋转。偏心轴转动后又通过双滑块机构4、5使主滑块5作往复运动,最后带动锤头2打击坯料1。图5-9-4所示为双滑块结构形式锻造箱的四分之一局部结构图样。双滑块机构具有导向长,精度高、刚性好的特点,滑块进行纯往复打击动作,锻件变形受力合理。

在锻造箱内设立偏心套的反压力机构,其作用原理:高压油通入液压缸,推动活塞齿条,带动扇形齿轮机构,最终施加给偏心套一定值力矩。该力矩的方向应与锤击时使偏心套受力后旋转的方向相反,以消除偏心套承力面的间隙,从而减少了打击时的震动,同时也消除了锤头位置后移的可能性。

松开锤头拉杆中的楔铁3,即可迅速地更换锤头。通过锤头的径向送进机构,拉动四个偏心套旋转以实现四锤头同时调整行程位置的目的。

图5-9-4 锻造箱

1—坯料 2—锤头 3—楔铁 4—小滑块 5—滑块 6—偏心轴 7—偏心套

(二)夹头

夹头是坯料的夹持机构,夹头体1可在锻机机身的导轨中作往复运动,夹钳夹持坯料又可作旋转运动,这样就构成了坯料在锻造工艺过程中作螺旋运动。

夹头体的往复运动和夹紧锻件动作是由压缩空气或液压系统驱动。夹钳的旋转运动是由电动机、带轮、机械传动完成。

近年来的径向锻机,在夹头结构上有了较大的改进,将以往的主轴旋转的弹簧式缓冲机构改为现在的制动式间歇传动机构,即高频制动机构。该机构的动作原理如图5-9-5所示。

图5-9-5 夹头的制动式间歇传动结构原理

1—夹头体 2—主轴 3—蜗轮传动 4—制动器 5—制动液压缸 6—缓冲弹簧 7—控制中心 8—凸轮

在驱动锤头运动的偏心轴上装有凸轮8。当偏心轴转动进入打击角度时,发出信号通过控制中心7打开控制阀,使压力油进入夹头尾部的摩擦式制动器液压缸5内,使之处于制动状态。此时主轴2停止转动,而驱动蜗杆产生轴向串动,压缩端部弹簧6。当偏心轴转过打击角后,制动器4松开,蜗轮3带动主轴转过一个角度,同时缓冲弹簧复回。一般情况下,锤头每打击一次,夹头主轴转过的角度为7°左右。在打击较快的情况下,信号的发出比锤头的打击稍超前一个角度,以补偿信号传递过程中的时间损失。经试验证明,在锤头打击频率为1000次/min时能够正常运转。这一装置只在锻打件时才起作用,它起作用时间只占整个机动时间的大约30%。制动器中摩擦片的寿命可达2~3年。(https://www.xing528.com)

该结构能够适应大压缩量的锻造。但此时弹簧缓冲压缩量过大,容易损坏;另外给予热锻件一较大的扭矩,容易造成锻件扭曲,对小截面的锻件更加不利。

夹爪的联接固定形式有两种:

1)活动铰接式,即利用销轴将夹爪铰接于夹紧杠杆上。这种结构适应于坯料直径变化较大的夹紧状况。

2)固定式,以螺栓将夹爪固定于杠杆的安装平面上,该平面在夹紧状况时,与主轴轴线平行。固定式夹爪有时制成阶梯形,以适应夹紧调头锻打的锻件以及夹紧已经锻打过的细径部分的这两种情况。

夹爪本体也可制成镶块式,仅在与锻件接触处镶以耐热金属块。

(三)控制尺寸机构

尺寸机构是用以控制夹头(锻件)在其轴向的送进尺寸,以及锤头的径向送进尺寸的机构。同时还设有一套液压仿形装置用来进行仿形锻造工艺。

夹头的轴向运动通过拨叉机构拨动两根对称大螺距螺杆作旋转运动,再通过安装在该螺杆端部速比为1∶1的锥齿轮副传动,使Ⅰ号尺寸鼓轮转动。夹头每送进500mm,Ⅰ号鼓轮旋转一周,同时Ⅱ号进位鼓轮转过1/10周,这两个号码鼓轮所转动的角度,即表示了锻件的轴向送进尺寸位置。Ⅲ号鼓轮是通过锥齿轮付转轴以及绳轮传动与锻造箱上的径向尺寸输出轴相联结。因此,该鼓轮的转动角度即表示着锤头的径向送进尺寸位置。轴端还带动信号轮、凸轮用以控制径向送进快速变慢速动作。

对于大批量生产,可将控制尺寸的鼓轮制成固定撞块的专用尺寸鼓,这样,当产品更换调整时,只需要换尺寸鼓即可。既节省时间又可避免出现错误,并能够保证各批产品尺寸的一致性。

锤头的径向位置也可通过安装在径向送进机构中的位移传感器测得。

夹头的轴向位置(即锻件的轴向尺寸)也可通过安装在夹头上的位移传感器测得。

(四)芯棒装置

当锻打空心和管子类锻件,其内部有一定成形要求时,需要采用相应的芯棒进行锻造。径向锻机上附设的芯棒装置,其功能是在锻打开始前将芯棒插入锻件内部,在锻打完毕后再将芯棒拔出。

芯棒开始以慢速前进,当其端部已进入空心锻件或管件的端部以后,随即快速插入。当锻造完毕后开始拔出芯棒时,需要较大的拔出力:当抽动之后,力即降低,随即快速拔出。芯棒的动作由程序控制。

芯棒内需通入冷却水,由于芯棒的冷却水通道直径较小,应相应提高冷却水的压力,以期获得较好的冷却效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。