1.冷击力能关系

动态法分析力能关系公式用到工作部分运动微分方程

Iε=-RF (4-1-11)

R=rctan(α+ρ)+μzρz (4-1-12)

式中 I——当量转动惯量;

ε——飞轮角加速度;

F——冷击过程任意瞬时的打击力;

R——螺旋压力机的当量力臂;

rc——螺杆中径;

α,ρ——螺旋升角和当量摩擦角;

μz,ρz——止推副摩擦系数和当量半径。

工作部分运动微分方程的解就是冷击力能关系

或

其中

或

式中 c——螺旋压力机的线性总刚度。c可用本章附录A推荐的方法进行计算,亦可直接套用本章附录B中的公式求得;

η0——工作机构的传动效率。

式(4-1-13)是一个动态的力能平衡关系表达式,当打击力为F时,左端工作部分的剩余动能等于总动能减去弹性功,做弹性功的效率是η0。

用式(4-1-14)表达力能关系更加方便。右端第一项是总动能扣除了摩擦损失,可以叫做净动能。左端是剩余动能扣除了摩擦损失,叫做剩余净功能。等式表明,当前剩余净动能等于净动能减去弹性功。净能和净功的概念是指扣除了摩擦损失,全部可以做机械功的能量,包括弹性功和塑性功。冷击时净动能将继续转变成弹性功。

2.极限冷击力

极限冷击力计算公式为

式(4-1-17)的结论是,每台螺旋压力机极限冷击力都是常数。通常FL≈3Fg。

3.锻击力能关系

锻击时的工作部分运动方程与冷击时的相同,可以直接利用冷击力能关系式(4-1-14),写出锻击力能关系,即

式中 wd——打击力为F时毛坯吸收的变形功。

锻击力能关系与冷击力能关系比较,仅多一项毛坯的变形功。

4.锻击力

将终值条件F=Fm,wd=Wd代入锻击力能关系,得到计算最大锻击力也称最终锻击力的公式

式(4-1-19)表明,最终锻击力大小依赖变形功。变形功越大,锻击力越小;变形功越小,锻击力越大。因此,可以说明螺旋压力机的工作特性:变形功小时可以出大力,变形力小时可以做更多的功。

根据最终锻击力可以判断螺旋压力机的锻击状态。如已知锻件的终锻功Wd和终锻力Fe,由式(4-1-19)计算出最终锻击力Fm,如果Fm=Fe,则此件一次锻成,为最佳锻击状态;如果Fm>Fe,此件也一次锻成,并产生了残余冷击,为过锻状态;如果Fm<Fe或无解,则此次未锻成,为欠锻状态,需要再次锻击。

5.打滑冷击力能关系

现代中、重型螺旋压力机的飞轮均装有摩擦打滑装置(见图4-5-15)。这种装置内环与外环之间采用摩擦静止联接,可传递给定的转矩。螺杆上受到的转矩大于联接转矩时,外环开始打滑,仅向内环传递联接转矩。分析打滑冷击是假想拆去外环,用联接转矩等效代替外环。其公式为:

ξIε=Mh-RF (4-1-20)

式中 ξ——飞轮惯量比,ξ=In/I,In为内环的转动惯量;

Mh——联接转矩。忽略动静摩擦差别,Mh是常数。打滑转矩用下式计算:

Mh=(1-ξ)RFh (4-1-21)

式中 Fh——开始打滑时的打击力,称打滑力或打滑点。

式(4-1-21)用于设计打滑装置。在螺旋压力机使用中用于调整打滑力矩。

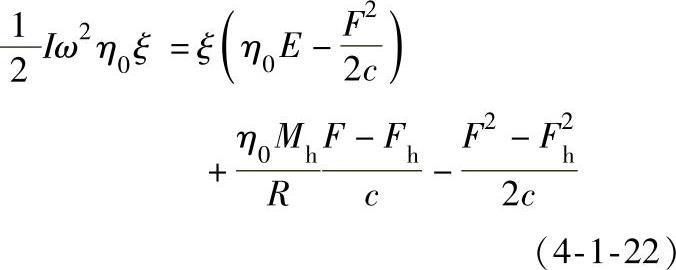

式(4-1-20)的解即为打滑冷击动态力能关系:(https://www.xing528.com)

6.打滑冷击力

打滑冷击力计算公式为:

由式(4-1-23)看出,打滑后冷击力有所增加,增加的幅度与飞轮惯量比有关。通常取Fp=2Fg,就是装打滑飞轮使极限冷击力降低1/3。该式还表明选定打滑点后惯量比不能为任意值。若某台压力机FL=3Fg,取Fh=Fg,则ξ≈0.125。

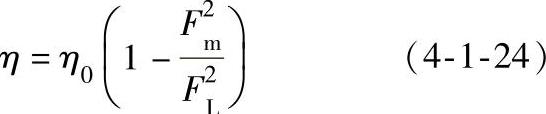

7.锻击效率

螺旋压力机锻击效率是在一次锻击中毛坯的变形功与所使用的能量之比,即η=Wd/E。根据冷击分析结果,整体飞轮和有打滑飞轮未发生打滑情况下,计算锻击效率的公式为:

由式(4-1-24)看出,锻击力越大,锻击效率越低。例如,螺旋压力机的极限冷击力为公称力的3倍,即FL=3Fg,结束锻击时,Fm=Fg,并为最佳锻击状态,则η=0.89η0。机械效率与螺纹中径、螺纹截面形状、止推副等结构参数及润滑条件有关,通常螺旋压力机的机械效率不大于80%。因此,锻击效率最高为72%。常用Fm=1.3Fg,η=65%。

打滑后的锻击效率与毛坯的具体变形情况有关,其关系较为复杂。一般规律是打滑后毛坯的变形量大些、变形功多些,锻击效率就高些。在使用中,最后一击要留有一定的变形量,防止出现残余冷击。

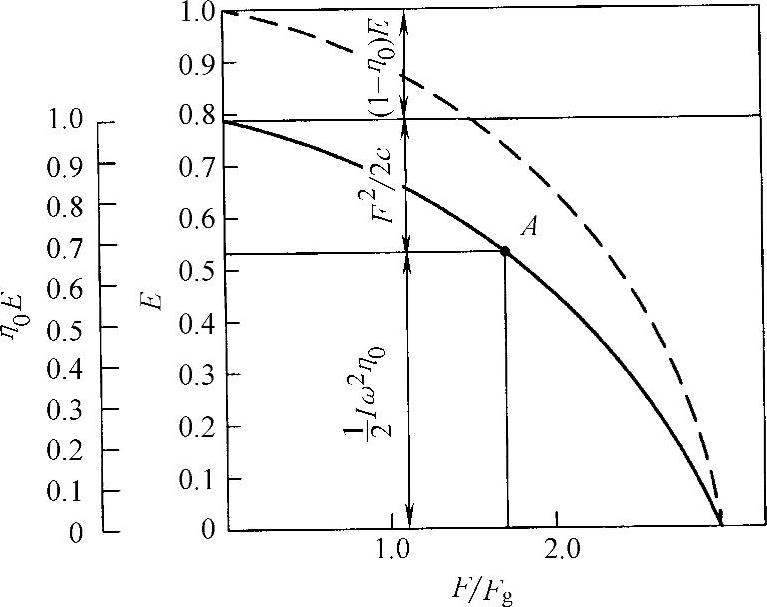

8.力能关系曲线

用曲线表示力能关系更为直观。许多外国公司螺旋压力机产品,在说明书中往往附有力能关系曲线,国产产品近年来也增加了这项内容,便于使用者利用力能关系曲线来确定操作规范。例如,判断锻件的锻击状态、确定打击次数、分配打击能量等均可利用力能关系曲线。

(1)冷击力能关系曲线 根据冷击力能关系式(4-1-13)和式(4-1-14),绘制出整体飞轮力能关系曲线如图4-1-3所示。虚线为式(4-1-13)绘制,实线由式(4-1-14)绘制,后者更为实用。用曲线上的动点A表示打击过程。打击时,横坐标为进行到A点时的打击力(表示为公称力),纵坐标是能量。

图4-1-3 冷击力能关系曲线

冷击力能关系曲线直观表示出能量分配关系。曲线上方约0.2E的能量用于克服摩擦,另一部分做了弹性功。曲线下方的能量,仍然以动能形式储存于工作部分。打击过程继续,A点沿曲线移动,弹性变形能继续增加,直到动能全部消耗,打击过程结束。净动能等值地转换成弹性能,打击力和弹性能都达到最大值——极限冷击力。

(2)打滑冷击力能关系曲线 打滑冷击力能关系曲线由相互衔接的两段组成,如图4-1-4所示。打滑前和整体飞轮的一样,打滑后用式(4-1-22)作出。

图4-1-4 打滑冷击力能关系曲线

图中,Wc为打滑摩擦损失,其余同前。

(3)锻击力能关系曲线 根据锻击力能关系式(4-1-18),绘制出锻击力能关系曲线图4-1-5。锻击过程进行到A点,锻击力为F,净能量为剩余净动能与毛坯吸收的变形功之和。此后,A点继续沿曲线移动到A1停止,锻击力达到最终锻击力Fm。

图4-1-5 锻击力能关系曲线

(4)实用力能关系曲线 实用力能关系曲线要根据机器的实在参数绘制。实在参数在机器设计完成之后,通过校核计算得到。设np=Fm/Fg,nL=FL/Fg,将式(4-1-24)改写为

式中 np——最终锻击力与公称力之比,简称锻击比;

nL——极限冷击比。

在生产中不总是使用最大能量,为了在最佳状态下锻造需要选用不同能量。使用的能量与总能量的比值a称为能级。将公式中的总能量E换成使用能量aE,就可按式(4-1-26)绘制具有不同能级力能关系曲线(实用关系曲线),如图4-1-6所示。

图4-1-6 带能级的力能关系曲线

式中,a为能级。例如,a=0.8为0.8能级,对应使用80%总能量打击。

9.力能关系曲线的应用

(1)判定锻击状态 前面已经提到根据力能关系判断锻击状态问题,而应用力能关系曲线判断更加直观。判断依据是锻件成形所需的变形力和变形功。经济合理地使用螺旋压力机是按具体锻件的力、能要求,按照最佳锻击状态选择打击能量。将锻件的力、能参数用点A(Fe,We)表示,如图4-1-7所示,即可判断锻击状态。

图4-1-7 锻击状态判定

1)点A(Fe,We)落在曲线上,能量和打击力均能满足锻件的需要,一次锻击刚好锻成。这种状态称为最佳锻击状态。

2)点A(Fe,We)落在曲线下方,表示机器的净能量足够一次锻成,能量还有富裕,最终锻击力将大于锻件的终锻力。打击力达到终锻力后,富裕的能量使打击力继续增加,出现冷击现象,这种冷击称为残余冷击。这种状态称为过锻状态。

3)点A(Fe,We)落在曲线上方,表示机器的净动能不满足一次锻成的需要,需要多次打击。这种状态称为欠锻状态。

(2)选择能级 利用实用力能关系曲线可为锻件选择合理能级。选择方法是将代表锻件参数的点A(Fe,We)放在实用力能关系曲线中(见图4-1-6),如点在能级曲线范围内,表明锻击力、能同时满足,一次锻成,过A点的能级曲线即为应选的能级。例如,件A1的最佳能级a=0.65。若点在范围之外,表示机器的力、能不能同时满足,一次不能锻成。这时可将能量分成几份,选适当能级锻击第一次,因这一击能量不足,打击力将小于终锻力而未锻成。再用不足能量选择下一次打击能级。如件A2可先选1.0能级,下一击用不足的能量ΔWe再选0.65能级。若不足能量仍超出范围,则重复上述步骤,决定能级和锻击次数。为了减少残余冷击,应给最后的打击预留适当的变形量。螺旋压力机打击次数不宜超过3次。

现代螺旋压力机均装有能量预选系统。根据确定好的锻击次数和各次的能级排好程序,压力机即可按预定程序进行锻造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。