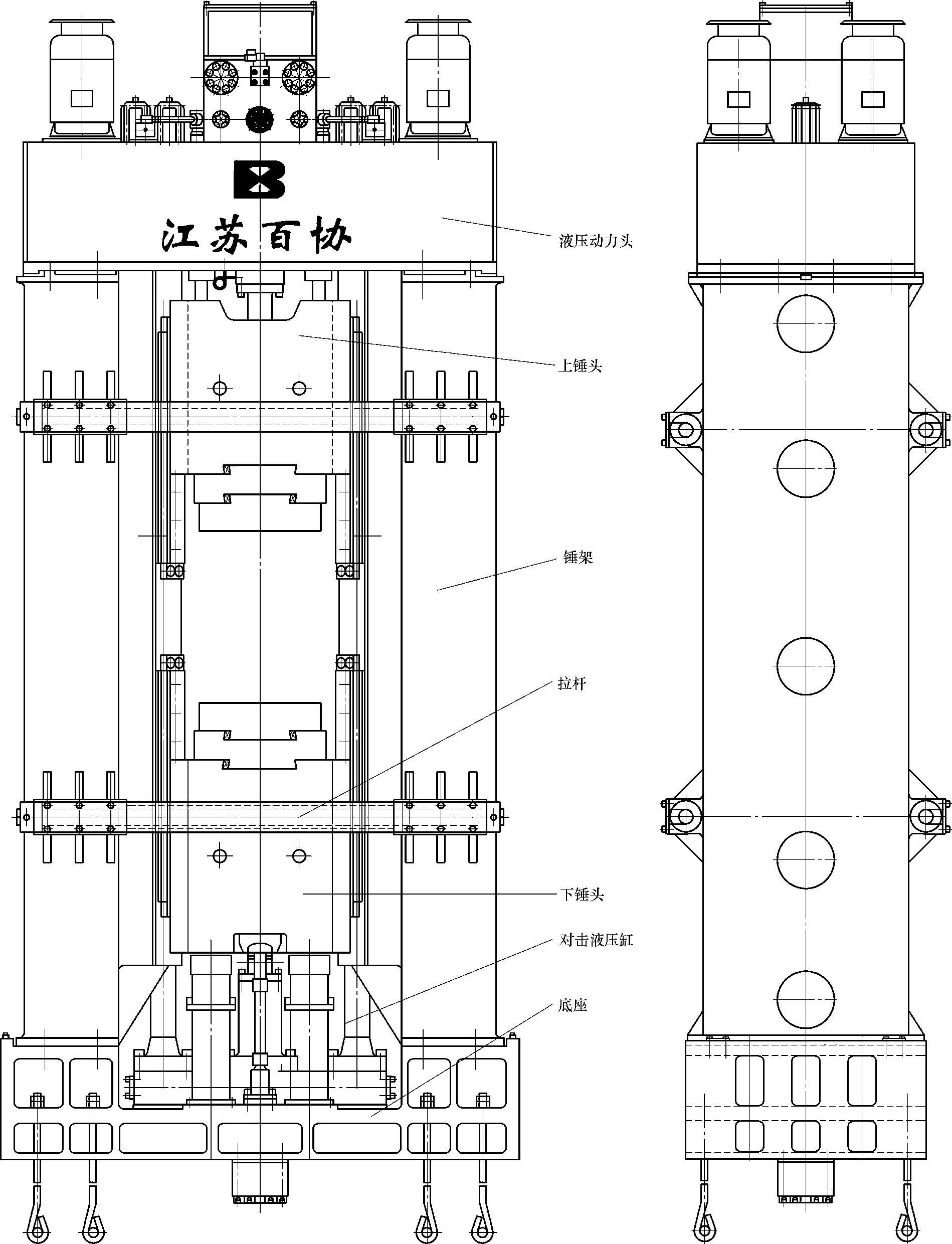

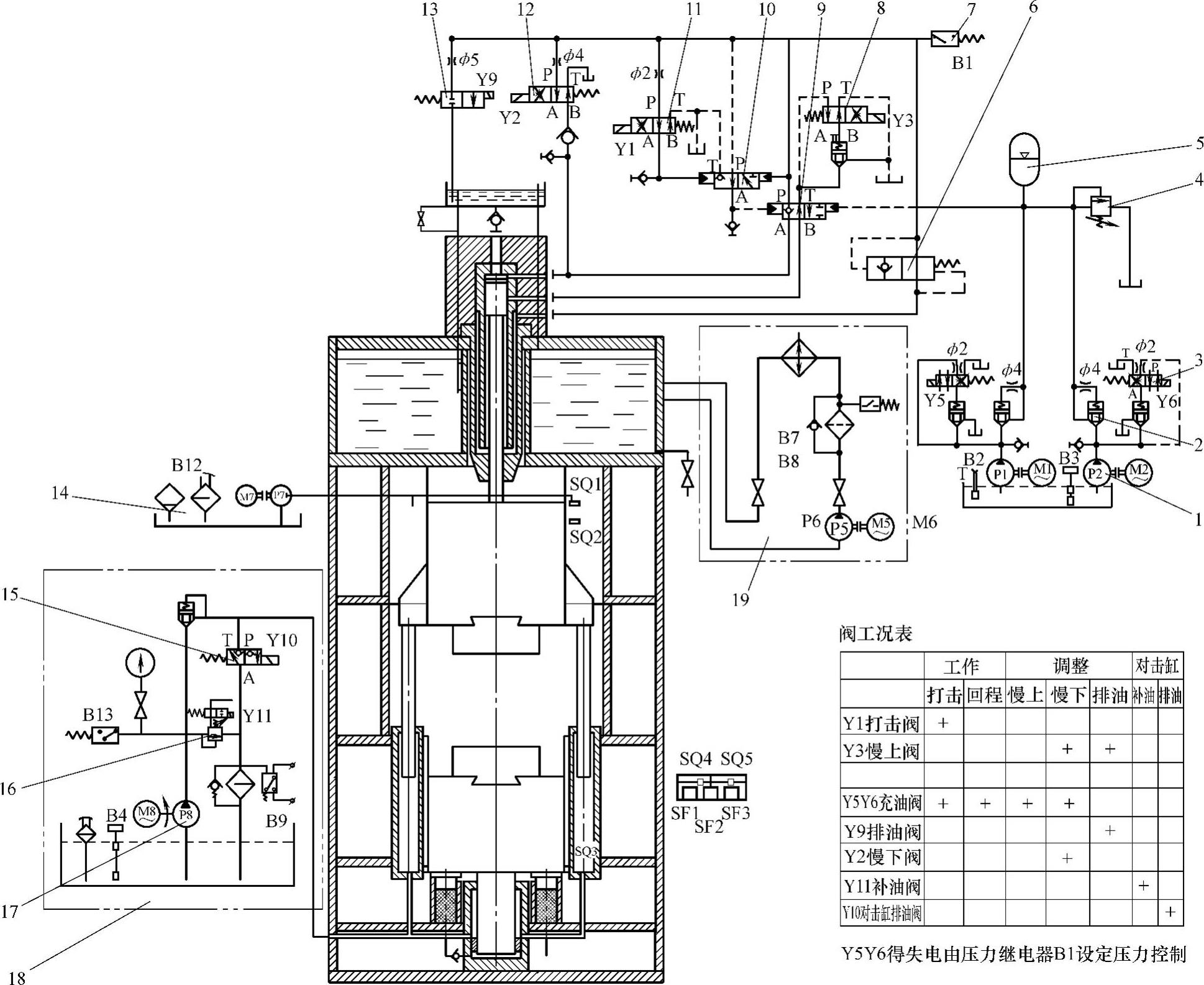

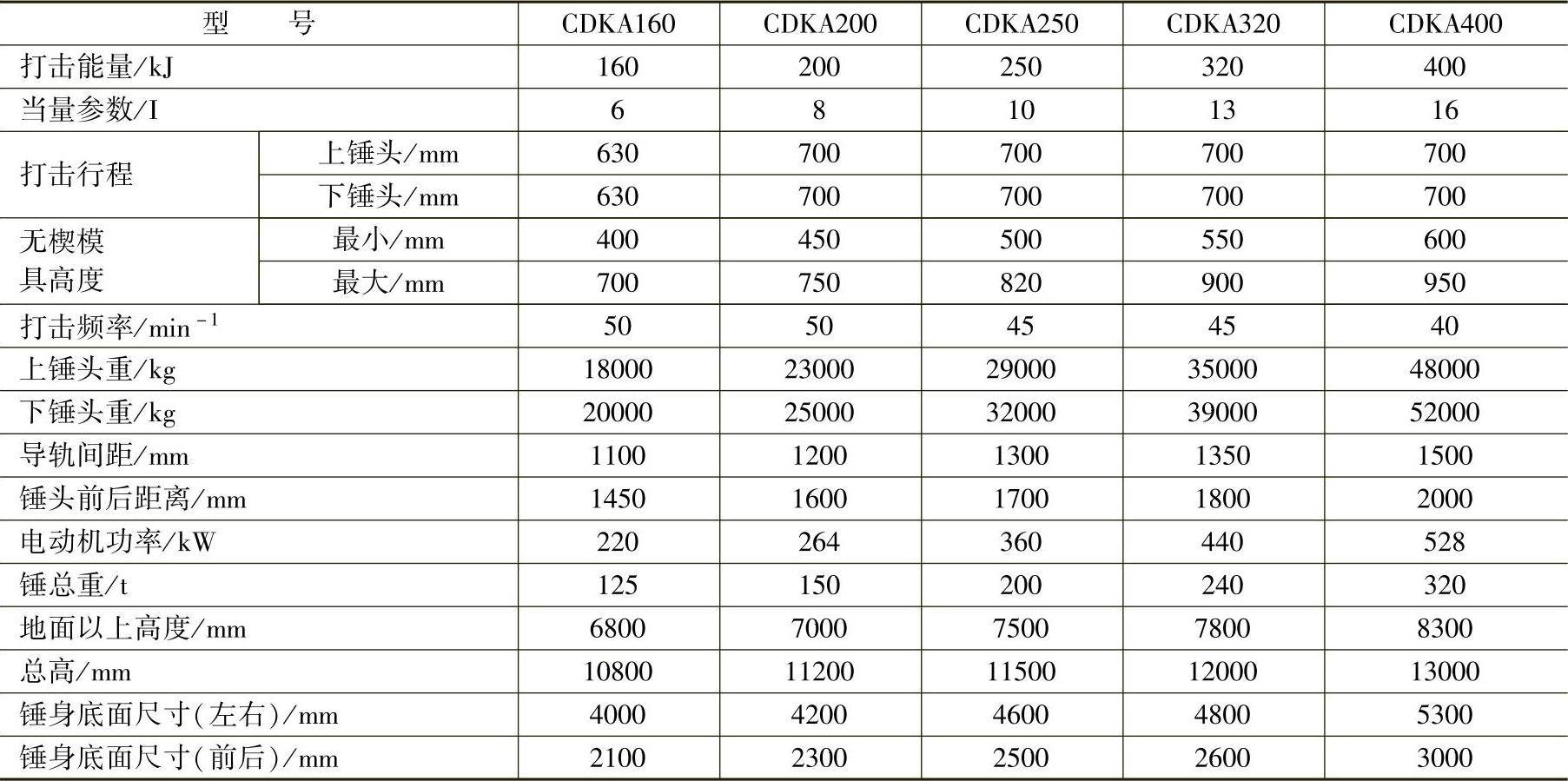

此型产品采用两等质量锤头、等行程悬空对击原理,从而减少了打击过程中振动对周围设备的影响。由于具有合理的上下锤头质量,解决了大吨位锻锤超大件的加工运输问题,故是大吨位模锻设备的合理结构形式,其结构总图如图3-4-20所示,主要技术参数见表3-4-15。上、下锤头采用一组高压液压缸相连,以实现上、下锤头的联动对击。联通液压缸采用一独立的液压系统,当联通液压缸出现泄漏时,液压系统可以实现自动补油。CDKA型液压对击锤的液压原理图如图3-4-21所示。通过数字式压力继电器来设定系统工作压力,当系统压力低于设定工作压力时,由压力继电器发讯给PLC,PLC输出信号使充油阀Y5、Y6得电,从而使系统补油至工作油压,达到工作压力后Y5、Y6失电,此时主液压泵卸荷;打击时由脚踏开关发讯给PLC,PLC输出信号使打击阀Y1得电,使先导阀换向致使主阀换向实现无杆腔进油,使上锤头向下运动,通过联动油实现上下锤头对击。打击能量的大小通过控制打击电磁阀Y1得电时间长短来实现。Y1失电,在下锤头重力和有杆腔高压油作用下实现回程。慢上动作通过电磁阀Y3失电,慢下动作通过Y2得电实现。液压系统排油通过Y9得电实现。对击缸的排油和补油通过电磁阀Y10和Y11得电实现。

此锤采用PLC控制,配备有在线压力、温度、油清洁度等电子监控系统及可实现程序打击的能量自动控制、逻辑控制等智能化控制系统。电子监控系统是保证锻锤液压系统正常工作的先决条件:MSP处理器综合分析在线传感器采集的模具参数、工作油压力、工件变形量等数据并经过计算机实现打击能量的自动控制,实现工作过程的逻辑监控。精确的打击能量控制系统,不仅减轻多余打击能量打击带来的振动与噪声,而且提高设备运行的可靠性及模具寿命,稳定了锻件的质量,提高了劳动效率,降低了对操作者熟练程度的要求。工作过程的逻辑监控,即通过软件程序实现对控制系统的硬件、执行元件工作状态进行监控,通过中文操作的图像数据显示终端机,实现人机对话及故障显示。

图3-4-20 CDKA对击锤总图

(https://www.xing528.com)

(https://www.xing528.com)

图3-4-21 CDKA液压原理图

1—主液压泵 2—单向阀 3—充油阀 4—安全溢流阀 5—蓄能器 6—安全阀 7—压力继电器 8—慢上阀 9—主阀 1O—先导阀 11—打击电磁阀 12—慢下阀 13—排油阀 14—润滑系统 15—对击缸排油 16—对击缸补油阀 17—油液压泵 18—对击缸补油系统 19—旁路过滤冷却系统

表3-4-15 百协CDKA型程控等行程液压对击锤的技术参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。