我国目前锻造行业的主导设备仍以蒸汽-空气锤为主,据统计现役锻锤有2300台左右。这些设备大部分为20世纪五、六十年代制造,普遍存在着结构落后、设备老化、能源利用率低的情况。蒸汽-空气锤改造为液气锤,其特点是用气液动力头来替代原蒸汽-空气锤的气缸,原锤的锤体和基础都保持不动,这样不仅可将老设备升级为液气锤,使工厂达到节能、减少污染、降低劳动强度的目的,而且可大大节省工厂设备改造费用,使老设备焕发新的生命活力。

从20世纪70年代以来,北京理工大学、太原科技大学、华中科技大学、西安重型机械研究所、济南铸锻机械研究所等单位的科技工作者通过理论研究、样机试验,使液压锤的研究成果呈现百花齐放的良好局面。至今,技术上较成熟的产品有如下几种:

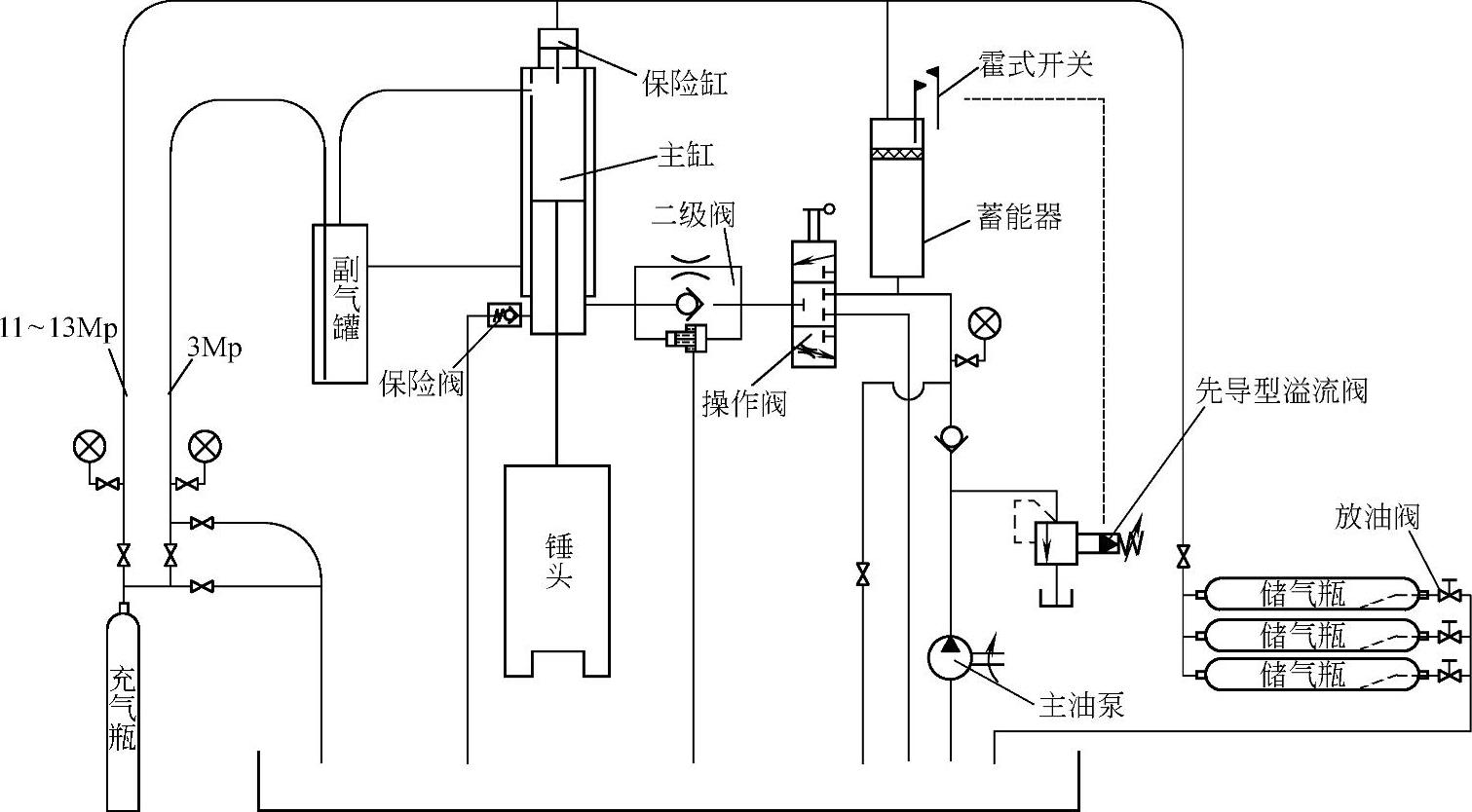

1)由北京理工大学首先研制的单杆式液气锤,其液压系统原理图如图3-4-3所示。其特点是单锤杆、单缸,上腔充气,下缸连液压系统。向下打击时,通过操纵三位三通手动伺服操作阀,使二级阀中的快放油阀开启,液压缸下腔与油箱相连,活塞因失去液压支承,上腔气体的压力(一般充气压力为2~4MPa)和落下部分重量使锤头加速下降而进行锻击;回程时,操作阀手柄处于回程位置,使快放油阀关闭,来自泵和蓄能器的高压油经二级阀进入液压缸下腔,克服锤头重量、气腔压力和摩擦力,使锤头提升,同时使气腔的气体压缩蓄能。在打击过程中,泵输出的油进入蓄能器,当蓄能器油面上升到一定位置,霍式开关起作用,给先导型溢流阀传递信号,使泵低压卸荷运行,当锤头静止超过几秒钟时,主泵也转为低压卸荷运行。当蓄能器油面降到一定位置时,霍式开关给先导型溢流阀传递信号,主泵即转入高压负荷运行状态。通过手动或脚踏操纵机构控制随动操作阀阀芯位置,可实现回程、打击、急停收锤和寸动调模等多种工作状态,非常接近原蒸汽-空气锤的操作习惯。

图3-4-3 单杆式液气锤液压系统原理图(异辉公司供图)

这种原理的气液锤在北京理工大学与北京异辉机电公司、第二重型机械集团公司基础件研究所、安阳锻压机械工业公司等多家承制单位多年的不懈努力下,通过对发生过的故障认真总结,对动力头总体结构的优化、液压系统的无管化、蓄能器的布局和控制方案的改进、缸衬的冷却等方面的切实改进,可以说这种形式的液气锤在技术上已成熟,因而得到广大用户的肯定,全国蒸汽-空气锤已改造成的液气锤中有近90%是采用这种形式。具体技术参数见表3-4-1。

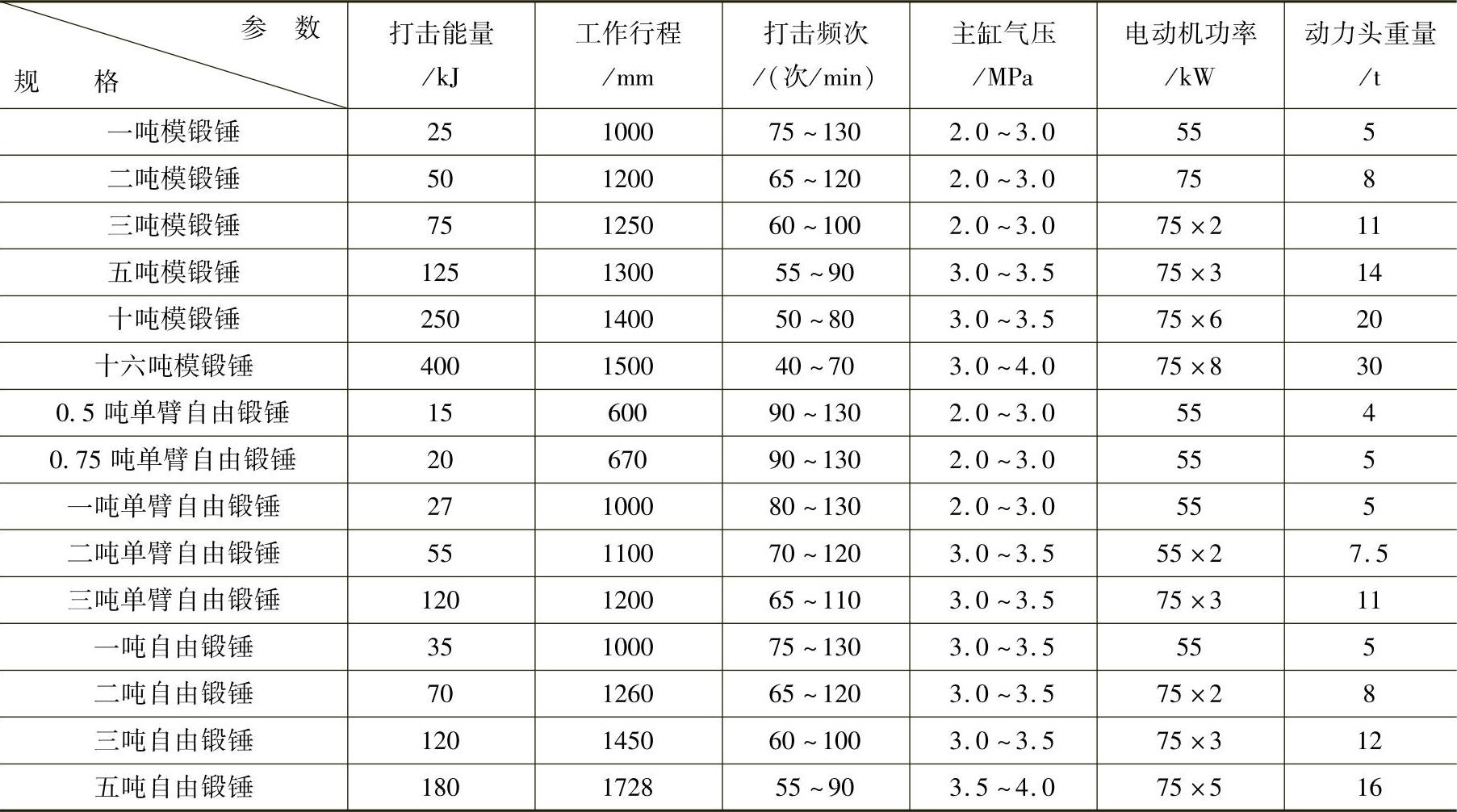

表3-4-1 异辉公司气液锤动力头技术参数

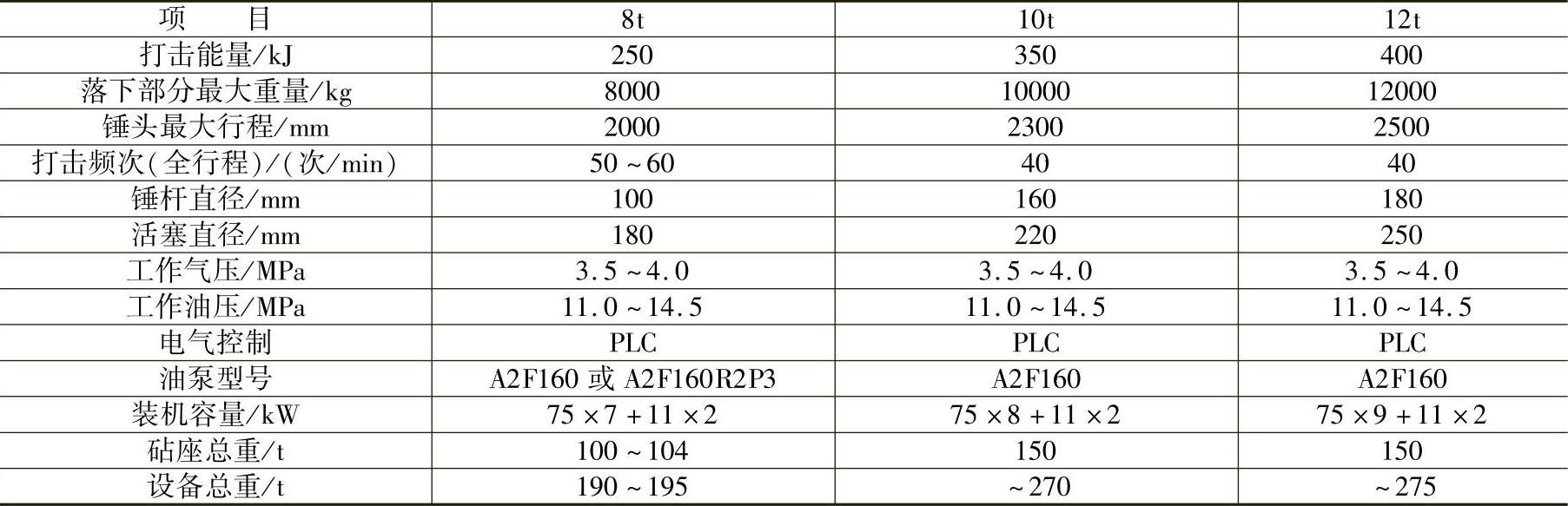

在国际上,自由锻锤落下部分重量很少大于5t,在我国大型自由锻液气锤已研制成功。已有4台8t拱式自由锻液气锤于2005年投产,使用情况良好,还有6台8t拱式自由锻液气锤、10t和12t桥式自由锻液气锤各一台亦将在2006年交付使用。表3-4-2为其主要技术参数[9]。

表3-4-2 异辉公司大型自由锻液气锤主要技术参数(https://www.xing528.com)

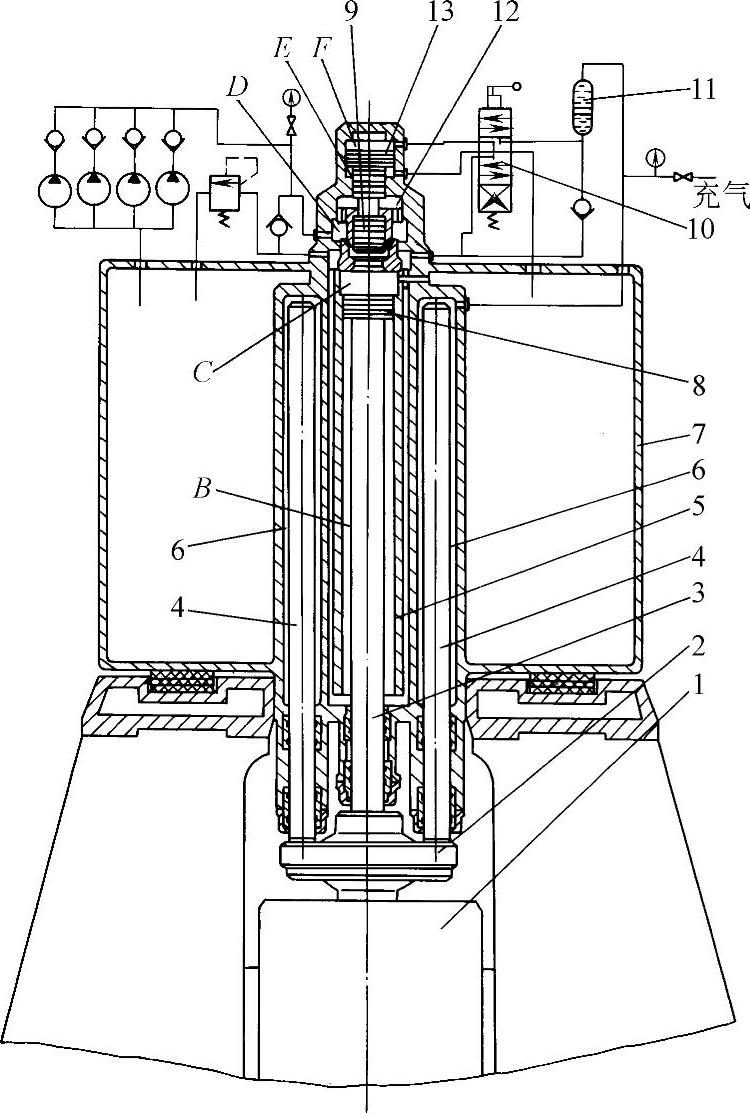

图3-4-4 西安重机研究所油、气分缸式电液锤结构原理图

1—锤头 2—锤杆连接体 3—锤杆 4—气杆 5—液压缸 6—气缸 7—油箱 8—活塞 9—循环阀 10—操纵滑阀 11—蓄能器 12—主阀 13—控制活塞

2)西安重型机械研究所的油气分缸式(也称三杆式)电液锤。其结构原理图如图3-4-4所示。图中锤头处于待打击状态。将滑阀10的手柄放于打击位置,E腔进油,控制活塞13上升,循环阀9带动主锥阀12提起,液压缸5的B腔与上腔C连通而形成差动回路,锤头在自重和气压通过两侧的气杆4产生的推力作用下,加速下降进行锻击。

将滑阀10的手柄置于回程位置,上腔F进油,控制活塞13下行,关闭阀9和12,使液压油进入液压缸下腔B,将锤头提升,并对气缸6中的气体进行压缩蓄能。

松开手柄,滑阀10自动回到中间位置,锤头自动停止,循环阀9开起,液压泵作卸荷运行。在打击位置轻扳滑阀10的手柄,可实现锤头的慢降和轻击。

这种动力头高度集成化,节省空间,很少管道连接;油气分缸,避免油气互串,使系统工作稳定,并可采用压缩空气;锤头锤杆采用球面连接,锤杆寿命高。其主要参数如表3-4-3所示。

气液锤的节能效果90%以上已被实践证明,以气液动力头改造蒸汽-空气自由锻锤和模锻锤的技术已趋于成熟。锻造行业通过对蒸汽-空气锤的节能降耗改造,确为一个走出高能耗低效益困境的有效途径。国外一般还只限于蒸汽-空气模锻锤,而目前在我国机械制造和冶金企业中,已有不少自由锻液气锤成功地完成了锻件和钢锭开坯的生产任务,表明液气锤更适用于自由锻工艺领域,特别是8t、10t、12t自由锻液气锤成功地用于生产,这是我国专家教授和技术人员经过20多年的辛勤劳动和刻苦钻研,研发出的具有自主知识产权的产品,在国际上尚属首创,并将改变大锻件生产所需重型锻压设备的配置,其技术经济意义是深远的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。