德国拉斯科(Lasco)公司从液压提升的KH系列单动锤发展到上腔充气、下腔液压提升、排油打击的KGK系列模锻锤,并用液气动力头来改造各类老式模锻锤的技术,一直位居世界锻锤改造技术的前列。

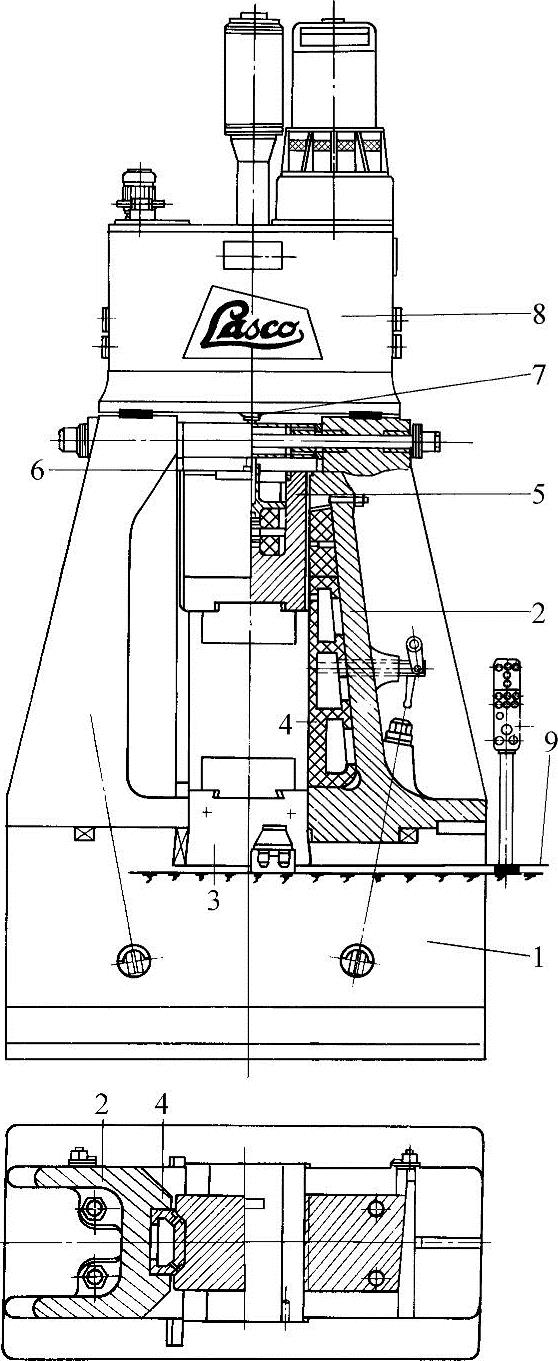

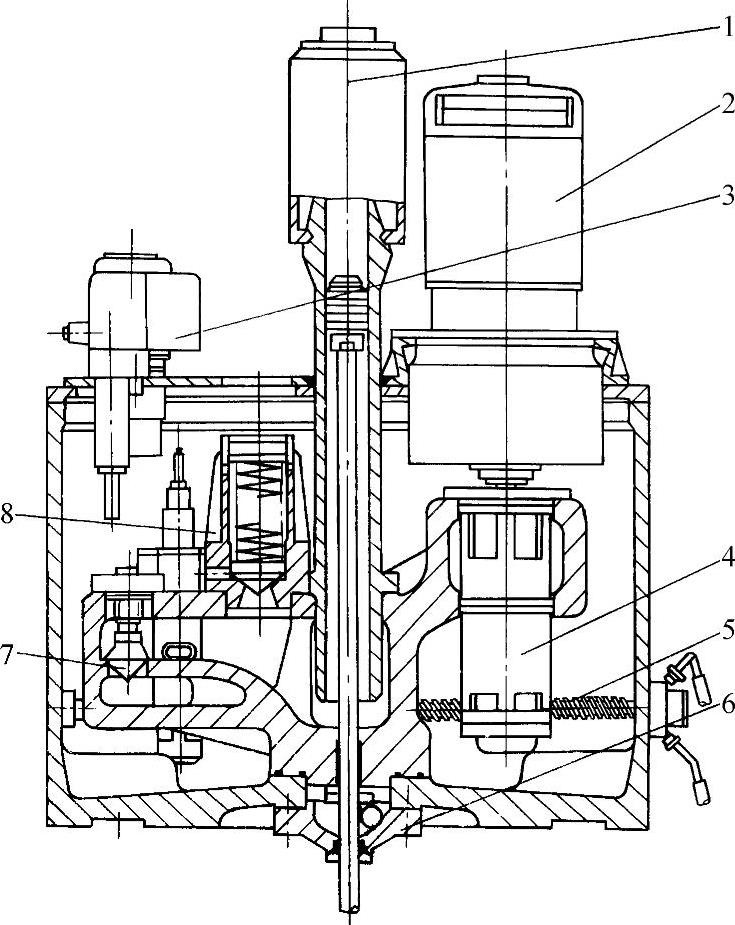

图3-4-1所示为拉斯科公司的KGK系列液压模锻锤。图3-4-2所示为KGK系列的液压动力头。

液压动力头是由带气室的液压缸、主油泵和主控制阀组装的组合体、电动机与飞轮组合体、控制泵与先导电磁阀、油温自动控制装置和油箱五部分组成。液压控制系统包括单向阀、排油阀、液压泵卸荷阀、溢流阀及二个先导电磁阀。主液压泵为大流量三螺杆泵[13]。各液压元件之间直接连接,没有管道。整个液压系统比较紧凑,液压损失较小,效率较高。

当液压泵卸荷阀关闭时,主液压泵输出的油经单向阀进入液压缸下腔,锤头在液体压力作用下提升,活塞顶部空气被压缩,储蓄能量。这样,当进行下一次打击时,气垫便推动锤头向下加速运动,使锤头在行程较短的情况下,仍获得足够的打击能量。

图3-4-1 德国拉斯科公司的KGK系列液压锤

1—砧座 2—立柱 3—模垫 4—导轨 5—锤头 6—锤杆 7—锤杆密封 8—液压动力头 9—操纵板

当卸荷阀打开,液压泵输出的油不再进入液压缸,而通过卸荷阀回油箱,锤头实现“悬空”,停止不动。锤的打击是由排油阀控制。当排油阀打开,液压缸下腔排液。由于液压缸直缸很小,排油通道较大,阻力较小,使锤头可实现快速下行。全行程的打击次数为60~80次/min。工作液压力为24.5×105Pa,瞬时尖峰压力可达70×105Pa。液压泵卸荷阀和排油阀分别由控制泵供油的先导电磁阀控制。气室的充气压力为7×105Pa。

(https://www.xing528.com)

(https://www.xing528.com)

图3-4-2 拉斯科公司KGK系列液压锤的液压动力头

1—液压缸 2—驱动电动机与飞轮组合体 3—控制泵电动机 4—三螺杆泵 5—油的冷却与加热装置 6—锤杆导向和球形密封装置 7—单向阀 8—溢流阀

液压动力头内设有两个冷却器。每个冷却器包括一个支承管以及绕在支承管外部的冷却水管。为了在寒冷季节开锤之前对油进行预热,在支承管内设有电热器。油的温度自动控制系统保证得到恒定的理想的油温,使锤的工作性能不受环境温度以及工作情况的影响,并且延长了油的使用寿命。

由于采用气液传动,由锤头加速向下、打击、加速回程、制动和上停顿组成的单次工作循环中,只在加速回程时油泵有高压油输出,在刚提升的瞬间,因要克服惯性负载,需要较大的提升力,出现油压峰值。待提升速度达到液压泵元件数值后,油压就较低了。在工作循环的其他阶段,液压泵处于卸荷状态。这是典型的间歇性负载,正如图中所示,驱动电动机和液压泵之间带有一个惯量甚大的飞轮,说明这是液压泵电动机带飞轮拖动,以工作循环的平均负载确定电动机功率,以负载图上的盈亏功确定飞轮的转动惯量。这是KGK系列液压锤的主要节能措施。

对于KGK系列的液压锤,不同的打击能量只能依靠不同的落下高度来得到。固定在缸盖上的细长杆(图未画出)和中空的锤杆组成电容式位移传感器,随时向控制系统输送锤头的位置信号,按预先调定的转换点,使锤头能及时地改变运动方向。程序控制系统能以无级调整的四种高度连续进行六次轻重不同的锻击。对于一般锻件来说,有六次锻击就已足够。

KGK系列液压锤采用细锤杆通过橡胶缓冲装置与锤头连接的结构形式(见图3-4-1)。由于采用较低的打击速度和因直径小而降低了锤杆的质量,大大降低了锤杆的冲击动能,而此能量大部分为缓冲装置所吸收;藉助于缓冲件的不均匀变形和锤杆能作少量的径向移动,显著地减少因偏心打击而产生于锤杆内的附加弯曲应力,使锤杆的受力条件改善,导致锤杆使用寿命的提高[6]。

我国沈阳重型机器厂曾引进KGK250型液压动力头和德国隔而固(Gerb)公司的隔振基础,将1t蒸汽-空气模锻锤改造为配有隔振基础25kJ模锻气液锤,为在我国发展液气锤和隔振技术提供了成熟的经验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。