板料多工位压力机是一种自动化程度很高的冲压设备。在滑块的一次行程中,能够按照设计要求,在不同工位上完成落料、冲孔、拉深、弯曲及切边等多种冲压工艺,工位之间用送料机构传送冲压件。滑块的每次行程,都同时冲压各工位上的工件,因此,在连续行程时,滑块每分钟的行程次数就是机器每分钟生产的零件数,适合于大批量生产。一般认为合理批量对于小尺寸冲压件是每月8万件,较大尺寸冲压件是每月1万到3万件。中小规格的多工位压力机,在无线电工业、电器、仪表、日用品和五金等行业应用很广。在汽车、轴承等行业中,则应用较大规格的多工位压力机。近年来,随着汽车工业的发展,我国也开始研制大型的板料多工位压力机,例如济南第二机床集团公司先后研制了20000kN和50000kN的多工位压力机。

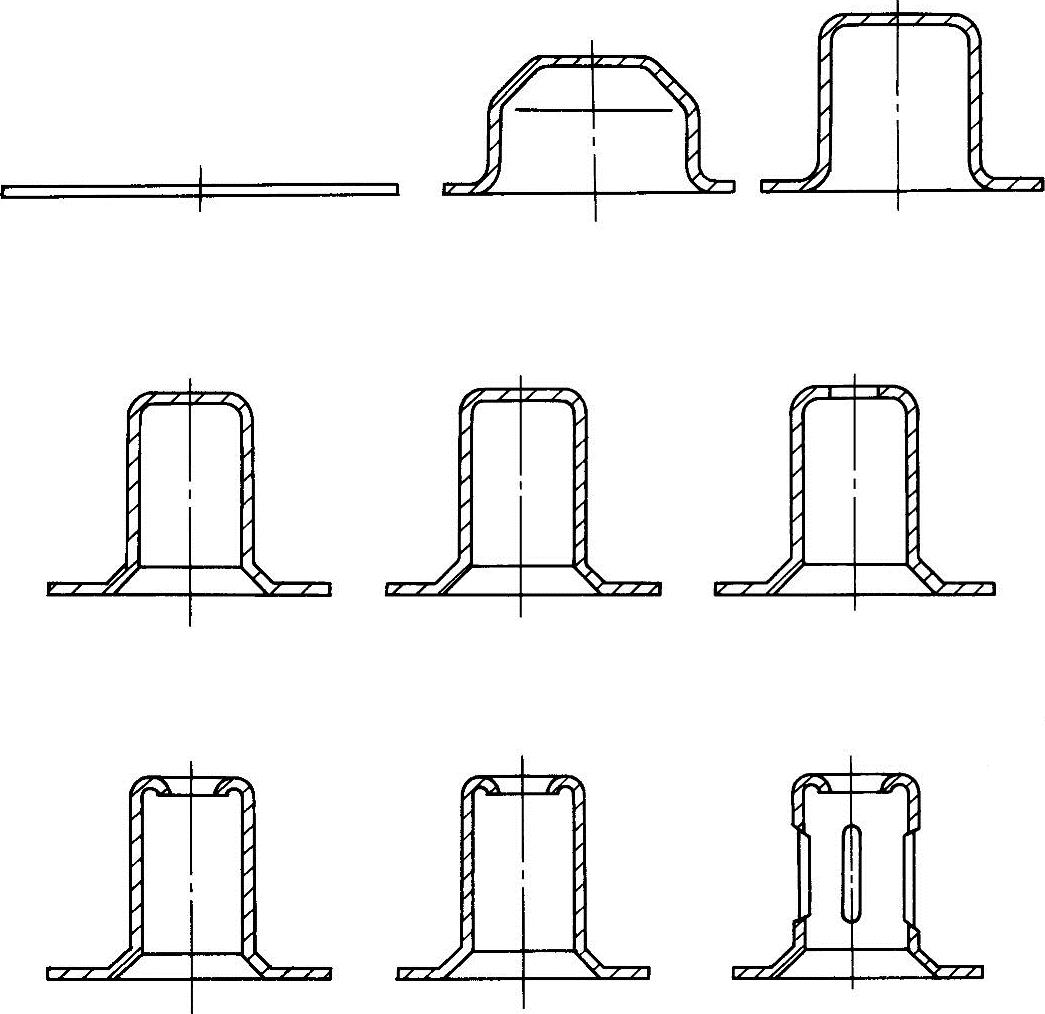

图2-7-1所示为在一台多工位压力机上冲压汽车车灯零件的工艺图。

在大批量生产冲压件时,选用板料多工位压力机有以下优点。

1)一台板料多工位压力机,可代替多台通用压力机,所以占用车间面积减少,操作工人也大大减少,而生产率却提高很多,它比多台压力机组成的流水线生产率高二到三倍,比半自动冲压线高50%;尤其是不需要半成品中间运输及贮存,更节省车间面积。

2)因工序细化,每个工位都可以用简单模,因而便于加工和热处理,提高了模具寿命。

3)机器行程次数高,且连续生产,在材料还没有出现加工硬化时,就进行下一工序的冲压,所以各工序间不需要中间退火,缩短了生产周期。(https://www.xing528.com)

图2-7-1 汽车车灯零件冲压工艺图

4)因机器采用自动送料,双手不用进入冲压空间,而且连续生产,所以工人操作很安全,劳动强度降低,劳动条件改善。

5)减少操作工人,降低生产成本。

板料多工位压力机的主要缺点是结构比较复杂,价格贵,维修比较难,工艺范围较窄,加上换模及调整时间较长,工位距不能改变等问题,所以不适合中小批量的多品种生产。在一些新型的多工位压力机上,由于采用了快速换模装置,大大缩短了换模时间,合理批量的件数已大为下降,因此,更扩大了多工位压力机的应用范围。以多工位压力机代替由多台压力机组成的冲压自动线是冲压件生产的发展方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。