刚性离合器是靠接合零件把主动部分和从动部分刚性连接起来。这类离合器根据接合零件的结构可分为转键式、滑销式、滚柱式和牙嵌式,用得最多的是转键离合器。

1.转键离合器

转键离合器按转键的数目可分为单转键式和双转键式两种。转键中部的形状有半圆形和矩形,相应称为半圆形转键离合器和矩形转键离合器,后者又称为切向转键离合器。

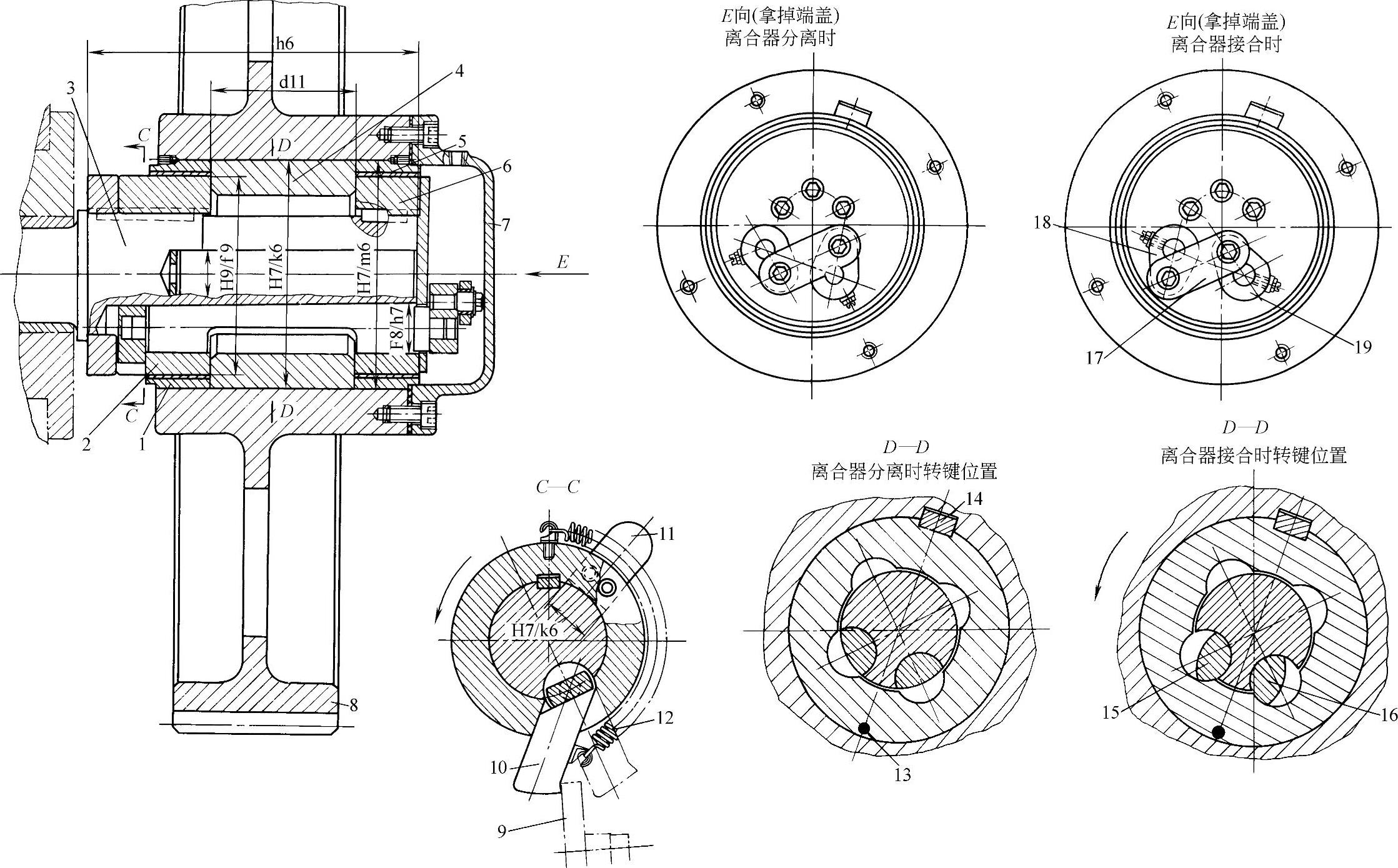

图2-2-17所示是半圆形双转键离合器。主动部分的大齿轮8并不与从动部分的曲轴3装在一起,而是通过两个滑动轴承1和5支承在与曲轴固接的内套2和外套6上,所以,大齿轮可以自由转动,不带动曲轴。在曲轴的端部加工出两个半月形的槽,其上装有两个圆柱形的转键15和16。转键的中部也做出半月形缺口,当这两个半月形的轮廓重合时,则曲轴的外圆组成一个整圆(见D—D剖面的左图)。在大齿轮内孔的中部装有中套4,其上做出四个缺月形的槽。当转键的半月形缺口转入中套缺月形的槽内时(见D—D剖面的右图),则大齿轮带动曲轴一起转动。转键的尾部装有尾板10,其上装有弹簧12。当弹簧将尾板拉至图示虚线位置时(见C—C剖面),则转键转至结合位置(D—D剖面右图),压力机起动。如欲使压力机的滑块停止运动,可将关闭器9转动一角度,挡住尾板,而曲轴继续旋转,由于相对运动,转键转至分离位置(D—D剖面左图),大齿轮空转。装在曲轴另一端的制动器将曲轴制动。

此离合器有两个转键,即工作键(或称主键)16和副键15。在压力机冲压工件时工作键起作用。在压力机传动系统反转时,副键起作用。此外,副键还可以防止滑块的“超前”运动,避免撞击。两个转键的运动联系是靠在键尾的四连杆机构来完成(见E向视图)。一些小型压力机,则只有一个转键。

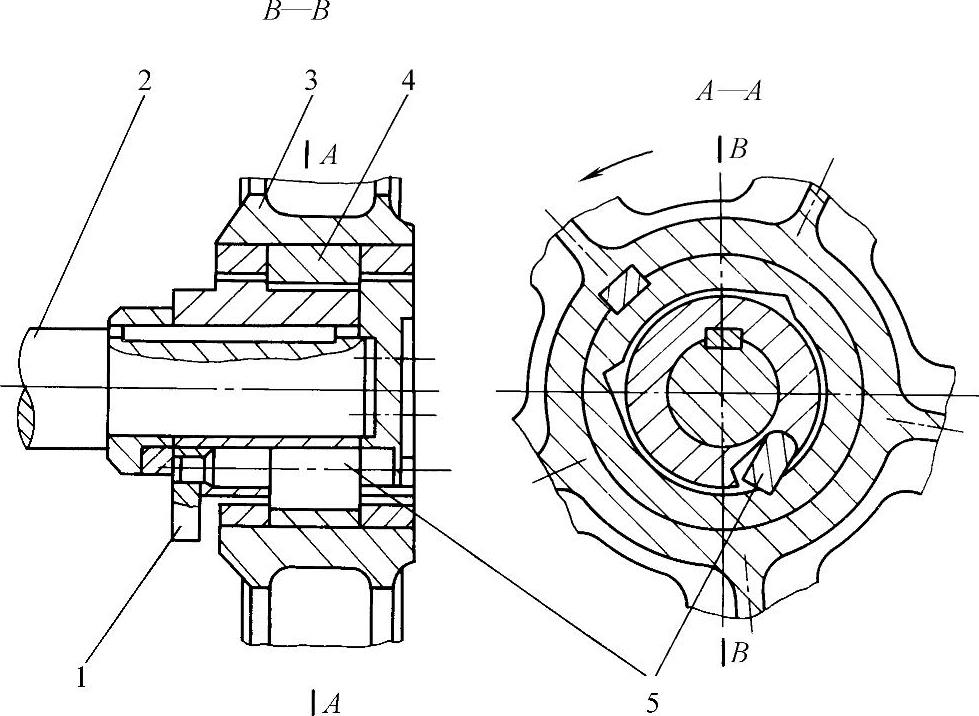

图2-2-18所示为矩形转键离合器,它与上述半圆形转键离合器的主要区别在于转键的中部呈近似的矩形截面,强度较好,但转动惯量较大,冲击较大。

2.转键离合器的操纵机构

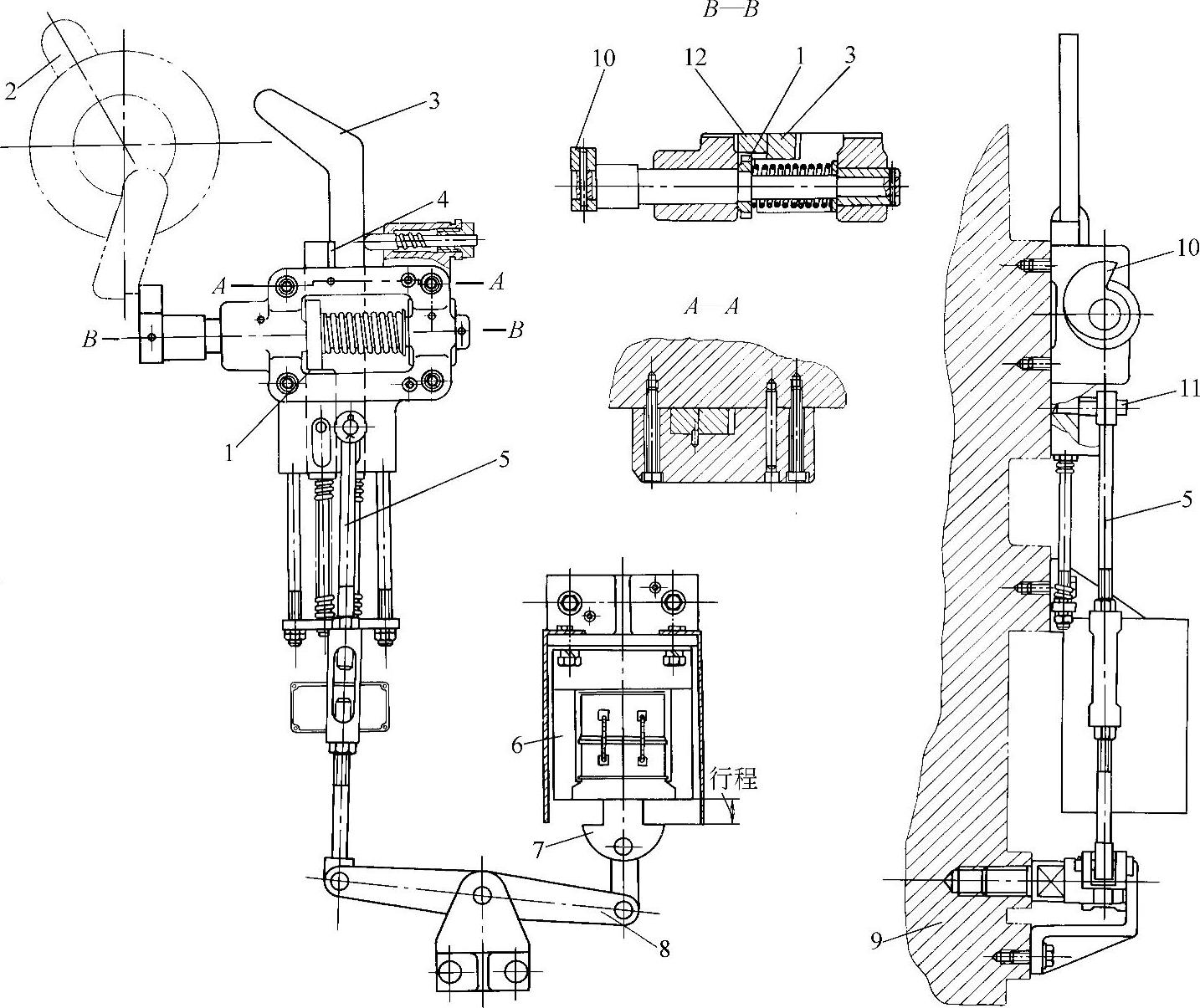

上述的关闭器转动是靠操纵机构来实现的。图2-2-19所示是用电磁铁控制的操纵机构,可使压力机获得单次行程和连续行程。

单次行程:预先用销子11将拉杆与右边的打棒3连接起来,然后踩下踏板,使电磁铁6通电,衔铁上吸,拉杆向下拉打棒,由于打棒的台阶面4压在齿条12上面,齿条也跟着向下运动。齿条带动齿轮1和关闭器10转过一定角度,尾板与转键便在拉簧(见图2-2-17)的作用下转动,离合器结合,曲轴旋转,滑块向下运动。在曲轴旋转一周之前,操作者即使没有松开操纵踏板,电磁铁仍然处于通电状态,但随曲轴一起旋转的凸块2(见图2-2-19及图2-2-17中的C—C剖面)将撞开打棒,齿条与打棒脱离,并在下端弹簧的作用下向上运动,经齿轮带动关闭器回到原来的位置,离合器脱开,曲轴停止转动,滑块完成单次行程。若要再次工作,必须先使电磁铁断电,让打棒在弹簧的作用下复位,并重新压住齿条才能实现。因此,这种机构能够防止连冲现象。

连续行程:预先用销子将拉杆与左边的齿条连接起来,这样,凸块和打棒将不起作用。如不松开踏板,电磁铁不断电,则滑块便以连续行程进行工作。

采用上述操纵机构,由单次行程转换成连续行程时,需要拆装拉杆上的销子,使用不够方便。因此某些压力机的转键离合器操纵机构,拉杆直接与齿条连接,由电气控制线路与操纵机构密切配合,只要改变转换开关的位置,即可实现单次行程与连续行程的变换,使用比较方便,但电气控制系统容易产生故障。

综上所述,刚性离合器具有结构简单,容易制造和不需气源等优点。但由于转键等结合件接合时冲击较大,容易损坏,噪声较高,只能在上死点附近脱开,不能实现紧急停车,给压力机的安全操作带来困难。因此,这类离合器一般用在1000kN以下的小型压力机上,有些国家则用在200kN以下的压力机上。

3.安全刚性离合器

为了使刚性离合器能够实现紧急停车,给压力机的安全操作提供条件,必须对现有的刚性离合器加以改造,添加急停机构。具有急停机构的刚性离合器称为安全刚性离合器,或称寸动刚性离合器。近年来,国内出现了多种安全刚性离合器,但是,都处于研制阶段,有待于在生产中进一步检验。下面介绍两种这样的离合器。

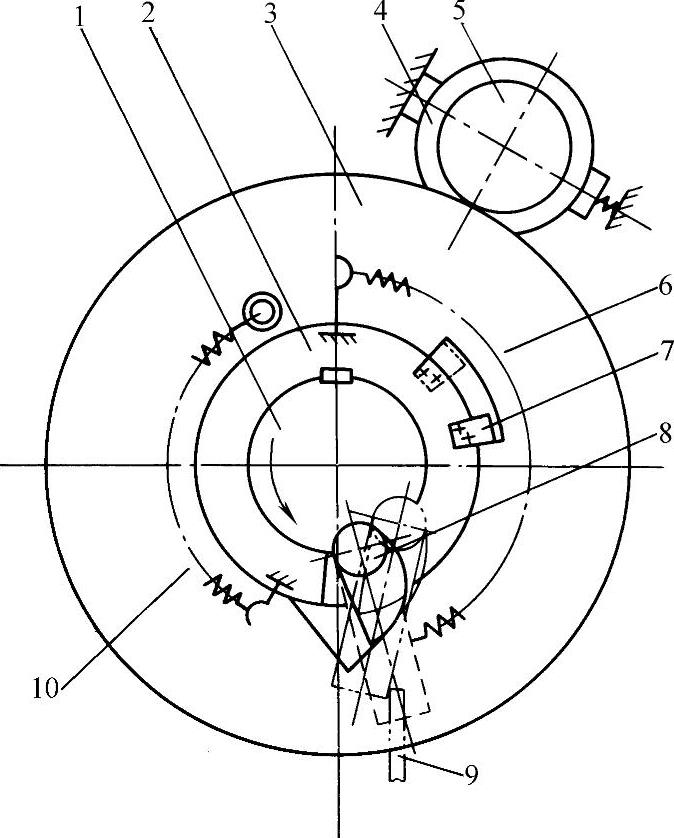

1)凸轮式安全刚性离合器,图2-2-20所示为其工作原理图。内套2与曲轴1用平键固接,其外圆与大齿轮3相配合。大齿轮侧面的内圈上加工出凸轮曲线。此凸轮曲线与转键8的键柄上的凸轮曲线啮合。当需要压力机急停时,制动器4制动,小齿轮5不动,则大齿轮固定。曲轴在惯性作用下继续转动(图示为反时针方向)。由于相对运动,转键转至假想线位置,离合器分离。此时,装在内套上的限位块7与大齿轮的沟槽相撞,并和主制动器(压力机原有制动器)一起吸收从动系统的剩余动能,使压力机紧急停车。欲需重新开动,可把制动器松开,大齿轮在复位弹簧10的作用下,向反时针复位,同时转键在结合弹簧6(原有弹簧,相当于图2-2-17中的零件12)的作用下复位,离合器重新结合。在正常工作时,上述的急停机构不起作用,转键是靠结合弹簧和关闭器9(原有关闭器,相当于图2-2-17中的零件9)的共同作用下达到开停目的的。(https://www.xing528.com)

图2-2-17 双转键离合器

1、5—滑动轴承 2—内套 3—曲轴 4—中套 6—外套 7—端盖 8—大齿轮 9—关闭器 1O—尾板 11—凸块 12—弹簧 13—润滑棉芯 14—平键 15—副键 16—工作键 17—拉板 18—副键柄 19—工作键柄

图2-2-18 矩形转键离合器

1—尾板 2—曲轴 3—大齿轮 4—中套 5—矩形转键

图2-2-19 电磁铁控制的操纵机构

1—齿轮 2—凸块 3—打棒 4—台阶面 5—拉杆 6—电磁铁 7—衔铁 8—摆杆 9—机身 10—关闭器 11—销子 12—齿条

由上述的工作原理得知,此种安全刚性离合器有如下优点:①急停机构与工作机构分离,互不干涉,避免结合时的重复响声,并大大提高可靠性。②采用凸轮式转键加速分离机构和蹄块式制动器,转键脱离迅速,制动距离小。

图2-2-20 凸轮式安全刚性离合器工作原理图

1—曲轴 2—内套 3—大齿轮 4—制动器 5—小齿轮 6—结合弹簧 7—限位块 8—转键 9—关闭器 10—复位弹簧

2)拨叉式安全刚性离合器,图2-2-21所示为其工作原理图。工作原理与上述的相似,只是开关零件用拨叉代替凸轮。即在齿轮4一侧的轮毂上做出缺口,有如拨叉,可以拨动转键3的键柄,使转键转动。当需急停时,使制动器7制动,齿轮6不动,与其啮合的齿轮4及其上的拨叉也不动。曲轴1及内套2在惯性作用下继续转动(图示为逆时针方向)。由于相对运动,转键由结合位置(实线位置)转至分离位置(假想线位置),从动系统在原有制动器(经过改装)的作用下被制动。当需重新起动时,使制动器7分离,齿轮4在复位弹簧5的作用下按逆时针方向复位,并通过拨叉使转键结合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。