20世纪末叶,由于数控技术及计算机技术的广泛应用,使传统工艺与现代技术相结合,冲孔及拔伸液压机的结构也得到了新发展。新的结构及生产线的共同特点是:为了减轻设备重量,压力机采用预应力框架结构,同时增加压力机导向长度和刚性,用以提高毛坯精度。有的采用一机多工位或带滑动冲头,既可实现多工位操作,也可实现单工位联线生产,比较灵活。有的设备将冲孔和拔伸联合在一台设备上,占地面积很小。为提高生产率,工序与工序间、工位与工位间用机械手操作。在使用程控、数控或微处理机操作后,可实现生产过程的自动化。

所谓联合压力机,就是在设计设备时,允许装两套以上的模具,允许在偏心载荷下工作;或者是两个机身组合在一起;或者是两个副缸分布在主缸和机架的两侧;这样,能使毛坯在一台压力机上同时完成预压、冲孔和拔伸工序。这种类型是比较先进的结构。

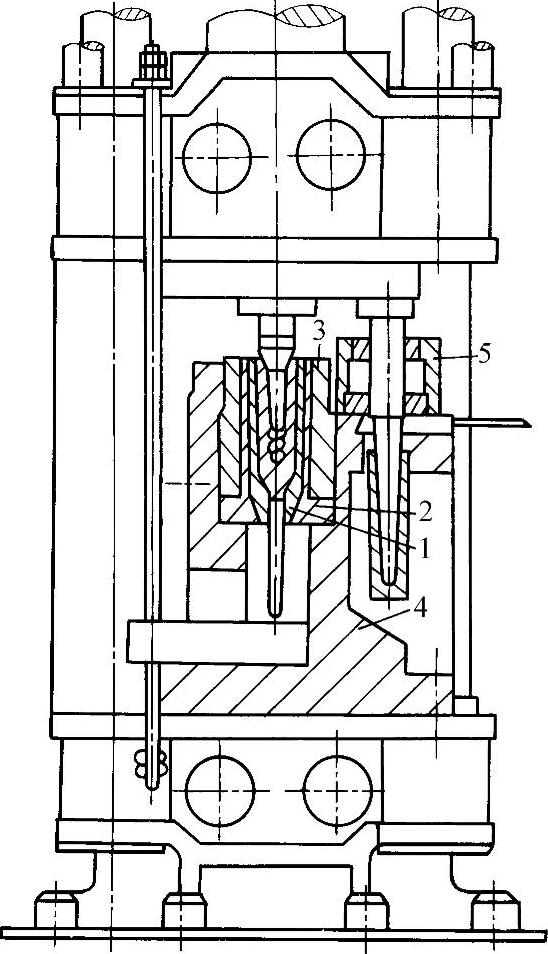

图1-8-6所示是冲孔和拔伸工序组合在一起的联合水压机。由于冲孔力远大于拔伸力,而且冲孔工序需要中央顶料器,所以在联合水压机中,冲孔模具总是安装在工作台的中央位置,而拔伸和预压等模具则装在两侧。

图1-8-6 冲孔和拔伸联合水压机

1—冲模内套 2—中间衬筒 3—外套 4—模座 5—模圈支承架

图1-8-7 两侧带拔伸工位的联合水压机

图1-8-7所示是另一种形式的联合水压机。框架中间是冲孔压力机,两侧是拔伸压力机。两个侧机身用于拔伸,一是为了平衡生产能力,因为冲孔工序速度快,拔伸工序速度慢;二是当需要四道以上模圈进行拔伸时,两侧的拔伸压力机可以串联起来进行。从图中尚可看出,中间的冲孔冲子外面,套有可移动的预压空心冲子。即当冲头第一次工作行程时,把毛坯压入模套,进行镦粗,随即将空心预压冲子从侧向旋转移去,露出冲孔冲子,在第二次工作行程中完成冲孔工序。顶料动作同时由回程缸完成。两侧的拔伸方式是倒拔的。带有模圈的工作台靠各自下面的两个工作缸提供动力,使之产生自下而上的运动。回程时靠上方的两个回程缸以及自重使拔伸工作台返回原位。工件在退料器的作用下通过弧形滑槽落至地面。这种联合水压机由于缩短了运输路线,生产率可高达1~2.5件/min。

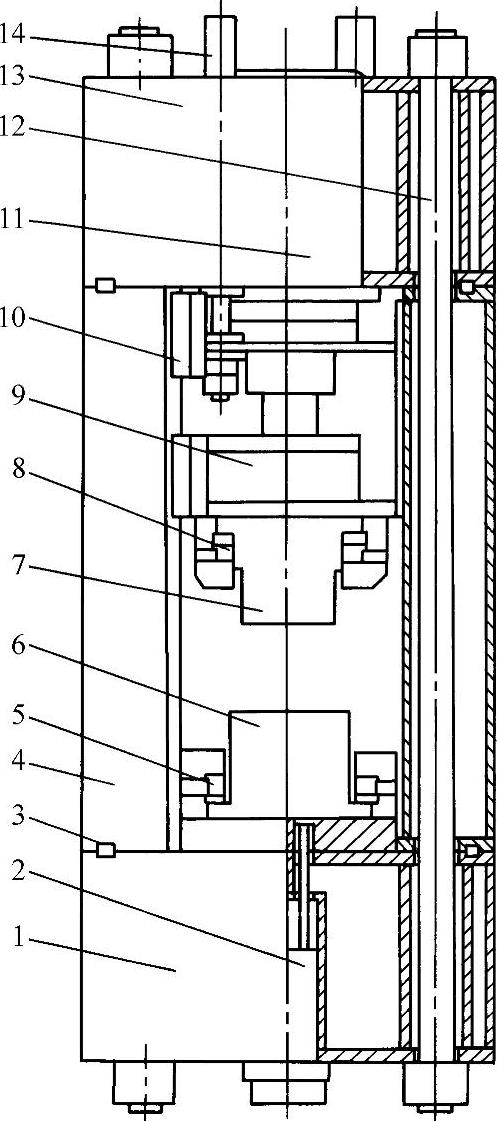

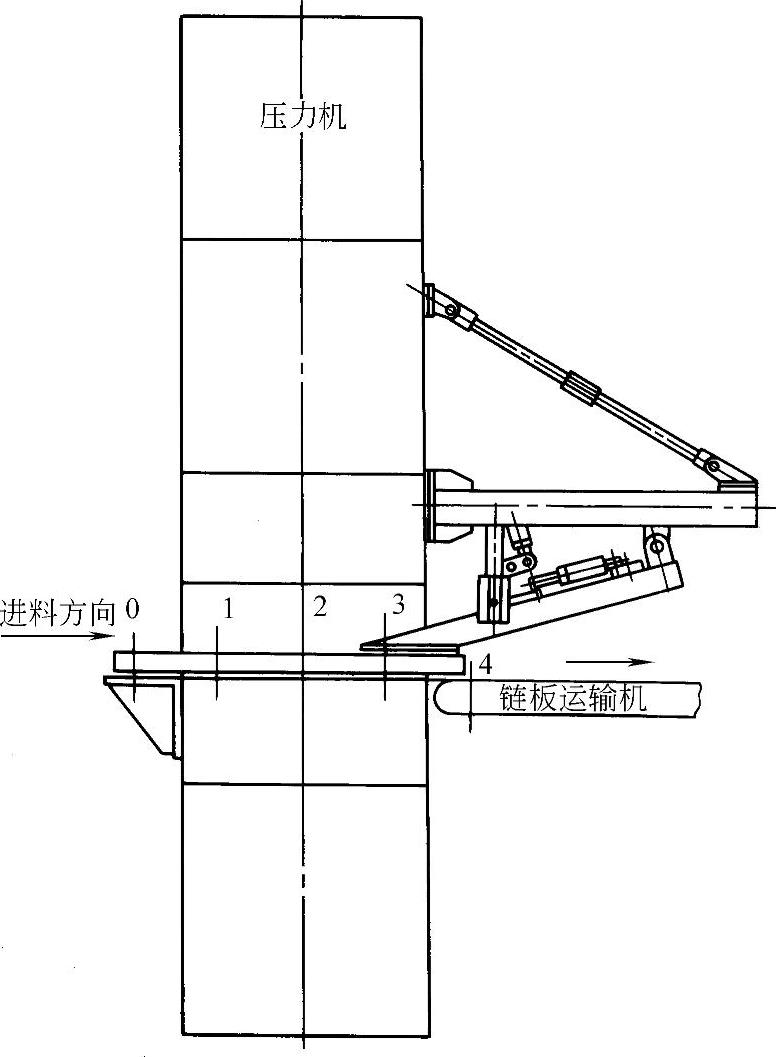

西安重型机械研究院开发研制了一台16000kN多工位模锻液压机,它具有镦粗、成形和冲孔三个工位,是大型轴承环锻造自动生产线上的关键设备,用来为后部辗环机提供带孔的锻坯。液压机配有步进机械手,它实现锻件的工步转移,并将锻好的环坯送到出口处的链板运输机上运往辗环机。冲孔后的料芯从压力机下梁孔中溜出,由料芯提升运输机收集起来。压力机有模具快速夹紧和松开装置,配合换模车可以方便地从压力机内拉出用过的模具,换上新模具。图1-8-8所示为16000kN多工位模锻液压机的本体结构简图。图1-8-9所示为悬挂式步进机械手的示意图,图中表明了毛坯由进料至出料的各个工位。(https://www.xing528.com)

图1-8-8 16000kN多工位模锻液压机本体结构简图

1—下梁 2—顶出缸 3—定位键 4—侧立柱 5—下模夹紧装置 6—下模 7—上模 8—上模夹紧装置 9—动梁 10—两段式 形导轨 11—主缸 12—拉杆 13—上梁 14—回程缸

形导轨 11—主缸 12—拉杆 13—上梁 14—回程缸

表1-8-9为16000kN多工位模锻液压机的主要技术参数。压力机的液压控制采用油泵直接传动,主控阀门采用二通插装阀集成块。

图1-8-9 悬挂式步进机械手

0工位—受料工位(在压力机外) 1工位—镦粗工位 2工位—成形工位 3工位—冲孔工位 4工位—出料工位(在链板运输机上)

表1-8-9 16000kN多工位模锻液压机主要技术参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。