四边折边机是1977年意大利萨尔瓦尼尼(Sal-vagnini)公司研制成的一种新型板料折边设备,它是加工盒形面板类零件的最理想设备。此后,各国相继开发了多个品种的四边折边机,广泛应用于各个生产部门。

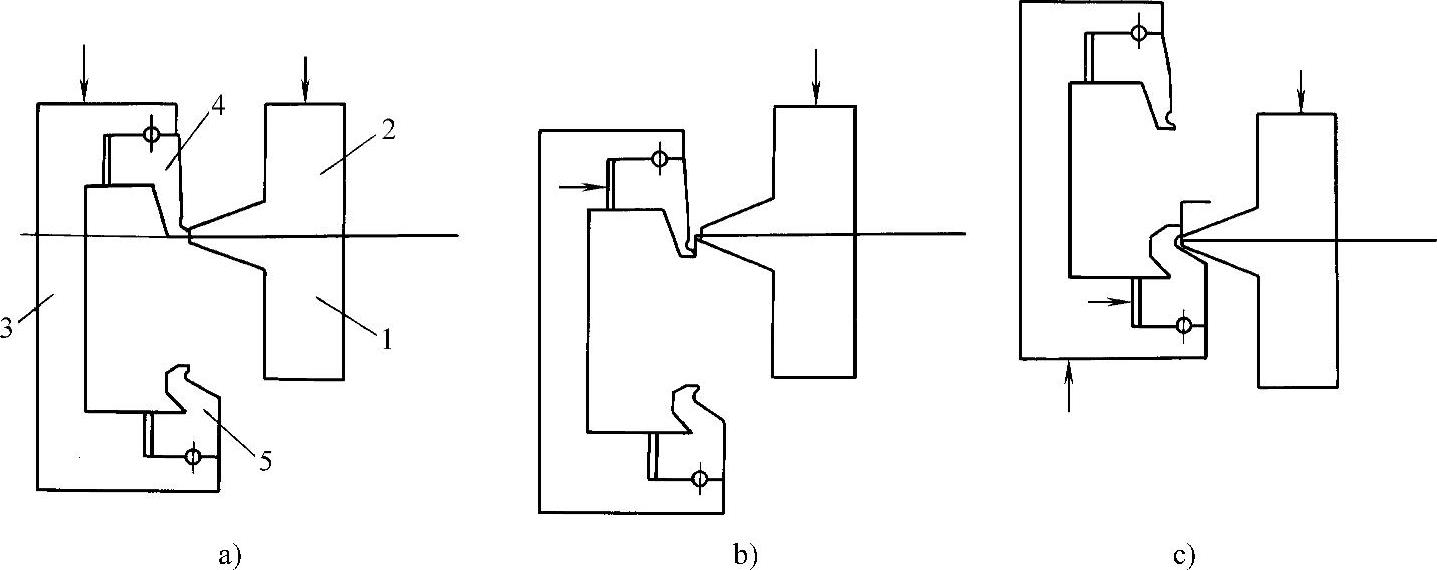

(1)工作原理 如图1-7-20所示,液压缸驱动的上压紧模2垂直向下运动,把板料压紧在下压紧模1上,板料前端只伸出待折边的部分,上折边模4和下折边模5都安装在C形模座3上,模座3也用液压缸驱动作垂直上、下运动。向下运动时,上折边模对板料进行向下折边,见图a及b,而向上运动时,下折边模对板料进行向上折边,如图c所示。此外,C形模座还可作左右运动,在上、下折边模把板料折成一定角度后,C形模座水平向右移动,可进一步把板料折弯成更尖锐的角度。由于在折边过程中,板料本身始终在水平面内保持不动,消除了一般折弯机中复杂的板料运动,能够得到较高的折边精度,容易实现自动化操作。

图1-7-20 四边折边机工作原理

1—下压紧模 2—上压紧模 3—C形模座 4—上折边模 5—下折边模

(2)结构概述 四边折边机由双向折边机构、定位工作台、操作机、上下料装置、数控系统和电气控制系统组成。

待折边的板料一般已在四角冲出切口,当真空吸盘将单张板料送到上料装置的轨道上,再用磁性输送带将板料传送到定位工作台上定位,定位压紧后,操作机根据指令带着压紧的板料向双向折边机构送进,并开始折边工序。对于长方形的板料,一般先折短边,每折一道弯时,操作机将板料送进给定的距离,第一个短边的全部折边工序完成后,操作机带着板料退回,由回转机构使板料绕着压料杆轴在水平面内回转180°,开始折第二个短边,以后依次回转,完成两个长边的折边。

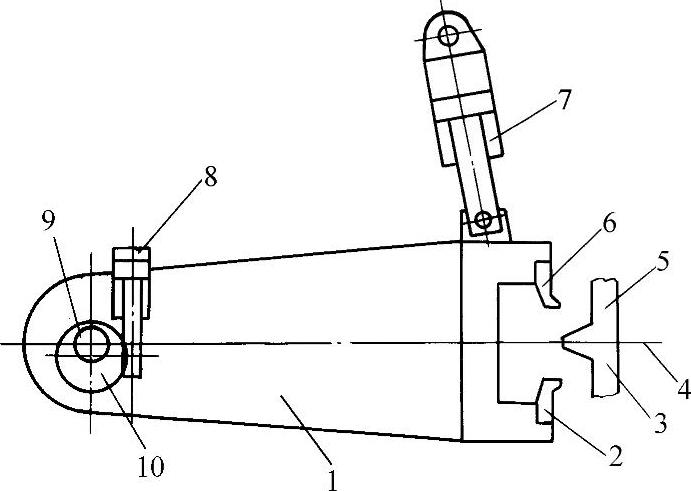

(3)双向折弯机构 如图1-7-21所示,折边滑块1由两个尾部悬挂的液压缸7驱动并绕后面的偏心轴9作上、下摆动,向上摆动时,由下折边模2对板料进行向上折边,向下摆动时,由上折边模6对板料进行向下折边,向上和向下折边的最大角度一般不超过85°,如要求更大的折弯角,则由液压缸8推动齿条使偏心轴9上的齿轮10回转,带动偏心轴9转动,使折边滑块1向前运动,进行水平折边,以增大折弯的角度。两个液压缸7各自用比例调速阀控制,并以光栅检测活塞杆的位移,组成闭环控制系统,以实现两个液压缸的同步运动及行程终点的位置控制。液压缸8的下面有机械挡块,用伺服电动机根据程序指令来调节其位置,从而精确控制液压缸8的活塞杆行程及折边模的水平位移,以保证折弯角的最终精度。

图1-7-21 双向折边机构

1—折边滑块 2—下折边模 3—下压紧模 4—板料 5—上压紧模 6—上折边模 7、8—液压缸 9—偏心轴 10—齿轮

(4)定位机构 如图1-7-22所示,操作机带着装在其上的后挡块3推动板料4前进,抵靠到前挡块1(共设有三组前挡块,可根据板料4的大小来选择一组)上,完成板料前后方向的定位。右侧挡块2和左侧挡块5各自用伺服电动机通过滚珠丝杠驱动,向中心移动,使板料在左右方向上完成定位。

(5)操作机 操作机的压紧盘由液压缸驱动,将板料压紧在转盘上,回转机构则由伺服电动机经过齿形带和蜗轮蜗杆副带动转盘回转,在转盘轴上装有高脉冲光电编码器,组成闭环控制系统,回转精度的误差不超过0.02°。

(6)可伸缩的压紧模 如图1-7-23所示,折边时,必须先用上压紧模在板料全长上压紧,为了适应不同长度的板料,上压紧模由若干不同长度的模块组成。中心模块2与上面的垂直液压缸连接,可以向上提升,两侧各有若干不同长度的中间模块,两端则各有一个端角模块。当盒形工件已形成内翻边缘时,为了取出上压紧模块,可以先用液压缸向上提起中心模块,再由两侧的两个水平液压缸推动两侧模块,使中间模块和端角模块向中心靠拢,这样就可方便地取出,装入时则正好相反,以便组合后的压紧模总长度与盒形面板工件的长度相符合。

图1-7-22 定位机构示意图

1—前挡块 2—右侧挡块 3—后挡块 4—板料 5—左侧挡块

图1-7-23 可伸缩的压紧块

1—工件 2—中心模块 3—侧模块 4—端角模块(https://www.xing528.com)

(7)主要技术参数 W63K—2×2000型四边折边机的主要技术参数如下:

板料厚度:0.5~2mm。

板料毛坯最大尺寸:1200mm×2000mm。

折弯角度:5°~120°。

折弯最小圆角半径:1mm。

折弯边缘最小高度:12mm。

零件边缘最大高度:160mm。

板料每边最多折弯次数:5。

数控系统控制轴数:7。

(8)四边折边机的特点

1)最大优点在于折弯过程中不需要操作板料,生产率和自动化程度大为提高。

2)不需要更换上、下折弯模。节省了更换模具时间,也不必配备多种模具。

3)对已冲剪好的板材,以板材的切口定位,一次定位完成多边折弯,消除由于多次重复定位引起的积累定位误差,折弯精度高。

4)先进的结构设计,具有刀具动态补偿,角度精度为±30′,折弯后两个对边的平行度为±0.1mm/m。

5)加工过程中,板料的送进与转动都是连续地自动进行,因此加工时间比其他折弯中心短很多,特别是折盒形工件。

6)较强的软件功能,可完成压紧器的自动编程与折弯程序的自动生成,使准备工作大为缩短。

7)由于折弯机理不同,可完成其他折弯中心无法完成的折弯工序,因此可使产品结构设计更简化和更合理。

在2005年萨尔瓦尼尼公司展出的P4-2516型金属薄板多边折弯中心,特别适用于多品种、小批量生产。工件改变时,无需更换模具,折弯时间短,效率高。如折一件4次90°正折弯工件仅需28秒;折一件2次90°正折弯,8次90°负折弯,4次45°正折弯的复杂工件仅需44秒。可加工板料最大宽度1500mm,最大长度2695mm,最大对角线长度2800mm,最大厚度为2.5mm(碳钢)、2.0mm(不锈钢)和3.0mm(铝);成品工件最大折弯长度2500mm,最大折弯高度165mm。具有自修正功能,可根据不同板料的材质、厚度、角度自动计算修正值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。