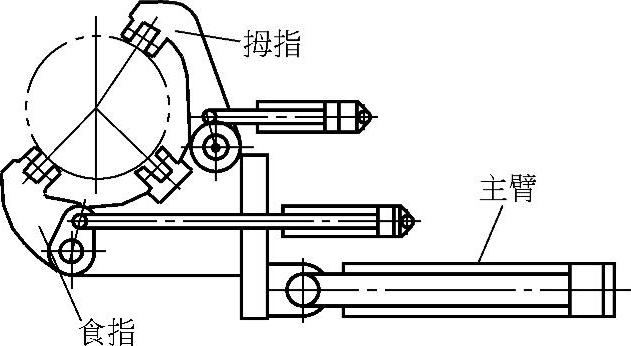

75MN短行程单动铝挤压机。短行程挤压机又叫紧凑型,它是在供锭坯时,挤压筒先后退,套住挤压杆,供锭器在模具和挤压筒之间供锭,由挤压杆顶住锭坯,供锭器退出,挤压筒前进,并闭合锁紧。这样可使挤压机大约减少一个挤压筒的长度,相应地采用了夹钳式自适应供锭机械手,其结构简图如图1-6-23所示。

图1-6-23 夹钳式供锭机械手简图

75MN铝挤压机采用预应力组合框架结构,平面导向,设置有挤压杆快速更换装置、挤压筒快速更换装置及快速换模装置。挤压筒除圆形挤压筒外,还有660mm×260mm的扁挤压筒。挤压筒采用电阻式加热,可对挤压筒分三段加热,热电偶测温,PLC自动控制及显示温度。

采用了固定垫挤压技术,设计了一种胀环式固定挤压垫,它被固定在挤压杆上,挤压时胀环被挤,弹性膨胀,其外径与挤压筒内孔配合,以阻止被挤坯料倒流,胀环磨损后,仅需更换胀环,不必更换整个挤压垫。采用固定垫挤压,节省了压余与挤压垫片的分离工序,取消了挤压垫片的循环供应系统。

为防止挤压时挤压垫片与铝锭粘接,采用了燃气自动润滑技术。在需要润滑时,火焰喷射装置自动打火,利用乙炔燃烧时的黑烟,喷满挤压垫片与锭坯接触的一面,一般挤压3~5次润滑一次。采用液氮吹模冷却装置,对模具进行直接冷却。

挤压速度的控制采用流量型比例阀控变量泵、拉绳式绝对值编码器对挤压行程位置连续检测并反馈,由PLC内专用挤压速度控制软件实现闭环控制。

模拟等温挤压控制:在前梁制品出口处安有高精密多波段且有背景补偿的远红外测温仪,将测得的制品表面温度值反馈到独立的控制系统,通过数据分析处理,将挤压速度数学模型和等温挤压速率相比较,得到一个最理想的挤压速度指令,自动调整比例伺服系统,改变泵的输出流量,以实现模拟等温挤压。

75MN铝挤压机也是以生产线的形式全套供货,包括锭坯加热、挤压、在线淬火、中断锯切、冷却、拉扭矫直、定尺锯切、装筐、时效处理等工序。

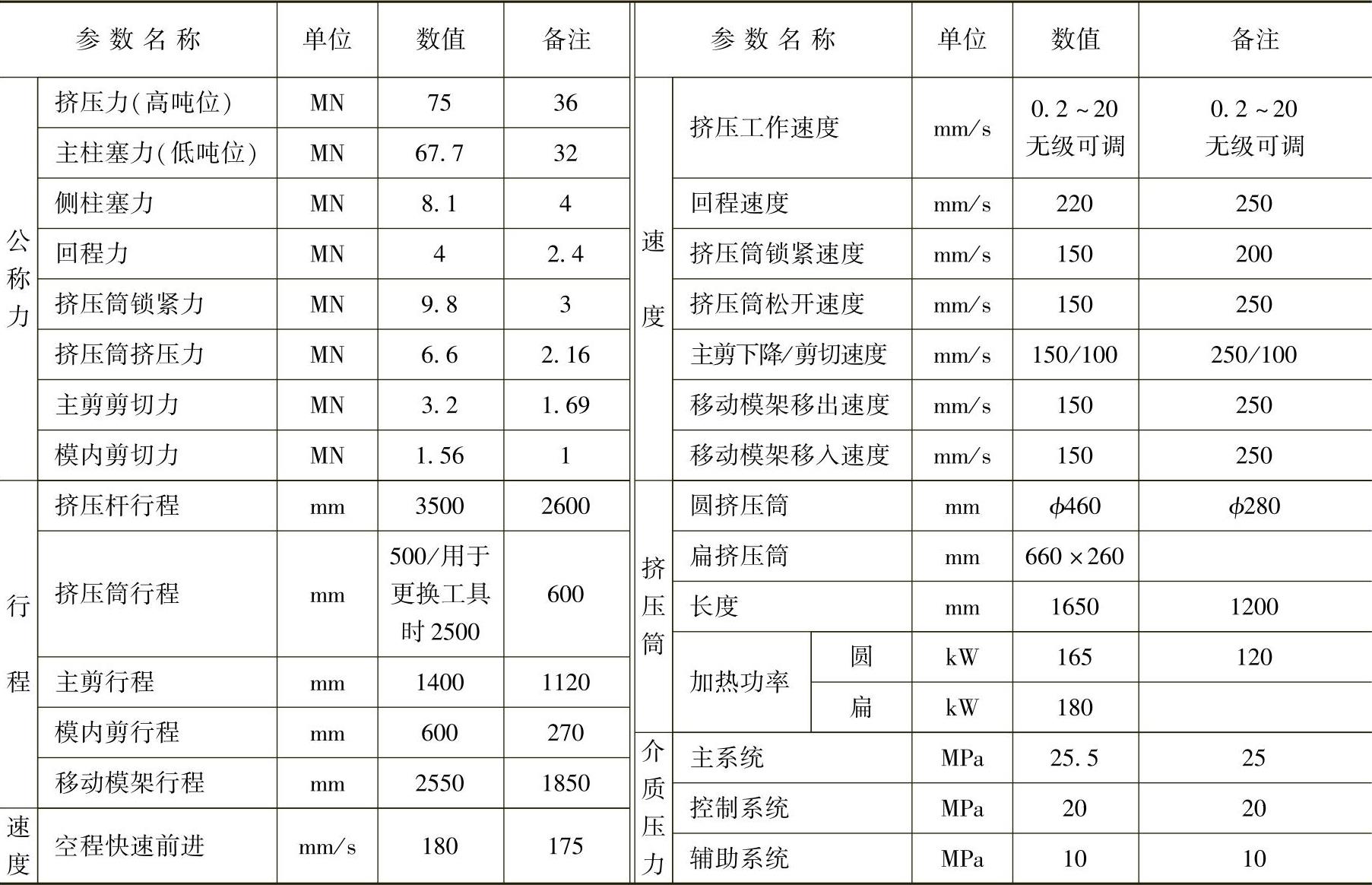

75MN和36MN铝挤压机的主要技术参数见表1-6-6。

40MN双动铜挤压液压机。用于铜及铜合金棒材、管材、型材的热挤压加工,可以实现正向挤压和冲孔反挤压。

挤压机采用预应力组合框架,内置式穿孔系统,X形平面导向。挤压筒装在挤压筒外壳内,三键定位,以保证受热膨胀时中心不变。移动模架采用三工位。有快速更换挤压筒、挤压杆和电动/手动转针装置。供锭机械手采用翻转两段式,有翻转液压缸、夹紧缸和锁销。

液压系统采用电液比例轴向变量泵和插装阀集成控制系统。控制部分采用上位工控机和PLC两级控制,配有压力传感器、位移传感器和温度传感器。

机后设备包括拉出装置、导料筒、过渡辊道、出料辊道、移料小车、切头锯、冷床、运输辊道、喷淋冷却装置、定尺锯、锯前辊道、定尺辊道、料头翻板、定尺机构、料筐等。

40MN双动铜挤压机的挤压制品规格为:

管材:外径 φ60~φ420mm(正挤φ60~φ300mm)。

壁厚 5~40mm。

棒材:φ40~φ300mm。

制品最大长度:10m。

40MN铜挤压机的主要技术参数为:

挤压力:40MN。

挤压梁空程前进力:5MN。

挤压梁回程力:3MN。

穿孔力:6MN。

穿孔回程力:2.6MN。

表1-6-6 75MN和36MN铝挤压机主要技术参数(太重)(https://www.xing528.com)

挤压筒锁紧力:3.3MN。

挤压筒松开力:5MN。

制品与压余分离剪力:1.97MN(主剪)。

挤压垫与压余分离剪力:1.5MN。

主柱塞行程:2100mm。

挤压筒行程:500/1600mm。

穿孔行程:900mm。

主剪行程:1180mm。

模架行程:1850mm。

主柱塞快速前进速度:200mm/s。

挤压速度:2~55mm/s(可调)。

2~20mm/s(闭环控制)。

回程速度:250mm/s。

穿孔速度:200mm/s(可调)。

穿孔回程速度:250mm/s。

挤压筒锁紧速度:280mm/s。

挤压筒松开速度:180mm/s。

模架移动速度:300mm/s。

挤压筒预热温度:450℃±15℃(可调)。

挤压生产率:30根/h。

工作介质压力:28MPa。

主机总装机功率:~2750kW。

机后设备总装机功率:~150kW。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。