1.可以同时提供冲裁力、压边力和反压力

精冲工艺过程是在压边力、反压力和冲裁力三者同时作用下进行的。其中压边力和反压力可根据具体零件精冲工艺的需要而无级单独可调。另外还要求压边系统有无级调节的部分自动卸压装置,精冲开始时,首先在压边力作用下V形环压边圈压入材料,实现压边后,压力机自动卸压到预先调定的压边保压力,然后进行冲裁,借以充分发挥设备的能力。

2.冲裁速度可调

为了避免刃口部位在冲裁过程中的瞬时温升过高,一方面需要改进润滑条件,另一方面要求限制冲裁速度,但限制冲裁速度将直接影响压力机的生产效率。为了解决上述矛盾,要求压力机的冲裁速度在额定范围内无级可调,以适应冲裁不同厚度的需要。目前精冲的速度范围为5~50mm/s。

3.滑块行程速度的变化应满足快速闭合、慢速冲裁和快速回程的要求

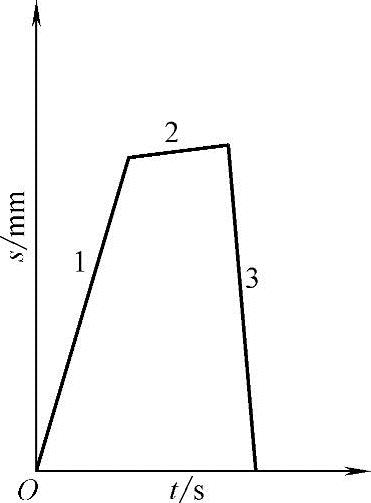

为了既满足工艺过程对冲裁速度的限制,又满足提高设备生产率的要求,必须在限制冲裁速度的同时尽量加快空行程的速度,为此精冲压力机滑块的行程曲线应如图1-5-1所示。

4.滑块有很高的导向精度和刚度

精冲模的间隙很小,一般单边间隙为料厚的0.5%。为了确保精冲过程中上、下模精确对中,一方面要求精冲压力机的滑块有精确的导向,另一方面还要求滑块在承受偏心载荷时有足够的刚性,保持原来的精度,否则,就会降低工件的质量和模具的寿命。

图1-5-1 精冲压力机滑块理想的行程曲线图(https://www.xing528.com)

1—空行程,快速闭合 2—工作行程,慢速冲裁 3—回程,快速闭合

5.封闭高度重复精度高,有精确的封闭高度指示

由于精冲模间隙很小,精冲时不允许凸模进入凹模,否则会增加工件的毛刺高度,降低模具寿命。为了保证既能将工件从条料上冲下来,又不使凸模进入凹模,要求压力机除了有较高的封闭高度重复精度以外,还要求压力机在监控上做到“无料不冲”。

在调节封闭高度时,为了消除压力机床身及滑块运动链的弹性变形影响,必须带着被冲的材料通过实际冲裁来调试,以每次冲裁后工件和条料尚未分离的连皮厚度,作为继续调节封闭高度的依据,为了避免凸模不进入凹模,务使每次的调节量略小于连皮厚度,采取逐次逼近,直到将工件从条料上冲下来为止。在这种条件下调定的封闭高度,一旦不带材料进行空冲,凸模就会进入凹模,使模具受到损伤,这种情况必须防止,为此压力机专门设置了料端检测和料末检测装置,它们可根据模具尺寸和送料步距预先设定所需的送料次数,料端检测动作后可指令滑块在送料达到预定的次数后才开始精冲,料末检测动作后可指令滑块继续精冲到预定次数后立即停止。送料装置继续工作将废料排除,从而实现了“无料不冲”。

6.床身刚性好

精冲压力机床身均采用闭式框架结构,立柱间间距小、横截面面积大,以提高床身整体的刚性,尽量减小精冲时冲裁力、压边力和反压力同时作用下床身产生的纵向的弹性变形,吸收能量,减小振动。

7.有可靠的模具保护装置

精冲压力机均已实现单机自动,自动冲裁时,必须有模具保护,当工件或废料遗留在模具空间时,能自动监测,使滑块退回,再次清除工件或废料,如果能实现,压力机继续自动冲裁,如果工件或废料仍遗留在模具空间,滑块立即退回停止工作,避免损坏工件、模具和压力机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。