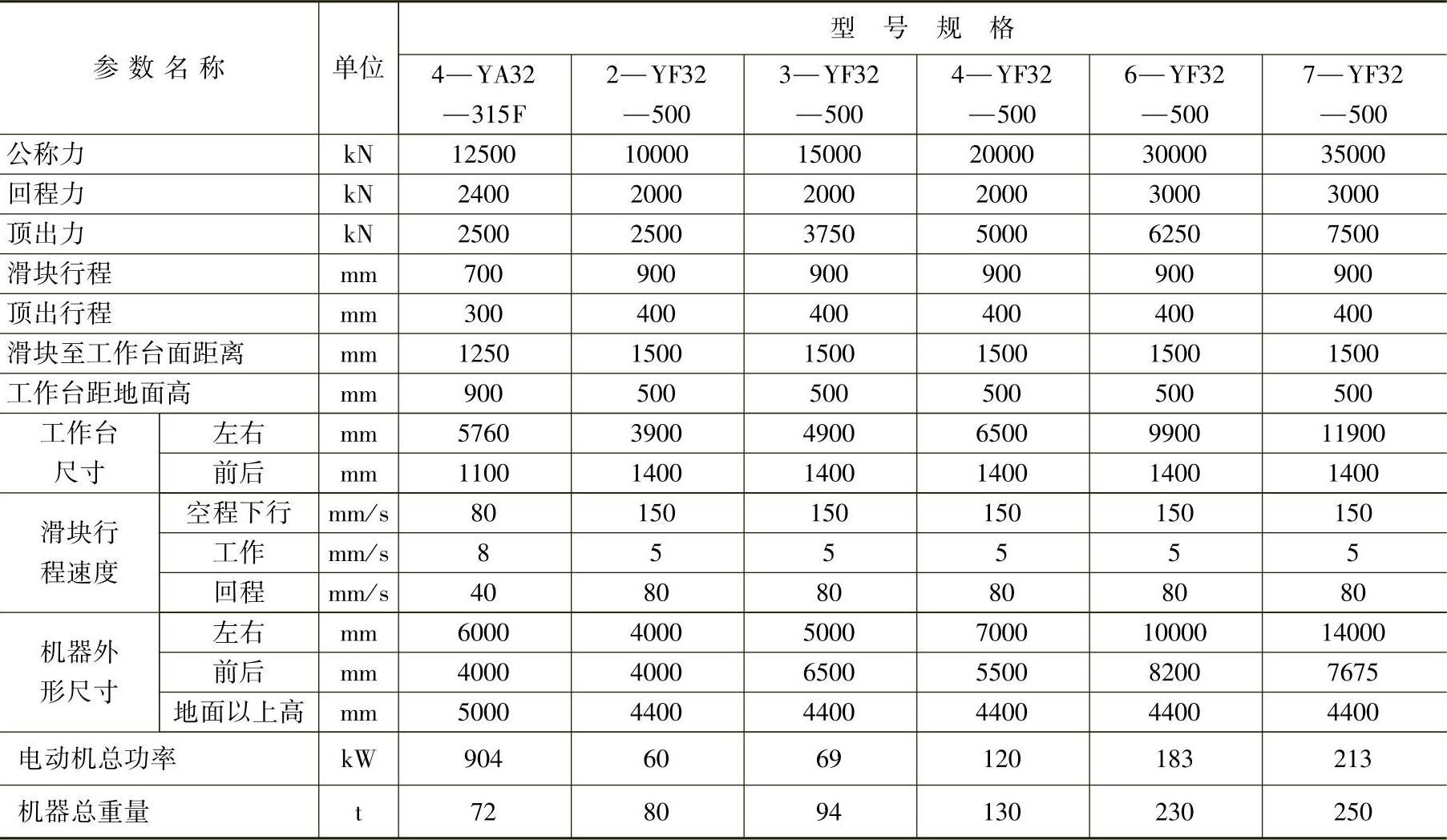

表1-4-13 YF系列汽车纵梁成形液压机技术参数(湖州机床厂)

江苏金方圆数控机床公司开发的AMCP—1200型汽车纵梁数控冲孔柔性加工线是针对多品种小批量生产方式的汽车纵梁生产现状而设计的,用于平板纵梁的冲孔或成形后的U形梁腹底冲孔。

冲孔柔性加工线由液压冲孔主机、自动上、下料系统及横向(X向)送料系统组成。板料由液压夹钳夹紧作X方向运动,冲孔主机则可作纵向移动(Y向),并配备有25套不同直径的冲孔模具可自动选用。生产时,按照编好的加工程序自动完成各种加工动作。

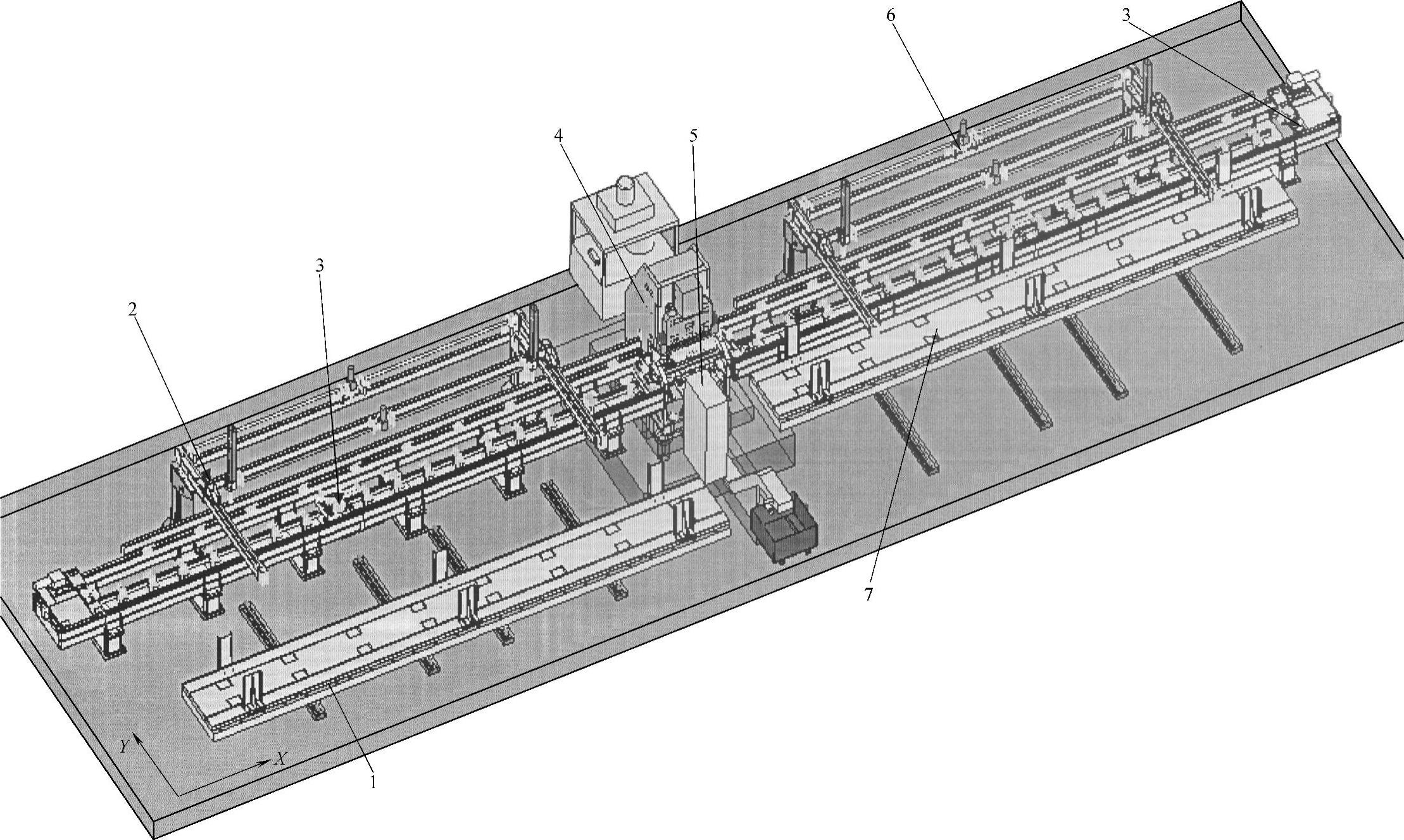

冲孔柔性加工线的机械部分由六大部分组成,即上料台车、自动上料系统、横向送料系统、冲孔主机、自动下料系统和下料台车。它们的工作状况说明如下:

1.上料台车及下料台车

上料台车及下料台车分别布置于主机的左、右两侧,如图1-4-11所示。台车长12m,宽1~1.3m,最大装载量为10t。待加工板料由吊车吊送到上料台车上,平板纵梁沿台车上X、Y端靠山对齐,最大装料高度630mm。当冲压已成形的U形梁时,把U形梁按6层3列码放于料槽内,U形开口向下。备有两个料槽,当一个斜槽放满并于台车上供料时,另一个料槽继续码垛。台车上的料用完时,两个料槽交换。U形梁的层与层之间需用钢板隔开。

台车可沿Y向开出1.5m。

2.自动上料系统

可以上下移动的挂架装有8组电永磁磁铁,挂架还可在横梁上作Y向前后移动。

当上料台车在Y向到达指定地点时,感应开关发讯,电磁铁挂架下行,磁铁碰到板料后,感应开关发讯,下行停止,磁铁吸住板料并上行到指定位置后停止,由横梁带动在Y向移动到横向送料机构3的正上方后停止。挂架带着板料下行,将板料放置在横向送料系统的滚轮上,磁铁消磁,释放板料后,挂架回到初始位置,等待下一个工作循环。

挂架的上下移动采用带自锁功能的减速箱带动左右两个小齿轮在齿条上运动。横梁在Y向运动则采用伺服电动机拖动,停位准确。

电磁铁采用电永磁方式,产生磁性后,不给出消磁信号前,磁铁牢牢吸住板料,从而避免突然停电时板料落下,砸伤人员或设备。

3.横向送料系统

横向送料系统由左、右两部分组成,各有一个液压夹钳和一个辅助夹钳。中间有对中装置及一系列支撑料辊。一开始,左边夹钳夹住板料沿X向向前推送板料,穿过主机后,右边夹钳也夹住板料,由左、右两个夹钳同时夹住板料同步移动,采用齿轮齿条传动,齿条带消隙机构,以保证移动精度。液压夹钳的每只夹紧力为50kN,夹钳开口大,高度30mm,可上下浮动,以适应板料的跷曲。

(https://www.xing528.com)

(https://www.xing528.com)

图1-4-11 冲孔柔性生产线布置示意图

1—上料台车 2—自动上料系统 3—横向送料系统 4—主机 5—电控系统 6—自动下料系统 7—下料台车

加工U形梁时,支撑料辊托住梁底。料辊可以由气缸翻转,当夹钳到达相应料辊位置时,料辊倾倒,夹钳顺利通过,然后自动升起,托住U形梁。

对中装置有两组,用于板料定位,靠近主机的一组,正常位置固定;远离主机的一组,随板料的长度不同,可手动调整位置,其调整范围可达8m。

4.冲孔主机

冲孔主机为液压传动,由主液压缸带动主滑块及冲头向下运动,实现冲孔。冲孔前先由两个液压压料缸动作,将压料架向下压紧纵梁腹底,再进行冲孔。冲头回程时,在压紧工件情况下强制将冲头从板料中退出,以杜绝带料现象。在冲头从板料中完全退出后,压料架在弹簧作用下复位。压料架复位后,下一个送进动作才能开始。压料导向辊在板料进入主机后,下托料辊由弹簧支撑,可以把板料托起3mm,使板料在送料时不会和凹模摩擦,冲孔时由压料架压下。

由于U形纵梁在成形过程中,会有弯曲变形,在冲腹底孔时,纵梁的翼面方向弯曲会严重影响所冲孔与基准翼面的位置精度。因此,当纵梁进入腹底孔的冲孔区后,Y向位移检测机构动作,测量出纵梁在Y方向的弯曲变形量,系统通过位置补偿功能来抵消变形影响。

主机在Y方向可以移动550mm,由丝杠驱动,重载导轨导向。

冲压模具库可以存放25套模具,沿X方向直线布置,中间布置5套大模具,两侧模具各放置10套。冲压时,通过气缸推动模块机构来选择相应的模具。模具采用镶套式结构,上下模腔成对加工,模具可以整体更换,也可单个更换。可以选配模具折断检测装置,模具折断后,机床自动停机。

冲出的废料由链式废料输送装置送到废料斗中。

5.自动下料系统

其工作原理与上料系统相同,冲孔完毕后,磁铁挂架将工件吸放到下料台车或物料缓冲区内。

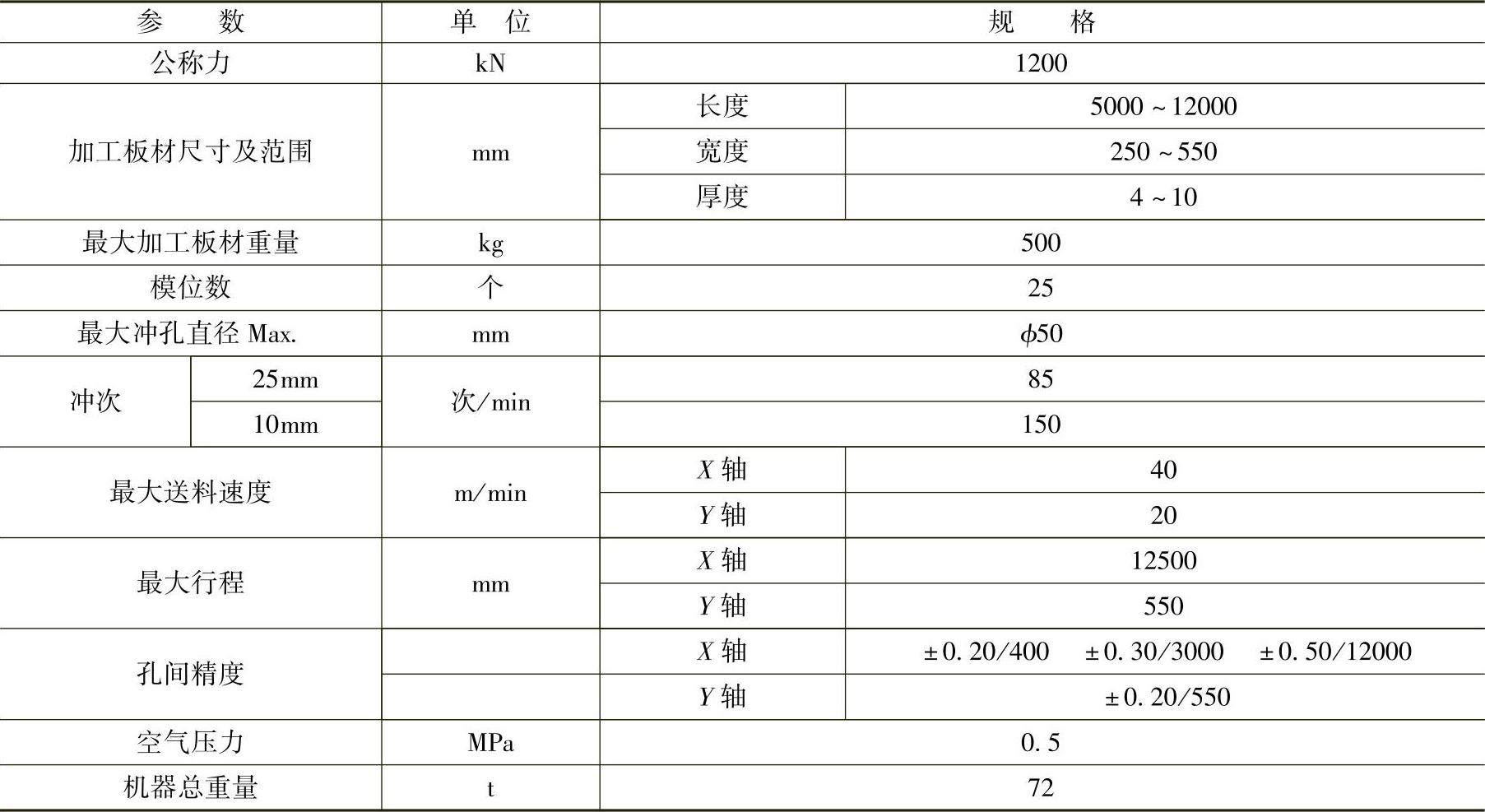

AMCP—1200型汽车纵梁冲孔柔性加工线的主要技术参数见表1-4-14。

表1-4-14 汽车纵梁冲孔柔性加工线主要技术参数(金方圆公司)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。