由于节约能源及昂贵的各种高强、高合金材料的需要,近年来精密模锻工艺发展很快,例如常规模锻的拔模斜度是3°~7°,而在精密模锻中希望将拔模斜度降低到0.5°~1°,甚至是0°。由于液压机的加压速率易于控制,因此更适合于精密模锻。

精密模锻工艺对液压机提出了一系列新的要求:

1)机架应有足够的刚度,以便能够得到具有很小尺寸公差的锻件。

2)应具有很好的抗偏心载荷的能力,以便在偏心载荷时仍能得到精密的锻件。

3)滑块(活动横梁)的导向结构应能保证所需的水平方向的尺寸精度。

4)控制系统应能准确控制活动横梁的停位精度,以便保证垂直方向的尺寸精度。

5)应有模具预热装置,以便将模具温度调节到较优的水平,并能防止机架受热。

下面介绍日本住友重机械工业株式会社(Sumit-omo Heavy Industries,Ltd)推出的HCF系列中小型模锻液压机。

HCF系列中采用长的八个平行平面的滑块导向机构,减少了偏心载荷引起的反作用力,导向间隙易于调整,导向面做成分段式,可以方便地更换容易磨损的导轨下部衬板。

模锻液压机的特点是在一个小面积上施加比较大的作用力,因此必须把模锻力尽可能均匀地分布到机架上,减少应力集中。

HCF系列采用了切换时间短而恒定的液压逻辑阀,从而保证了滑块停位精度。高压管道内液体(油)的可压缩性对阀的动作响应时间有影响,因此应尽量减少高压管道的长度。采取在液压机顶部安置充液油箱及液压逻辑阀集成块,充液阀与泄压阀组合在一起,安装于充液油箱中,可以在短时间内实现无冲击地泄压。把模锻终了时滑块停留时间缩短到最小,以提高生产率及锻件精度,并减少锻件温度的降低,改善锻件表面质量。

模锻液压机的停位精度比自由锻液压机高一个数量级,要求在±0.1mm左右。为此,滑块行程位置检测系统应有高的检测精度,能经受住由于加压及泄压引起的振动,可靠性好,且安装方便,占空间不大。住友公司采用了发条传动装置的检测器,内部装有编码器,发条传动装置给绳索以恒定的张力,用马达的转角来检测绳索端部的线位移,它可抗冲击、可靠性高。采用在滑块两侧检测行程位置的双测量系统,以消除偏心载荷时滑块倾斜的影响。

检测出的滑块行程包含了由于以下变形引起的累积误差:

1)工作台的挠度。

2)模具的压缩变形。

3)滑块的压缩变形。

4)机架的伸长。

上述变形量的总和随施加的锻造变形力而变化,住友系统中包含有校正功能,它可以根据工作压力的变化来自动校正检测出的行程。

由于电气及液压系统的滞后,在设定停止位置后,滑块会超程。此超程量与停止指令给出时的加压速率及指令传递系统的滞后有关。住友系统将加压速率反馈回去并相应将加压速率减低到某一水平以减少超程。

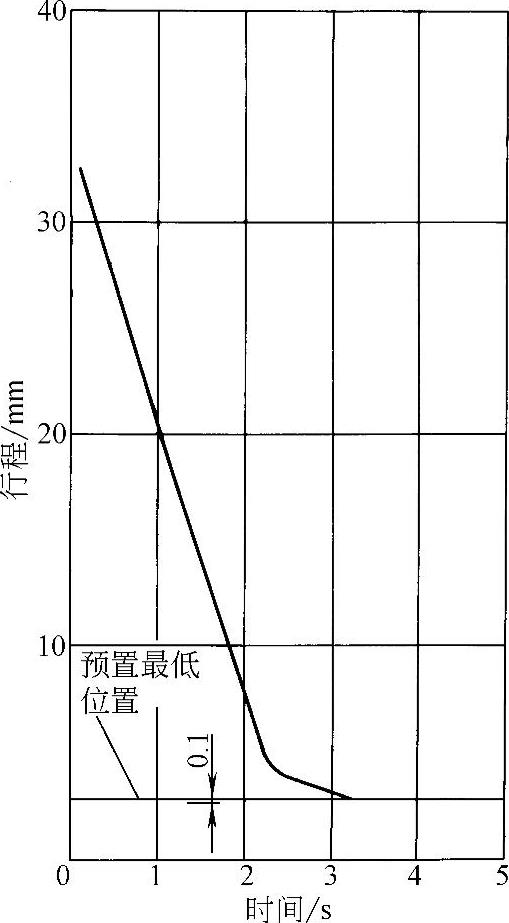

结果,可以将停位精度控制到小于±0.1mm。图1-3-30所示为滑块停位附近的行程—时间曲线。

图1-3-30 滑块行程—时间曲线

锻造过程模具的温度对锻件表面质量、金属的流动以及模具的强度均有很大影响。当生产批量很大时,依靠从毛坯传来的热量足以防止模具降温,但在小批量生产形状复杂的锻件以及模锻塑性成形性能不好的材料时,就需要有预热装置及保温装置。

采用装于模座中的加热器来预热模具并将模子表面温度保持在150~300℃。为了保持模具表面温度在300℃左右,模座本身也需要加热到比较高的温度。

为了减少热量传到液压机机架上,在模座与滑块及工作台之间安装有隔热板及水冷却板。

中小型模锻液压机常用于小批量生产,因此应提高液压机工作的柔性。快速更换及装卡模具是重要的措施,滑块及工作台内均应安装液压顶出装置。

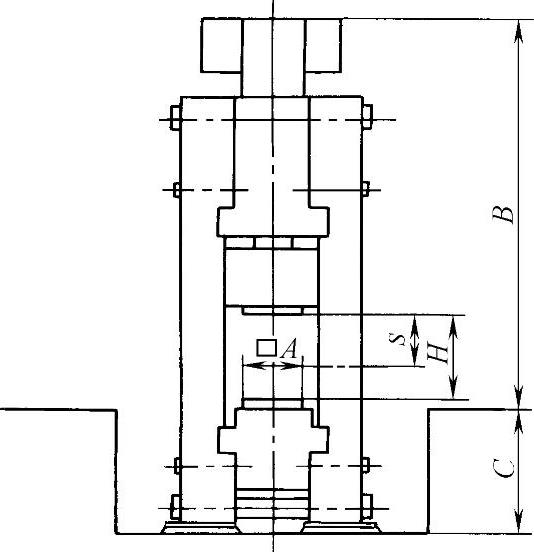

住友重机械株式会社生产的HCF系列中小型模锻液压机的技术参数见图1-3-31及表1-3-19。

(https://www.xing528.com)

(https://www.xing528.com)

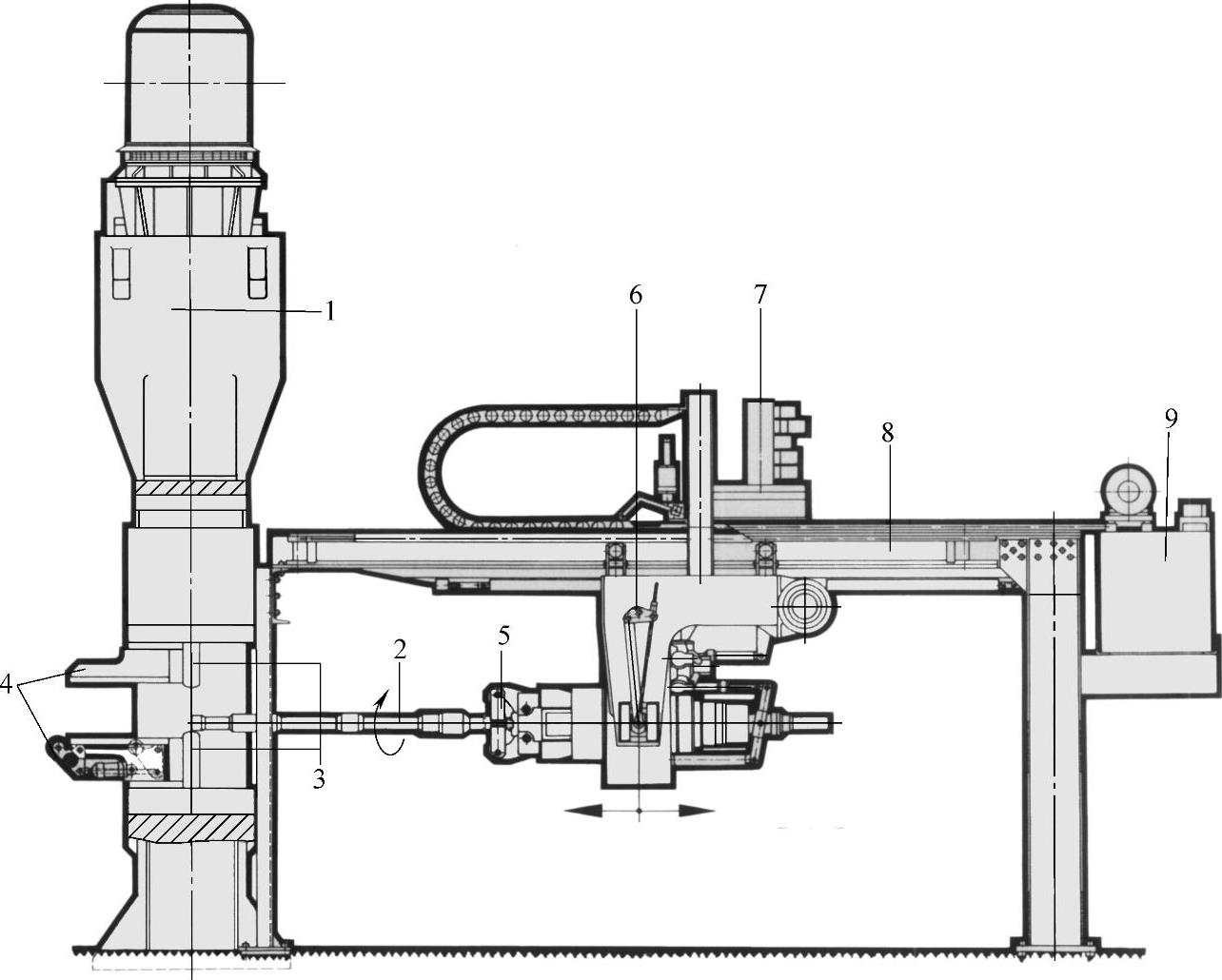

图1-3-31 HCF系列液压机简图(Sumitomo)

表1-3-19 HCF系列模锻液压机技术参数(Sumitomo)

德国拉斯科(LASCO)公司生产有多种系列的中小型热模锻液压机,其中VPA、VPE系列用于热挤压、热镦锻、预成形及切边和校直,公称力从2500kN到50000kN;VPZ系列用于冲孔、拉伸和缩口,公称力为5000~31500kN。

LASCO生产的AR系列热模锻液压机用于自动进行长形锻件(如汽车前梁)的预成形。

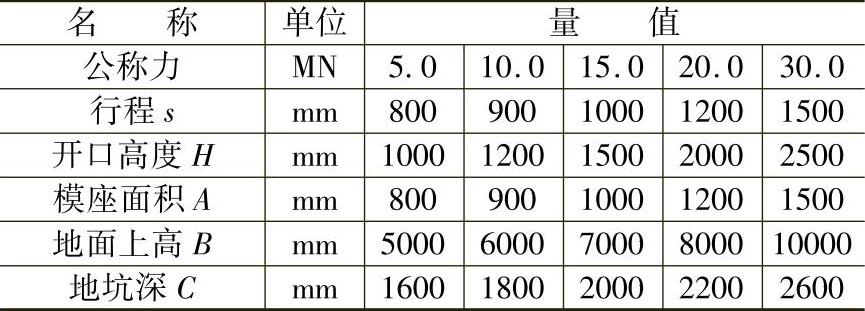

AR系列热成形液压机配备有悬挂式自动操作机,可以将汽车前梁等长形锻件的方钢坯预锻成形,工艺过程如图1-3-32所示,AR系列热锻液压机组的组成如图1-3-33所示。

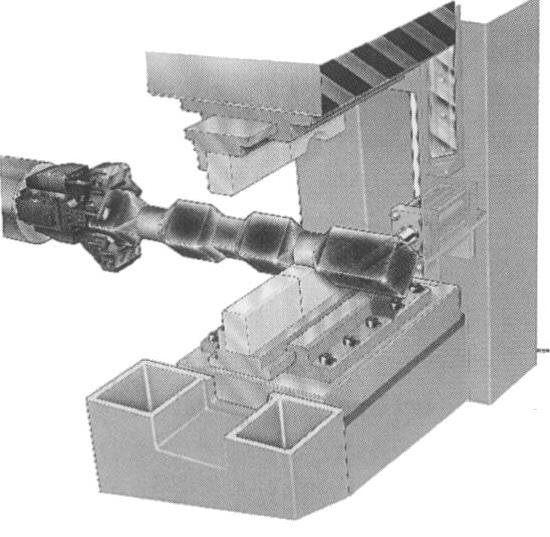

AR系列液压机加压速度快,每分钟可加压60次(包含操作机动作时间),上、下砧可以横向迅速更换,由平砧换为凹砧,如图1-3-34所示。

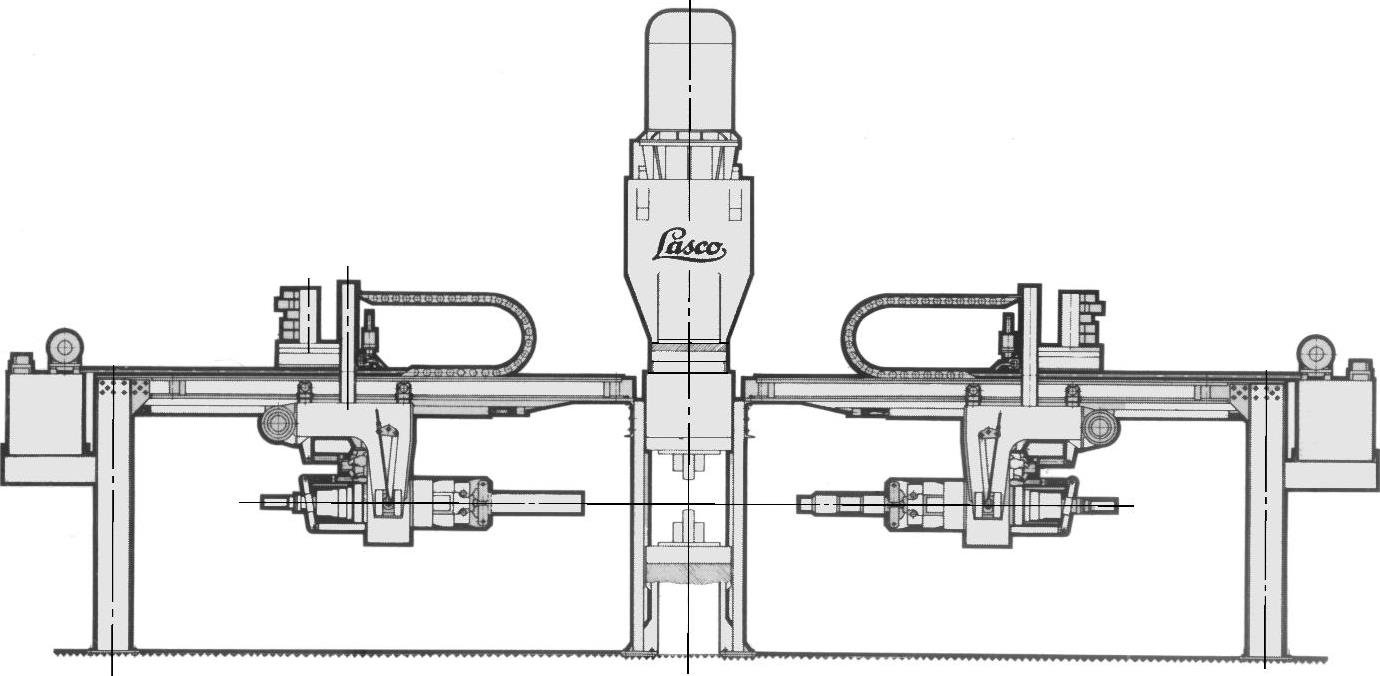

由于有图1-3-33中的支承导向板,工件自由端不会弯曲变形。当工件需要两端均锻压时(如汽车前梁),则液压机可以前后各配一台悬臂操作机,如图1-3-35所示。当第一台操作机夹持工件把一端锻完时,第二台操作机接过工件,锻造另一端,此时,第一台操作机即可夹取新的钢坯,因此生产率可大为提高。

图1-3-32 汽车前梁锻造工序

a)方钢坯 b)预锻成形 c)终锻件

图1-3-33 AR系列热锻液压机组(Lasco)

1—多用途高速热锻液压机 2—工件 3—预成形工具(平砧) 4—支承工件自由端的导向板 5—夹钳(可液压旋转) 6—滑动架(有四速液压纵向送进) 7—液压控制阀块 8—悬臂滑动架 9—液压站

图1-3-34 横向快速换砧

AR系列液压机组的外观如图1-3-36所示。

AR系列液压机与辊锻机制坯相比,柔性好,可以容易而快速地更换砧型,另外工具成本低,砧型磨损后,可以简单地加工修复,而辊锻模在磨损后的修复则十分昂贵。而且每一种预成形形式都需要一套相应的专用模具。

AR系列锻造液压机的操作过程全由计算机自动控制,各种预成形程序均可预先存储。

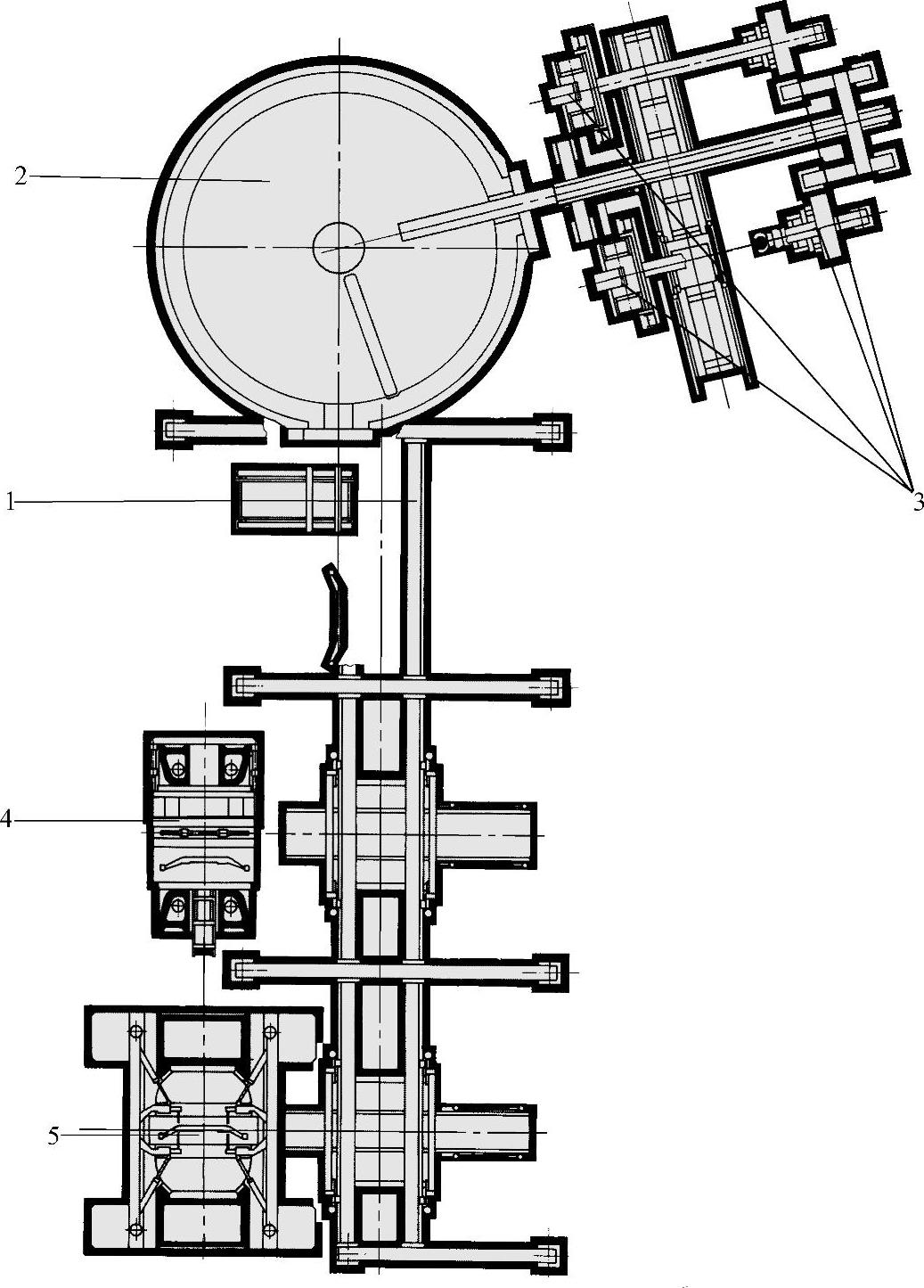

图1-3-37所示为Lasco公司生产汽车前梁及曲轴的生产线,可生产重120kg以下的前梁,每根需时仅76s,可生产重100kg以下的曲轴,每根需时仅120s。

图1-3-35 配备两台悬臂操作机的液压机

图1-3-36 AR系列热锻液压机组外观图(Lasco)

图1-3-37 前梁及曲轴生产线(Lasco)

1—钢坯分离装置 2—燃气旋转加热炉 3—两台AR160/130自动预成形液压机 4—公称力16000kN的VPE1600型液压机(压弯、切边、精整) 5—打击能量400kJ的GH4000型液压对击锤(终锻)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。