(一)生产线概况

由我国二十二冶集团精密锻造公司自行研制、设计、制造的国内首条40MN多向模锻自动化生产线已于2012年7月正式投产。生产线采用自动化流水作业,主要工序包括:带锯床下料、中频感应加热、高压水除鳞、坯料定位、多向模锻、锻件下线、模具冷却喷涂等。

在生产线上配备三台六轴机械手,均为日本川崎产品,其中两台为ZX300S型,分别担任向液压机上料和从液压机中将锻好的锻件取出,另一台为RS80N型,担任模具的冷却、清理及喷涂润滑。

中频感应加热炉的功率为1200kW。

(二)40MN预应力钢丝缠绕多向模锻液压机

多向模锻液压机在结构设计上的主要特点是在锻造时机架必须同时承受垂直和水平两个方向上的压制力,从而引起在承载机架的设计与制造上的较大难度。

目前,国际重型多向模锻液压机的承载机架主要采用整体机架结构和独立水平机架结构两种形式。整体机架结构受力情况严酷,都采用性能好的厚钢板层叠结构,而且水平载荷一般不大于垂直载荷的1/4。独立水平机架结构中垂直和水平载荷引起的应力互不影响,但垂直机架和水平机架的工作区重叠,必须互相避让,从而极大地增加了设计难度。

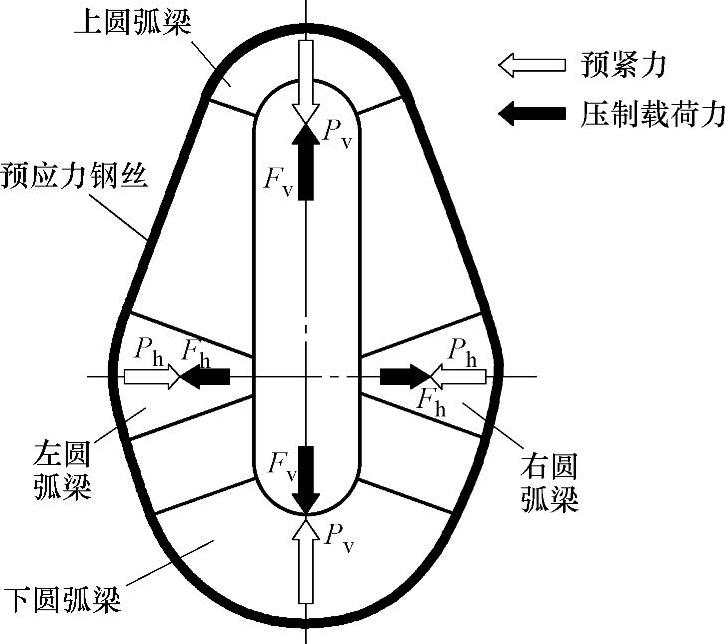

清华大学机械工程系林峰教授领导的设计组与二十二冶集团精密锻造有限公司共同设计了全新结构形式的40MN预应力钢丝缠绕多向模锻液压机。在清华大学成熟的预应力钢丝缠绕机架技术的基础上,提出一种全新的“正交预紧机架”,其结构示意图如图1-3-20所示。

在正交预紧机架中,将机架轮廓的圆弧分为4段,即上圆弧梁、下圆弧梁、左圆弧梁和右圆弧梁,分别置于压机机架的上下和两侧,圆弧之间则用立柱的直线段连结。由于缠绕的钢丝在直线段不会产生预紧力,因此如图1-3-20所示的机架轮廓可以将预应力钢丝缠绕产生的预紧力集中到上下和左右4个位置,构成垂直和水平两个正交方向的预紧力(Pv和Ph),与多向模锻时产生的垂直和水平的对机架的压制反作用力(Fv和FH)相平衡。

由于预应力钢丝缠绕技术的特点,正交预紧机架在垂直和水平方向上产生的预紧力能够分别达到多向模锻在垂直和水平方向上最大压制吨位的1.2~2.0倍,甚至更高,可以有效地保证整体机架在承受多向载荷单独或联合作用时的安全性。

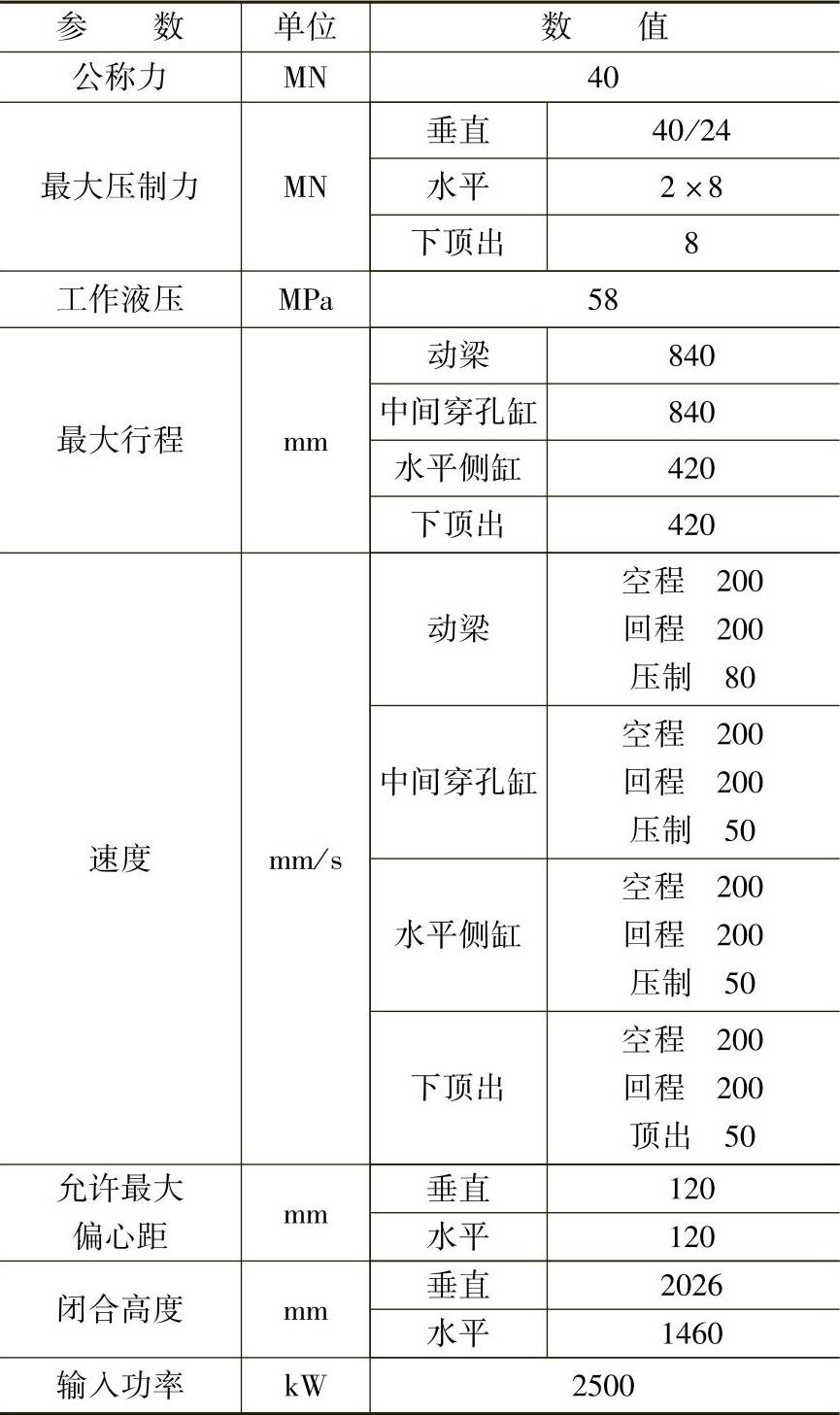

40MN/64MN多向模锻液压机的垂直最大压制吨位为40MN,水平最大压制吨位为2×8MN,下穿孔最大吨位为8MN,四个方向总共压制能力为64MN。

新型40MN/64MN多向模锻液压机已经热试成功,并于2012年正式投产。生产实践表明,正交预紧机架有效地承受了垂直和水平压制载荷的作用,保持了良好的整体性和承载能力。

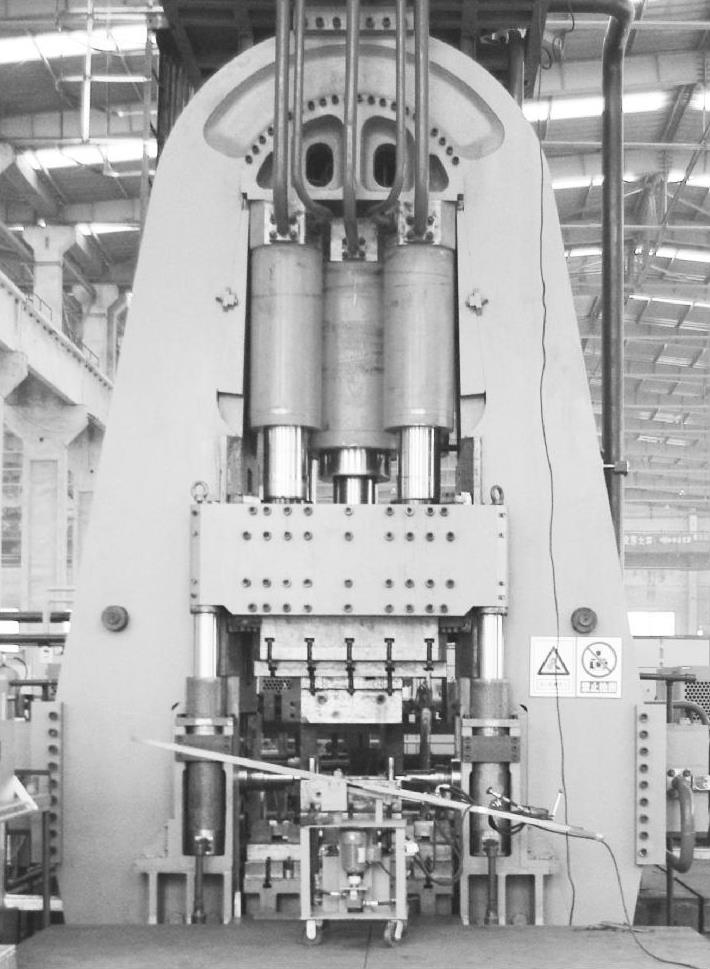

如图1-3-21所示为40MN/64MN多向模锻液压机,表1-3-14所示则为其主要技术参数。(https://www.xing528.com)

图1-3-20 预应力钢丝缠绕“正交预紧机架”

图1-3-21 40MN/64MN多向模锻液压机

表1-3-14 40MN多向模锻液压机技术参数

(三)典型锻件产品

该生产线已成功锻造出材质为20号钢的6吋真空阀体(如图1-3-22所示)和材质为F347、F321、F304、F11、F91、A105的3吋加氢阀体(如图1-3-23所示)。

图1-3-22 6吋真空阀体多向模锻件

图1-3-23 3吋加氢阀体多向模锻件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。