1.400MN单缸精密模锻液压机

400MN单缸精密模锻液压机是我国自行设计和制造。具有自主知识产权的世界上最大的单缸模锻液压机,它安装于西安三角航空公司,已于2012年3月热试车成功,于2012年9月正式投产,成功锻造了大型高温合金涡轮盘及起落架等关键航空锻件。

400MN模锻液压机由清华大学以颜永年教授作为总设计师的重型装备研发团队研究设计而成,具有多项结构设计上的特点,均属我国在重型设备设计上的世界首创,分述如下:

1)在热模锻重型液压机上采用预应力钢丝缠绕机架,在其梁、柱结构上采用了创新设计,保证承载机架优良的强度、刚度和抗疲劳性能,将“满负荷立柱全长挠度变动量”控制在1mm以内,为精密导向奠定了基础。

2)采用机器人水平自动缠绕机架。

3)在400MN超重型模锻液压机上,世界上首次采用单工作缸,克服了传统结构中由于多工作缸设计带来的活动横梁及机架平面尺寸过大,垫板过厚,从而大大增加压机制造成本这一关键弱点。400MN的单工作缸,内压采用60MPa,内径达φ2920mm,行程1400mm,这么大的缸,锻造十分困难,成本很高,设计者采用剖分—坎合预紧技术,将主缸缸体剖分为4个坎合子件(每个重约150~200t),缠绕预紧而成。

4)高压超大型工作缸的密封问题,采用设计者有专利保护的特殊密封膨胀环而顺利解决。

5)除工作缸外,还在立柱、拱梁及活动横梁等重大结构件上,运用了剖分—坎合预紧技术,左右立柱共剖分成10个坎合子件(每个重约50~100t)、上下拱梁共剖分为10个坎合子件(每个重约50~100t),活动横梁剖分为4个坎合子件(每个重约150~200t),经机器人预紧缠绕成整体结构。

图1-3-14所示为400MN液压机的总体示意图,图1-3-15所示为400MN液压机上模锻出的高温合金涡轮盘。

400MN模锻液压机的液压驱动部分及电控部分由美国Oilgear公司与清华大学共同设计,由Oilgear负责实施。400MN的制造与安装则由中冶京唐精密锻造公司(二十二冶)总承包,并负责全部缠绕施工,钢丝缠绕的技术则由清华大学负责。

图1-3-14 400MN液压机总体示意图

图1-3-15 400MN压机上锻出的高温合金涡轮盘

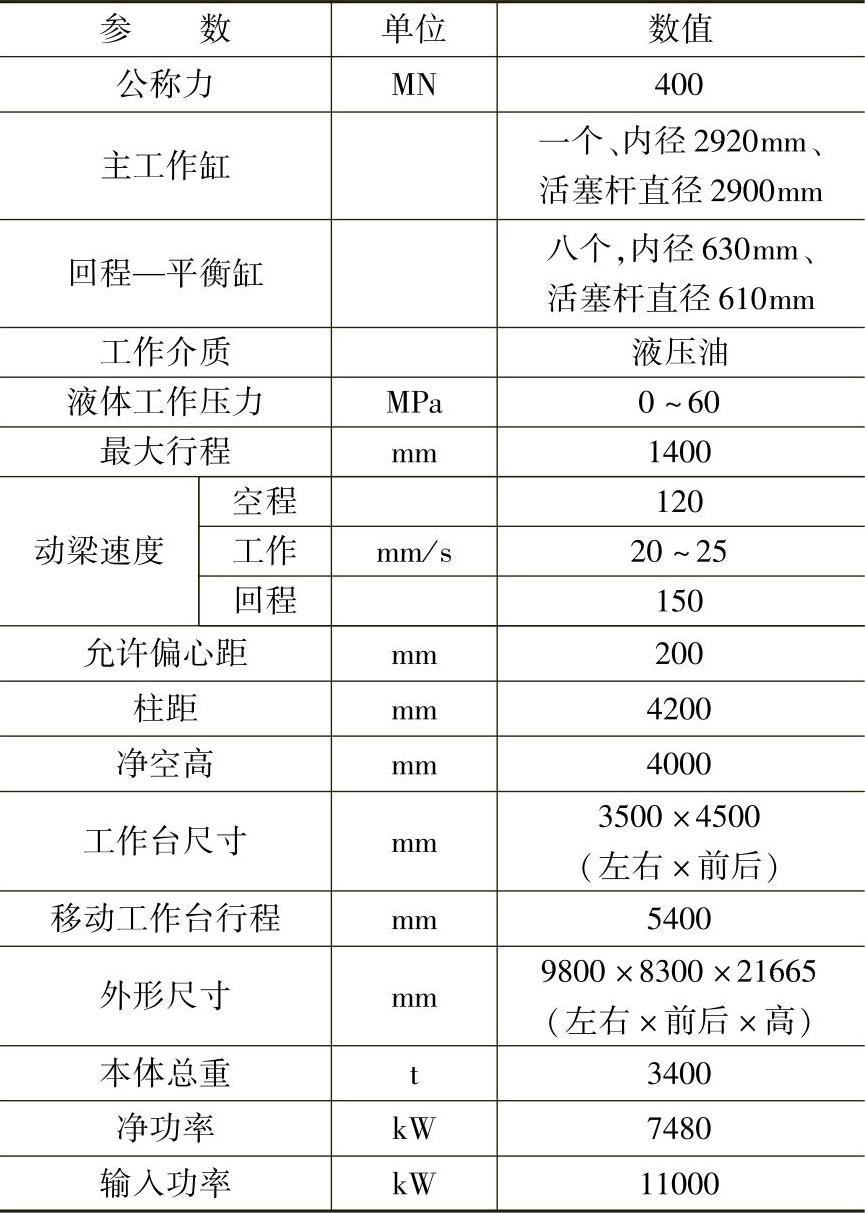

400MN模锻液压机的主要技术参数见表1-3-9。(https://www.xing528.com)

表1-3-9 400MN模锻液压机主要技术参数

2.300MN单缸精密模锻液压机

300MN单缸精密模锻液压机是我国自行设计和制造,具有自主知识产权的又一台重型模锻液压机。它安装于江苏昆山昆仑重工,已于2012年7月19日热试车成功,锻出1.5t重的十字轴模锻件。

300MN模锻液压机是由清华大学重型装备研发团队研究和设计完成,并全程指导制造,安装和调试。300MN模锻液压机采用预应力钢丝缠绕机架和剖分—坎合预紧技术,左右立柱共剖分为12个子件(每件重约40~50t),上、下拱梁共剖分为10个子件(每件重约30~50t)、上、下垫梁剖分为4个子件(每件重约35t)、主工作缸缸体剖分为4个子件(每件重约142t),均采用坎合技术,经预紧形成整体结构。

300MN模锻液压机的特点是:

1)单工作缸的油液工作内压达90MPa,是目前世界上内压最高的单缸重型模锻液压机。内径为φ2060mm,设计者成功地解决了结构和强度设计、制造及密封等难题。

2)清华大学重型装备研发团队在研究成功水平缠绕机器人的基础上(已用于400MN液压机),又开发成功垂直缠绕机器人,并成功地应用于300MN压机机架的原位自动缠绕。

即在液压机将来工作的原位上,把重量达1200t(拱梁、立柱、下垫梁)共23个坎合体子件在工作原位预装妥当,将变曲率的回转轨道铺设在原位预装好的机架上,缠绕机器人以该轨道为约束基准而围绕机架作垂直公转-自转运动,同时牵拉一端固定在机架上的钢丝组,通过计算机摇控,建立所要求的张力,并实时控制张力值,完成紧密钢丝自动缠绕排线而进行缠绕预紧。缠绕时两根钢丝同时缠绕,一根向上,另一根向下,很好地消除了重力的影响,且比单线缠绕效率提高一倍。

300MN液压机机架缠绕所需钢丝长达1500km,截面为1.5mm×5mm的65Mn钢丝,历时100天完成缠绕施工。

重直缠绕机器人的研发成功是预应力缠绕工程的世界性重大突破,它使得重型结构部件在工作原位预装后,一次性地就地完成钢丝预紧缠绕施工并安装到位,而无需对预紧后的数千吨重的机架结构件平移和翻身起吊(往往耗时数月,耗资上千万元)。

垂直缠绕机器人的参数见表1-3-10。

表1-3-11为300MN模锻液压机的主要技术参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。