同步平衡系统是大型模锻液压机区别于锻造液压机的重要标志,其作用在于防止活动横梁在承受偏心力矩时发生倾斜,使其水平度仍保持在较高精度范围内,以保证模锻件所需的尺寸精度,也利于改善液压机机架的受力状态,延长压力机的使用寿命。

模锻液压机的同步平衡系统是一个自动调节系统,具有下述三个特点:

1)系统所需平衡的偏心力矩很大,因此相应的机构比较庞大。

2)系统的作用是使动梁的基准面保持水平,而为使一个面保持水平,必须使此面内相交的两条线保持水平,因此它总是由两套相同的系统组成,每套各控制一条线的水平度。

3)通常的位置控制系统所研究的内容是系统对指令信号的响应,而同步平衡系统则是系统对负载的响应,因为动梁的稳态位置总是水平位置,而不需调整到某一倾斜位置。

按照其工作原理,同步平衡系统可分为以下几种类型:

1.同步补偿系统

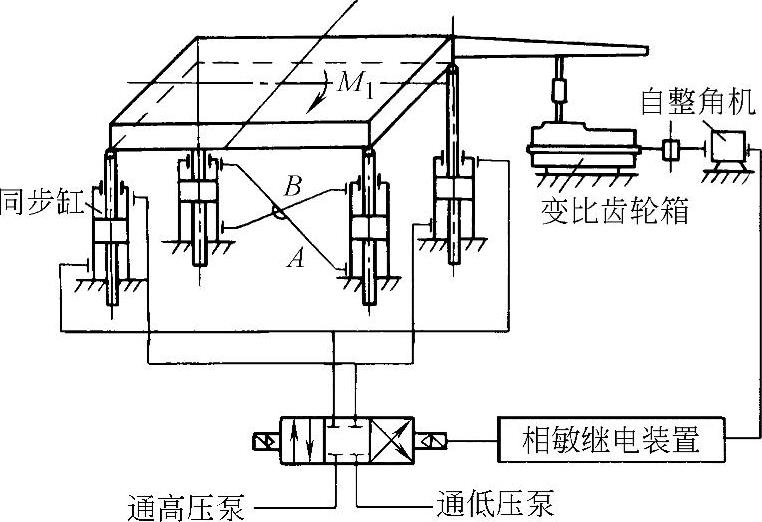

工作原理如图1-3-6所示。它是在活动横梁和下横梁的四角上安装四个液压同步缸,各对角线上一角同步缸的上腔和另一角同步缸的下腔用管道相连通,形成封闭系统。偏心载荷时,如活动横梁受到顺时针方向的偏心力矩M1=Pe,使动梁产生倾角φ,则管道A中液体受到压缩,压力升高,管道B中容积增大,压力下降,从而产生一个反力矩M2,对抗动梁倾斜。如M1>M2,动梁继续倾斜,达到某一规定值φA时,通过齿条、齿轮及变比减速箱带动自整角机,产生一个电压量,使相敏继电装置发出动作信号,开启阀门,向管道A中补充高压液体,使反力矩M2增大,直到超过偏心力矩M1,使活动横梁反向转动,倾角φ开始减小,当小到某一角度φδ时,相敏继电装置又发出信号,关闭补液阀门,停止补液。

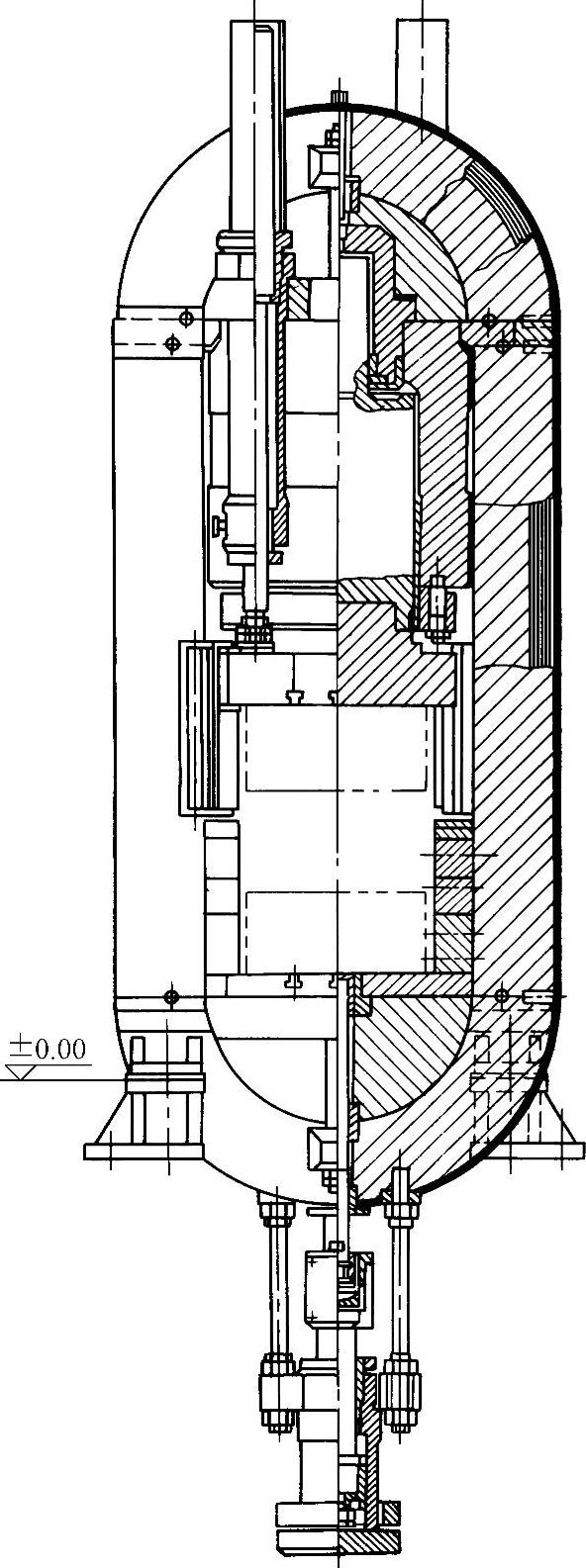

图1-3-5 预应力钢带缠绕模锻液压机

图1-3-6 同步补偿系统工作原理图

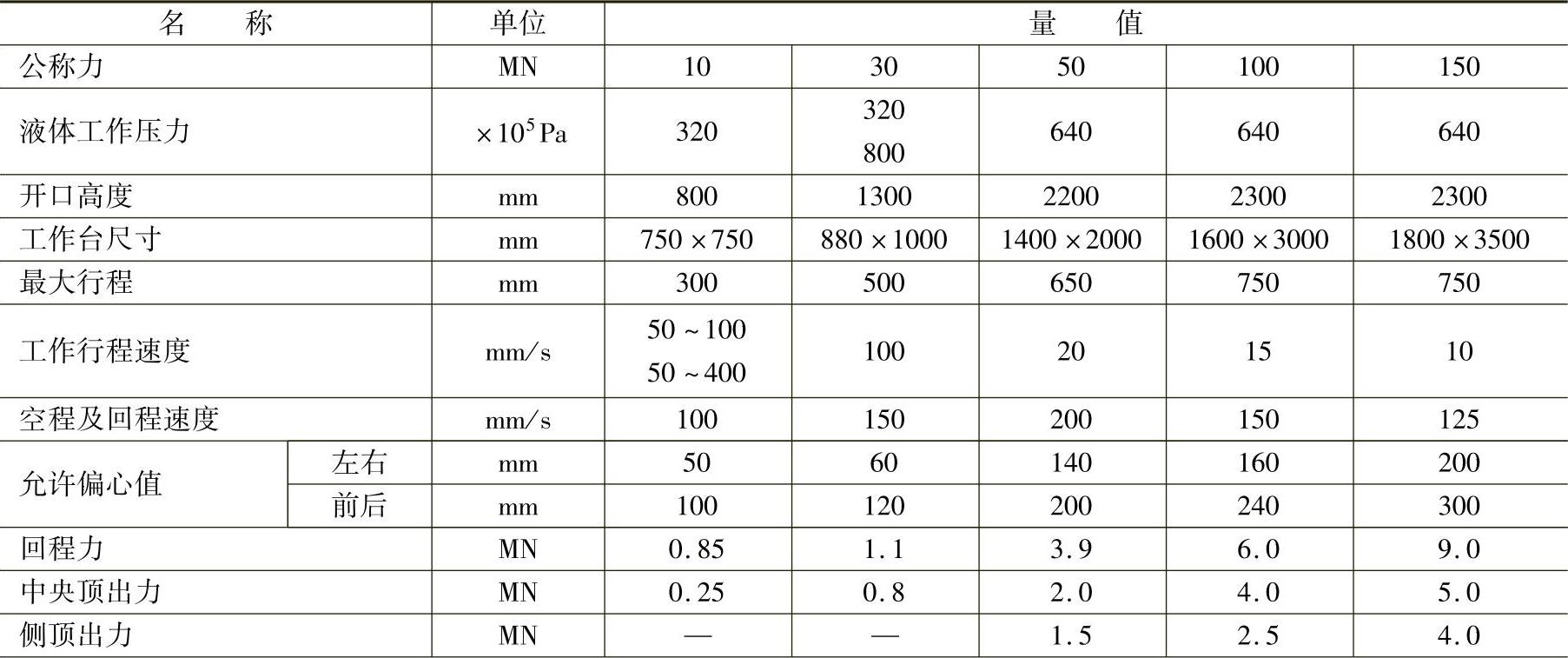

表1-3-6 预应力钢带缠绕模锻液压机系列

(续)

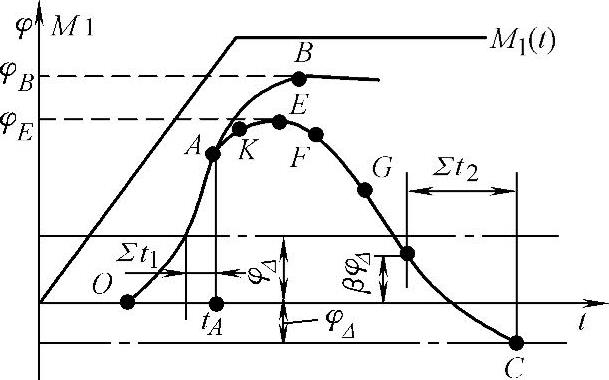

图1-3-7为同步补偿系统中活动横梁倾角φ与时间t之关系曲线。

图1-3-7 φ—t关系曲线

当φ达到φA之后,自整角机组产生电压量Eφ,相敏继电装置发出动作信号,经一段滞后时间Σt1,动梁倾斜达到A点阀门才开启,补偿系统开始工作,向管道A补液。在Σt1时间内动梁仍按封闭曲线规律(OA段)倾斜,这一段称做封闭段。如补偿系统不工作,只靠同步缸的封闭作用来承受大部分偏心力矩时,动梁的最大转角φB(B点)称为封闭精度。

从A点开始,向同步缸内补液,动梁的倾斜先减慢然后停止,达到最大倾斜角E点,倾角φE称为动精度,这一段称为补偿段。

E点以后,反力矩M2开始超过外加力矩M1、动梁的重量矩和摩擦力矩,使动梁由E点开始反向转动,动梁倾角开始减小,直到小于βφΔ时,相敏继电装置又发出信号,关闭补液阀门,经一段Σt2的滞后时间,由于惯性,动梁不可能正好回到水平位置,而是往反向超越一些,达到C点,若动梁在C点的反向倾角φc不超过-φΔ,则系统是稳定的。

φΔ和-φΔ之间的区域称为不灵敏区或稳定区,倾角φΔ称为静精度。C点的位置取决于在Σt2时间内由于补液阀门不能及时关闭而补进的液量Σt2Q,Q为补偿泵的流量,如补偿液量太大而使C点超过-φΔ时,则相敏继电装置又将发出信号,使补液滑阀反向动作,向管道B补液,这将使同步缸产生和外加力矩方向相同的力矩,又使动梁沿顺时针方向倾斜,并超过上述不灵敏区φΔ,从而使动梁产生一种非线性自激振荡,系统将处于不稳定状态。

应尽可能减少滞后时间Σt1及Σt2,因为它使系统不稳定,且降低精度。为使系统工作稳定,必须有不灵敏区φΔ,加大φΔ会使系统工作更稳定,但它会降低动精度。

美国的两台315MN模锻液压机,洛维公司的450MN模锻液压机以及前苏联乌拉尔重型机械厂(УЗTM)的300MN模锻液压机均采用同步补偿系统,我国300MN模锻液压机也采用此类系统。

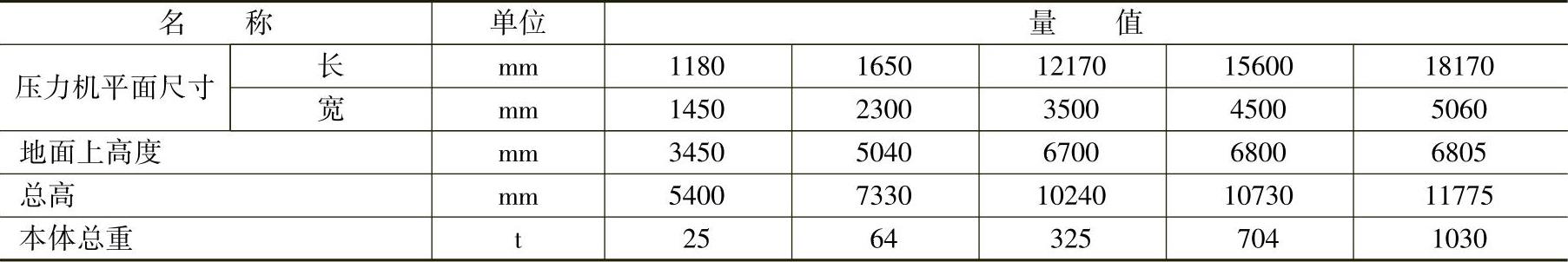

2.同步节流系统

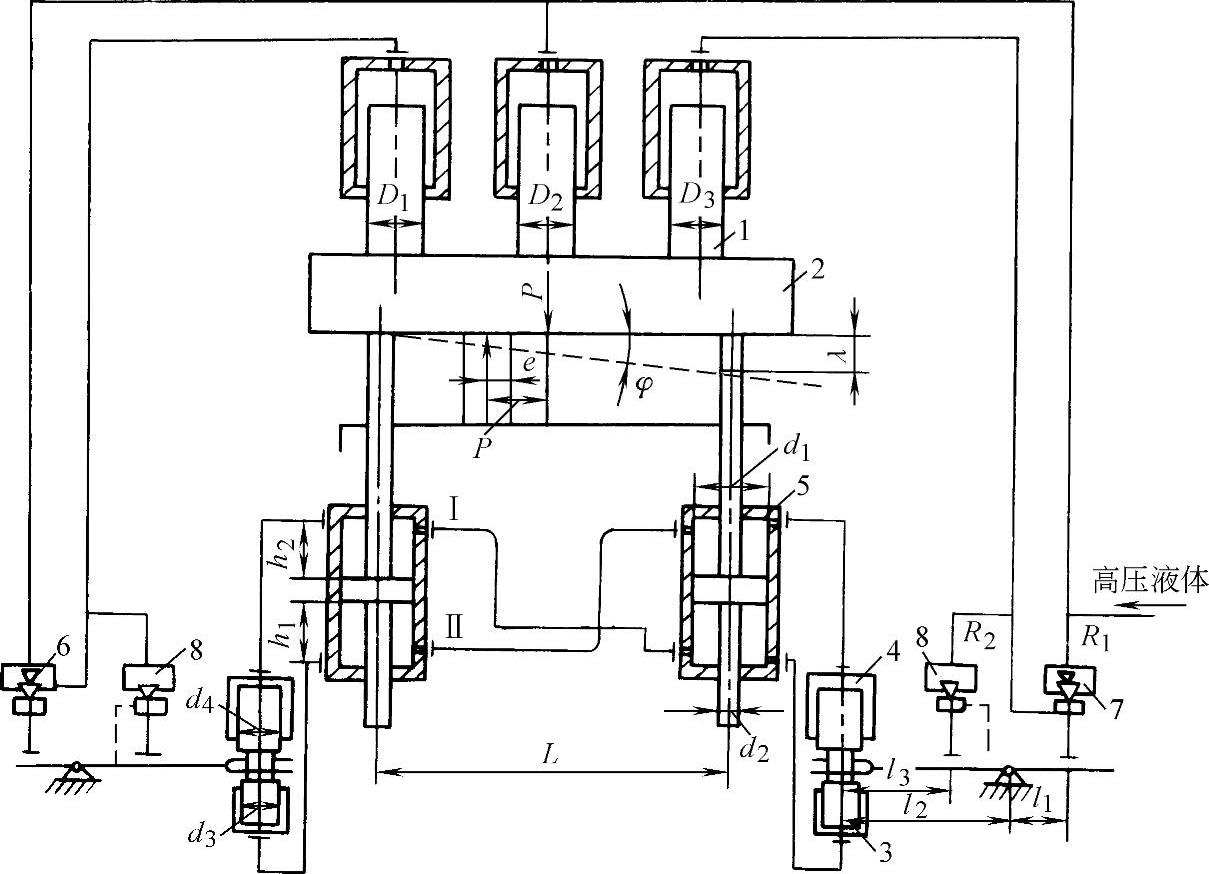

工作原理如图1-3-8所示。3和4为节流阀7的驱动缸,上腔的柱塞直径比下腔的柱塞直径大,它们通过杠杆系统可以开闭节流阀7和溢流阀8。同步缸5的上、下缸分别与驱动缸4或3相联结。

在液压机中心载荷工作时,节流阀完全打开。当承受偏心载荷时,偏心弯矩Pe引起动梁倾斜一个角度φ(图中为左偏心,动梁顺时针旋转),管道Ⅰ中压力升高,管道Ⅱ中压力降低,当压力差达到一定值后,右边驱动缸中柱塞被推上移,使节流阀7逐步关小,右边工作缸D3中压力下降,与此同时,左边驱动缸柱塞被推下移,使节流阀6逐步开大,减少了流向左边工作缸D1中的液流阻力。由于两边工作缸中压力的变化,使整个液压机工作缸合力作用点左移,逐步与锻件变形力的作用中心线相接近,以减小或消除偏心矩。当动梁倾角φ很大,使节流阀完全关闭时,溢流阀8打开,使工作缸完全卸载。

前苏联750MN和300MN的模锻液压机采用同步节流系统。

3.同步补偿与回程缸节流系统

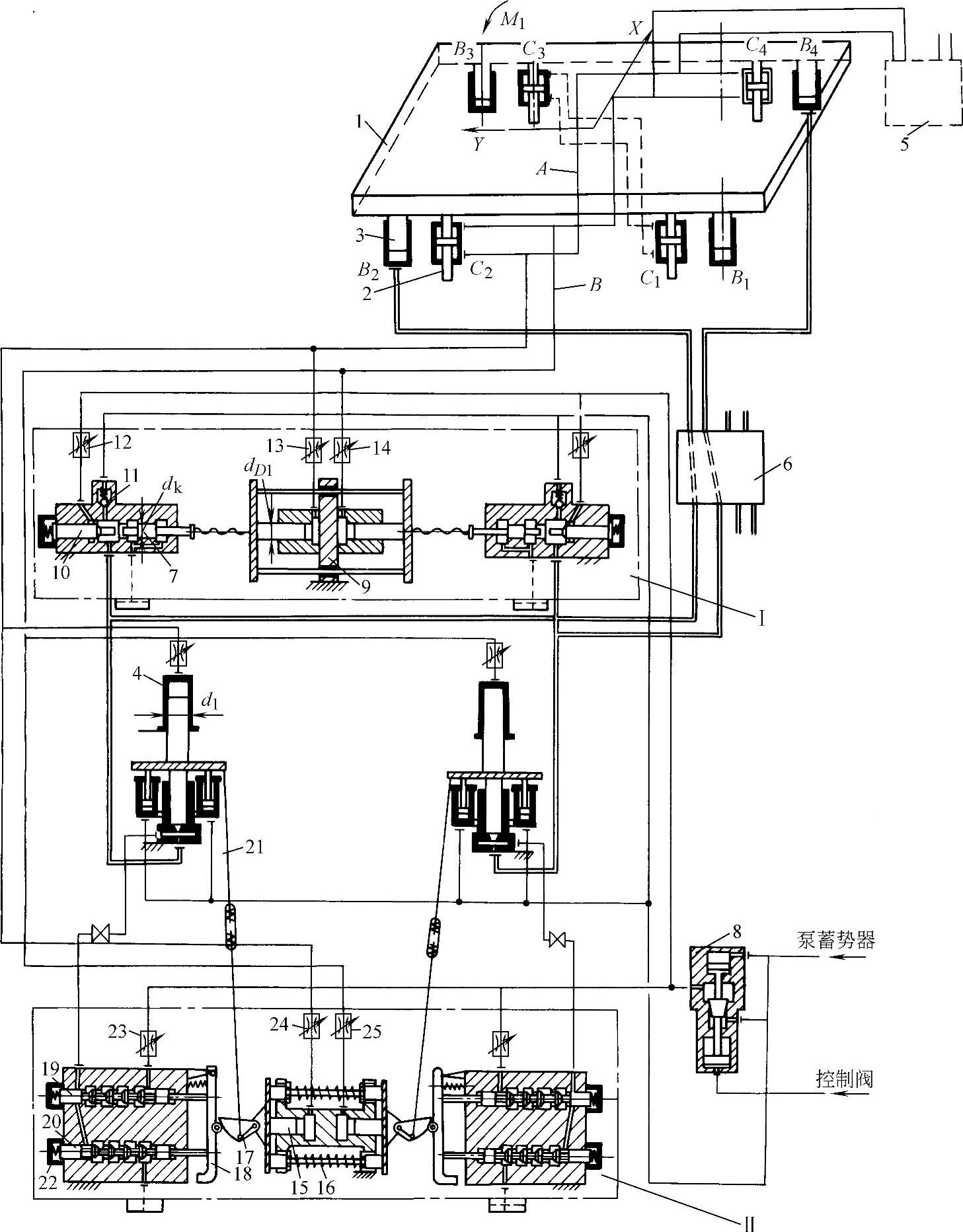

工作原理如图1-3-9所示。

从蓄势器来的高压液体通过闸阀8通向调节器Ⅰ和Ⅱ,此外蓄势器还直接通到补偿器4的平衡缸和调节器Ⅰ中的保护单向阀11。

回程缸B2,B3通过阀箱6与调节器Ⅰ的节流阀下口及补偿器4的下活塞相通。同步缸C2、C3的下腔及C1、C4的上腔由管道A连通并通向调节器Ⅰ和Ⅱ的节流阀13与24,同步缸C2、C3的上腔及C1、C4的下腔由管道B连通并通向调节器Ⅰ与Ⅱ的节流阀14与25。

图1-3-8 同步节流系统工作原理图

1—工作柱塞 2—动梁 3、4—节流阀驱动缸 5—同步缸 6、7—节流阀 8—溢流阀

中心载荷时,节流阀7被压靠在压差转换器9的活塞上,回程缸中的液体排到低压回水管。同步缸上、下腔内液压相等,故压差转换器9及15两侧压力平衡,居中位。

偏心载荷时按两种规范工作。按第一种工作规范时,调节器Ⅰ起作用。如动梁在偏心力矩M1作用下,沿逆时针方向倾斜,管道A中的液体受压缩而压力上升,管道B中则压力下降,压差Δp形成同步缸的封闭平衡力矩M2,同时将转换器9的滑框向左推动,通过顶杆推动左边的节流阀7,使其逐渐封小节流阀孔,回程缸B2和B3排液受阻,压力增高,形成回程缸反力矩M3。节流阀7向左边的移动和回程缸中的压力升高一直进行到调节器Ⅰ中的压差Δp和回程缸中的压力增值Δp1相平衡时为止。如果节流阀7完全关闭,则回程缸B2和B3的排液孔道被完全堵死,平衡滑阀10被顶开,泵站来的高压液体通过节流阀12与回程缸B2及B3相通,左边回程缸中压力再次上升,以平衡偏心力矩。当回程缸B2及B3中的压力增加到一定值时,开始推动与其相联的补偿器4的下活塞向上运动,从而使管道A中的压力进一步升高,起到向同步缸补液的作用,增加了同步缸的平衡力矩M2,由同步缸和回程缸产生的总的反力矩来平衡偏心力矩。

单向阀11是当压力超出允许压力时保护回程系统的。节流阀12用于调节流量并将调节器Ⅰ与泵站断开,节流阀13、14则用来阻尼相应系统中的振动并可将转换器9与管道A、B断开。

当偏心力矩反方向作用时,调节器Ⅰ中右侧部分按相同的原理动作。(https://www.xing528.com)

按第二种规范工作时,调节器Ⅱ起作用。如动梁在偏心力矩M1作用下逆时针方向倾斜,在同步缸中产生压差Δp,并传到Ⅱ中压差转换器15的两侧,15的滑框开始向左移动,压缩弹簧16并通过凸轮17、杠杆18使滑阀19及20左移,泵站与补偿器4的下缸及回程缸B2、B3相通,使回程缸B2及B3中压力上升,并使补偿器的下柱塞向上运动,从而使管道A中的压力进一步升高。当补偿器柱塞向上运动时,通过拉杆21拉凸轮17转动,杠杆18的滚轮在弹簧22的作用下沿凸轮的轮廓线滚动,从而滑阀19、20又回到原来位置。15的滑框和补偿器柱塞的移动进行到压差Δp和弹簧16产生的力相平衡时为止。因此,调节器Ⅱ具有反馈环节,使得系统的精度高、稳定性好,但缺点是在动梁速度很高时,调节器不能流过由回程缸中排出的大量液流,故第二种工作规范适用于低速下工作,如模锻有色合金锻件。

法国的650MN模锻液压机即采用此系统。

4.我国300MN模锻液压机同步平衡系统的改造

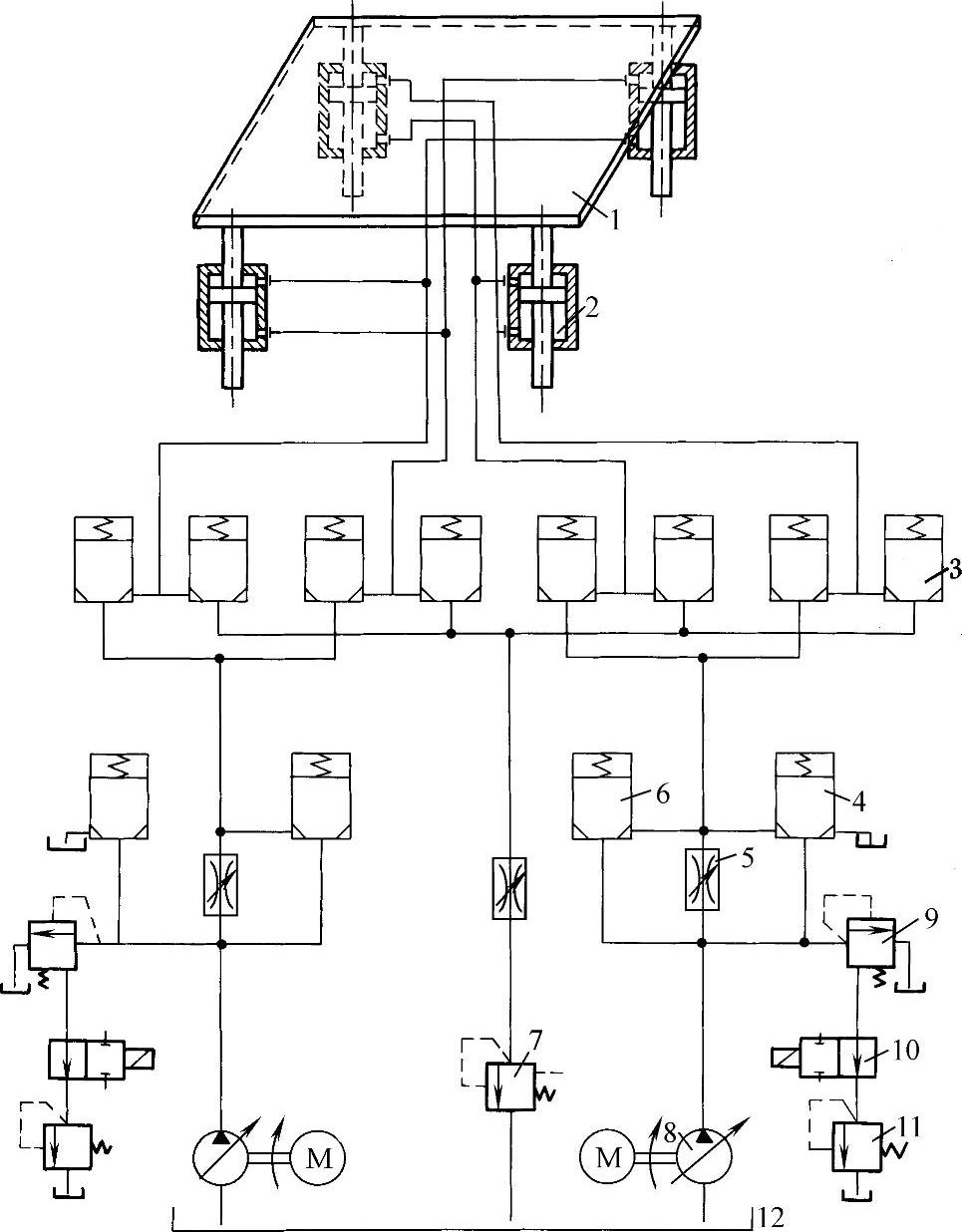

该液压机原同步平衡系统为同步补偿系统,其工作原理图如图1-3-10所示。

图1-3-9 同步补偿与回程缸节流系统工作原理图

Ⅰ、Ⅱ—调节器 1—活动横梁 2—同步缸活塞 3—回程活塞 4—补偿器 5、6—阀箱 7、12、13、14、23、24、25—节流阀 8—闸阀 9、15—压差转换器 10—平衡滑阀 11—单向阀 16、22—弹簧 17—凸轮 18—杠杆 19、20—滑阀 21—拉杆

图1-3-10 300MN液压机原同步平衡系统

1—活动横梁 2—同步缸 3—电液方向阀 4—电控卸荷溢流阀 5—径向手动变量泵 6—油箱 7—叶片泵 8—蓄势器 9—电磁铁 10—分配器 11—液压闸阀

动梁倾斜度的检测为变压器方式连接的自整角机组,控制元件为电压继电器,液压部分的主控元件为电液换向阀。为使每次加压结束后同步缸各腔具有相同的基准压力,设置了由电磁分配器控制的四个液压闸阀,基准压力由中压蓄势器提供,压力油由径向柱塞泵供给。

改造前的同步平衡系统存在如下问题:

1)不能进行无载调节:在无载时(回程与空程)不能投入工作,否则系统会失去稳定而导致质量很大的活动横梁剧烈振荡。由于无载时不能进行调节,致使加载前动梁有较大的初始倾斜,只能在动梁压住锻件后,靠人工点动调整,大大影响生产率的提高。

2)性能较差:电、液环节总时滞较大,系统性能不够理想,尤其是液压系统原理上的原因,如系统动特性较差,动态偏差大及过渡过程长等,严重时导致保护装置动作而使整机停车。

3)基准压力选择过高:系统供油压力为200×105Pa,蓄势器的基准压力为65×105Pa,同步缸上、下腔所能达到的最大压差为135×105Pa,油压利用率仅为2/3,系统的平衡能力尚有潜力可利用。

4)辅助机构过多,维修工作量大。

5)液压泵损坏频繁:原系统要求液压泵在整个加压期间始终满载运转,加上液压泵制造质量不高,导致液压泵损坏频繁。

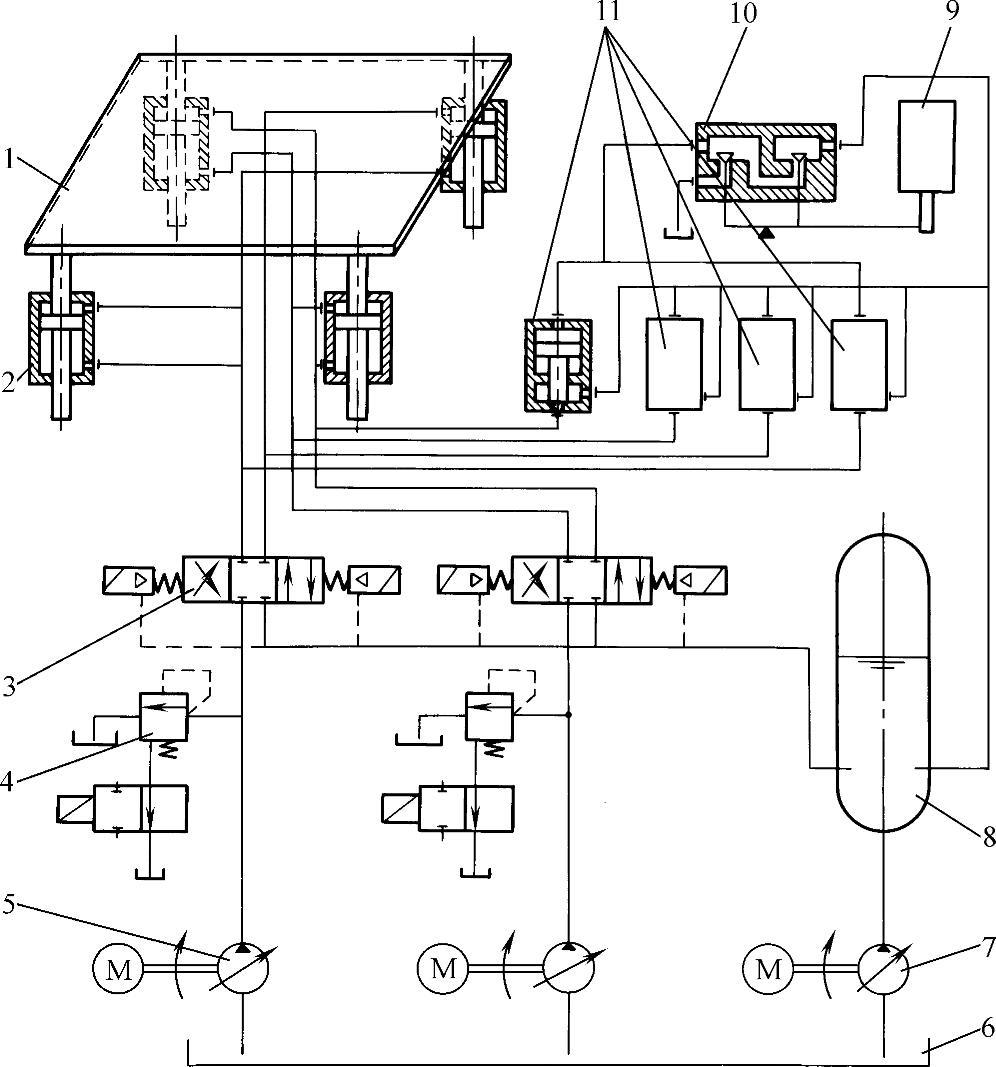

该系统由西安重型机械研究所负责进行改造,改造后新系统的工作原理图如图1-3-11所示。

按变压器方式连接的自整角机组,通过位移转角变换及增速机构检测动梁水平度。如果动梁发生倾斜,自整角机组将有相应的输出,经鉴相、滤波、放大后,得到的反馈电压在电平检测器与整定电压(相应于动梁的死区)进行比较,前者小于后者时,电平检测器无输出,其后的电液环节仍处于零位状态。当反馈电压大于或等于整定电压时,电平检测器输出固定幅度的方波,此方波与压力机运行状态进行逻辑组合后,使相关的电子开关导通,相应的阀门动作,泵瞬间升压并向需要增压的同步缸相应腔内补液,产生平衡力矩,动梁倾斜减少并降至零,然后反向旋转校回。当反馈电压等于或小于整定电压与返回系数的乘积时,电平检测器输出为零,系统回复到零位状态,所有控制阀门断电,泵空运转,同步缸封闭。

图1-3-11 改造后同步系统原理图

1—活动横梁 2—同步缸 3—主控插装阀组 4—循环阀 5—节流阀 6—负载特性控制阀 7—基准压力控制阀 8—轴向手动变量泵 9—安全阀 10—电磁阀 11—远程调压阀 12—油箱

与原系统相比,新系统在元件及控制原理上有如下改进:

1)电气系统全部采用半导体线路,电子开关采用可控硅,因而电气系统的时滞很小,逻辑组合控制部分为系统在有载与无载两种情况下采用变参数调节创造了条件。

2)主控阀门改用插装式锥阀,动作时滞(包括先导阀)仅为0.03s,包括电气、检测系统在内,系统的总时滞也不大于0.05s,比原系统缩短了半个数量级。

3)基准压力的获得,不采用蓄势器而采用溢流阀,不仅避免了原系统中气体进入同步缸的现象,而且使压力稳定度提高。基准压力由原65×105Pa降为25×105Pa,提高了系统的平衡能力。

4)为使系统在有载与无载两种工作状况下以不同的补偿流量工作(即不同的系统总放大系数),图1-3-11中的阀5、6、11构成了变流量环节。节流阀5、远程调压阀11均可调整无载时的补偿流量,但特性有所不同。有载时的补偿流量由变量泵调整,二者的转换由负载特性控制阀6控制。

5)泵的卸荷装置不采用升压迟钝的电控溢流阀,改用插装式锥阀,泵仅在需要补偿的瞬间负载运行,其余时间均为空转。

6)所有阀门元件全部集成在一块体积不大的阀体内,通道及连接简单,结构紧凑。

300MN模锻液压机同步系统的上述技术改造取得了显著的效果。

1)新系统采用了变参数的调节方式,实现了液压机在负载与无载两种状况下的自动调节,即系统的全自动控制,无需司机人工来消除初始倾斜。

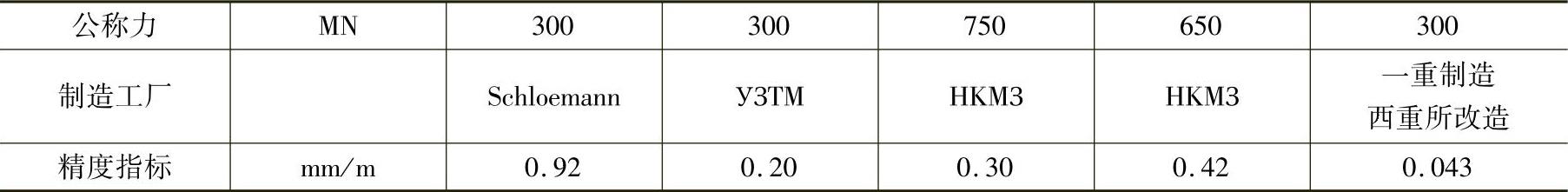

2)新系统具有很高的稳态精度及较好的动态性能指标,稳态精度达0.043mm/m,比前苏联为法国造的650MN液压机的稳态精度0.42mm/m几乎提高了一个数量级。新系统允许以液压机最高速度加载,使这台液压机不仅可用于精密模锻,而且可用于锻造温度范围窄的合金材料。

3)改造后,同步平衡系统的负载能力提高30%,使系统对于偏心力矩的超负荷具有较大的能力储备。而原系统常由于超负荷而停车。

4)新系统的液压元件采用集成方式组合,管道极少,结构紧凑,占地少,运行可靠。

5)液压泵仅在需要补偿的短时间内负载运行,提高了泵的使用寿命,降低了油温,保证了系统能长时间连续运转。

改造后,生产同样批量的产品,液压机开动的时间可缩短一半,经济效益显著。改造后的同步平衡系统精度已处于世界领先水平,见表1-3-7。

表1-3-7 模锻液压机同步平衡系统精度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。