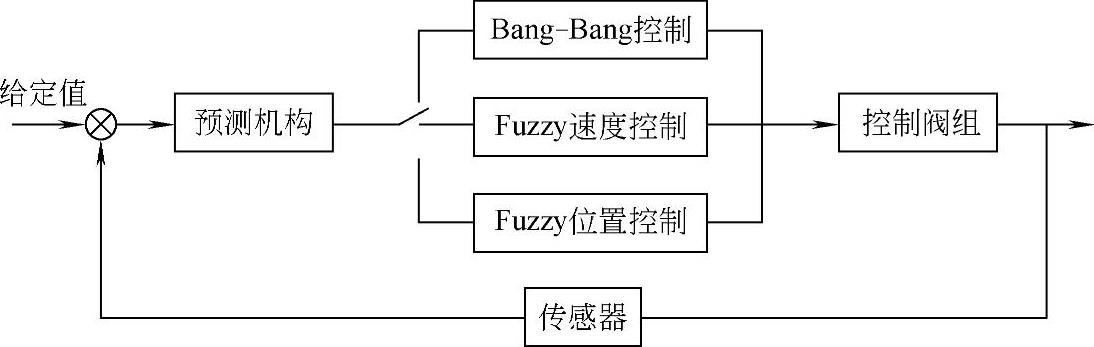

快锻液压机为了提高快速性和平稳性,将主缸的进油、排油,回程缸进排油分开控制,多个执行元件同时作用在活动横梁上,如图1-2-28所示。由于负载系统的联结,各个通道的输出及控制相互影响,导致负载耦合,影响系统正常工作,甚至引起系统振荡和压力冲击。理论上可以求出控制阀组的等效输入,但必须对各控制阀进行非干扰化即进行解耦运算求出各个元件的控制与输出响应。

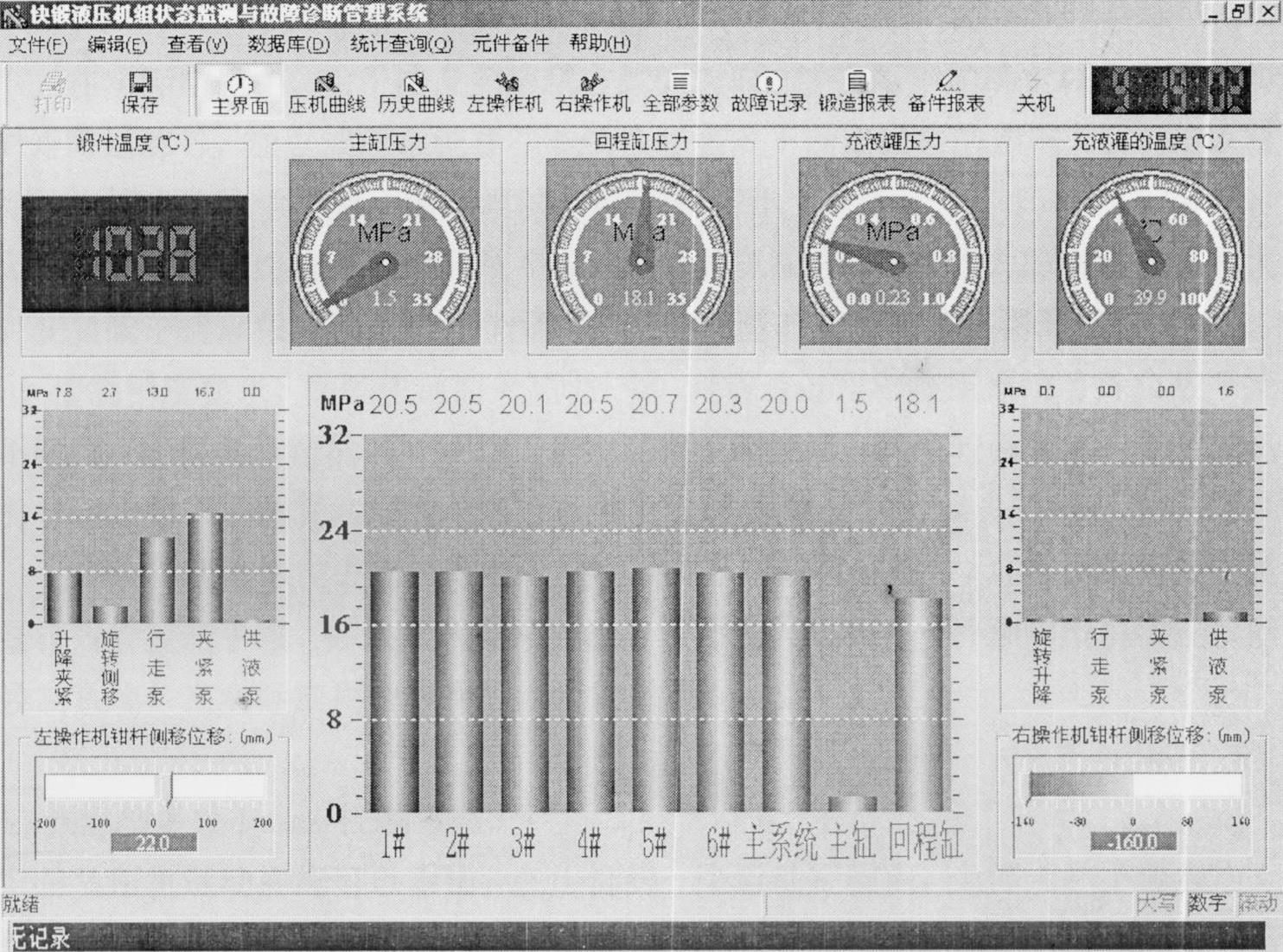

图1-2-27 监测计算机软件界面

图1-2-28 压力机位置控制系统结构图

在实际应用中,由于涉及到解耦方式的选取、解耦矩阵的确定以及大量的实时矩阵运算等,加以液压系统存在非线性和诸多不确定因素的影响,系统难以获得较为精确的数学模型,因此难以在实际中应用。

快锻液压机组液压控制系统是非线性、时变系统,存在较大的参数变化和大时变负载干扰,很难构造出一个完善的控制模型,其控制策略需满足以下要求:①控制精度要求,做到快速而无超调;②对锻造过程和液压系统等外负载干扰不敏感;③根据系统的各种反馈,自动调整控制策略、具有较强智能;④在较高的行程次数下控制算法应简单可行,并且实时性强。

华中科技大学在进行快锻液压机组控制系统研究过程中,总结出模糊控制是最有效的控制手段,并从常规模糊控制方法出发,发展了一种预测型多模式模糊控制系统,在实际应用中取得了满意的效果。

1.预测型多模Fuzzy控制策略

从压力机运动曲线可以看出,在压力机的一个运动行程内,上停点和下停点均有位置控制要求,其中下停点的控制精度比较高,必须准确定位,其他几点没有精度控制要求,仅起触发相应的控制阀组动作的开关作用,它们与压力机的行程位移、速度有关。

根据压力机工作特点,在大偏差范围内采用Bang-Bang控制(即开关控制),在趋向目标点时采用速度控制,在接近目标点时采用位置控制,控制方式的切换时机由预测模型决定。这种控制方式形式简单,具有快速、准确、超调量小及对参数不敏感的特点。

图1-2-29 多模式预测控制系统结构框图

图1-2-29所示为预测型多模控制系统,由预测部分、Bang-Bang控制、Fuzzy速度控制、Fuzzy位置控制、控制对象及传感器组成直接数字反馈控制系统。

当控制开始时,偏差e较大,即当|e|≥Eb(Eb为Bang-Bang控制时e的边界值),系统的控制量取最大,实行非线性Bang-Bang控制。当偏差e逐渐减小到Ep<|e|<Eb(Ep为转换位置控制时e的边界值)时,实行Fuzzy速度控制。当e减小到|e|≤Ep时实行Fuzzy位置控制。这样既能加快过渡过程,提高速度,又能保证系统超调量小,甚至无超调,从而获得好的控制精度。(https://www.xing528.com)

1)当快锻液压机在不要求精确定位的范围内,采用模糊速度控制器对动梁的速度进行控制,以获得快速性和平稳性,控制的目标值是动梁的速度。

2)当快锻液压机在要求精确定位的范围内,采用模糊位置控制器对动梁的位置进行控制,以获得较高的定位精度,控制的目标值是给定的动梁位置。

3)当系统出现大偏差、大扰动时,控制器切换至Bang-Bang控制,以实现对给定值的快速跟踪。

2.预测模糊控制器设计

计算机向液压系统控制阀组发出动作转换命令后,由于液压系统执行机构的动作滞后,以及运动部件的惯性等都将导致压力机活动横梁继续移动一段距离,从而出现超程现象,影响其控制特性与控制精度。

传统模糊控制的方法由于是“事后控制型”算法,因此在有滞后现象的控制过程中会产生较强的振荡,控制效果不理想。

通过采用“提前控制”方式,即预测控制,解决上述问题。根据采样时刻t及前几步系统输出的历史数据,建立系统输出的下一步预测模型,然后再根据预测输出值计算系统误差变化率的预测值e(t)和 ,并由此确定控制器输出u(t′),实现“提前控制”的思想。

,并由此确定控制器输出u(t′),实现“提前控制”的思想。

预测模型的主要作用是根据系统过去的信息(输入与输出),加上设定的未来输入,预测系统下一步的输出。

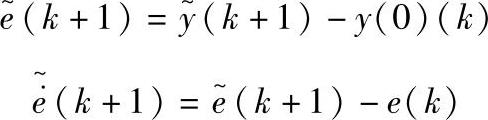

快锻液压机采用的预测算法是根据当前时刻系统输出的采样值y(k)及采样时刻之前四步采样值历史数据:y(k-1),y(k-2),y(k-3),y(k-4),根据预测模型求得系统输出的下一采样时刻的预测值y~(k+1)。

偏差e及偏差变化率的预测值分别为

可求出 和

和 的预测值,进而获得具有“提前控制”效果的控制输出。

的预测值,进而获得具有“提前控制”效果的控制输出。

采用预测算法,减少了压力机动作滞后的影响,同时在不同区段采用不同的控制方式,压力机的控制精度和运行速度都得到了提高,系统的压力冲击(压力波动)也得到了有效控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。