1.数控机床的产生和发展

数控机床起源于美国。1947年,美国帕森斯(Parsons)公司为了精确地制作直升机机翼、桨叶和飞机框架,提出了用数字信息来控制机床自动加工外形复杂零件的设想,他们利用电子计算机对机翼加工路径进行数据处理,并考虑到刀具直径对加工路径的影响,使得加工精度达到±0.001 5 in(0.038 1 mm)。1949年,为了能在短时间内制造出经常变更设计的火箭零件,美国空军与帕森斯公司和麻省理工学院(MIT)伺服机构研究所展开合作,于1952年成功研制了世界上第一台数控机床——三坐标立式铣床(如图6-1所示)。该数控机床可控制铣刀进行连续空间曲面的加工,揭开了数控加工技术的序幕。很快数控技术的应用从美国逐步推广到欧洲和日本等国。我国于1958年开始进行数控机床的研制工作,并取得了一定的成效,在某些领域,如大型车铣复合加工中心技术水平已达到了国际先进水平。

图6-1 第一台数控机床

数控机床的数控系统已先后经历了2个阶段、6个时代的发展:电子管、晶体管、集成电路、小型计算机、微处理器及基于PC机的通用CNC系统。其中,前三代为第一阶段,称为硬件连接数控(NC系统),其特点是具有很多硬件电路和连接结点,电路复杂,可靠性不好。小型计算机和微处理器为第二阶段,称作计算机软件系统(CNC系统),主要由计算机硬件和软件组成,其最突出的特点是利用存储器里的软件控制系统工作,这种系统扩展性好,柔性好,可靠性高。现在,开放式数控系统(ONC系统)正得到快速发展和应用。即

第一代数控系统:1952—1959年,出现电子管控制的第一台三坐标立式铣床;

第二代数控系统:1959年,晶体管问世,数控系统进入第二代,体积大大缩小;

第三代数控系统:1965年,出现了小规模集成电路,使数控系统的可靠性得到了进一步的提高;

第四代数控系统:1970年以小型计算机作为控制单元,数控系统进入CNC时代;

第五代数控系统:1974年,微处理器问世,以微处理器和中、大规模集成电路组成的数控系统性能和可靠性大大提升,价格大幅度下降,数控系统进入广泛应用阶段;

第六代数控系统:20世纪90年代后期,出现了PC+CNC的开放式数控系统。

PC+CNC的开放式数控系统优点如下:

(1)与PC硬件的完全通用,使数控系统能随着PC技术的升级而升级,系统维护方便;

(2)充分共享PC丰富的软件资源;

(3)由于PC机有标准化接口,方便联入局域网及Internet,易于实现网络化制造。

2.数控机床的基本组成

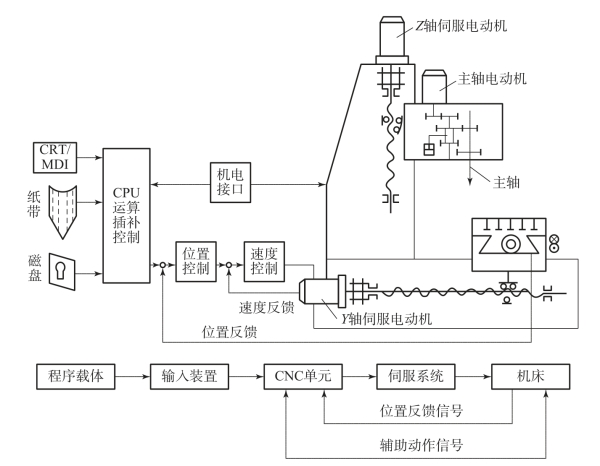

数控机床是利用数控技术,准确地按照事先编制好的程序自动加工出所需工件的机电一体化设备,在现代机械制造中,特别是在航空、航天、造船、国防、汽车、计算机工业中得到广泛应用。由零件的加工过程可知,数控机床通常是由程序载体、数控装置(CNC装置)、伺服系统、检测与反馈装置、辅助装置和机床本体等组成,如图6-2所示。

图6-2 数控机床的组成及框图

1)程序载体

数控机床工作时,不需要人直接操纵机床,但机床又必须执行人的意图。在人与机床之间建立某种联系的中间媒介物称为程序载体。程序载体是用于存取零件加工程序的装置,可将零件的加工程序以一定的格式和代码(包括机床上刀具和零件的相对运动轨迹、工艺参数和辅助运动等)存储在载体上。随着数控装置类型的不同,程序载体有多种形式,常用的有磁盘、U盘和闪存卡等。随着CAD/CAM技术的发展,有些现代数控设备可利用CAD/CAM软件在其他计算机上编程,然后通过计算机与数控系统通信,将程序和数据直接传给数控装置。

2)数控装置

数控装置是数控机床的核心,被喻为“中枢系统”。数控装置是数控机床的运算和控制系统,一般由输入接口、存储器、CPU(控制器和运算器)和输出接口等构成。数控装置的功能是根据输入的零件程序和操作指令进行相应的处理(如运动轨迹处理、机床输入/输出处理等),然后输出控制命令到相应的执行部件(伺服单元、驱动装置和PLC等),从而加工出需要的零件。数控机床配置的数控装置不同,其功能和性能也有很大差异。就目前应用来看,FANUC(日本)、SIEMENS(德国)等公司的数控装置及相关产品,在数控机床行业占据主导地位。我国以华中数控、航天数控为代表,也已将高性能数控系统产业化。

3)伺服系统

伺服系统是数控系统的执行机构,是CNC装置与机床本体的联系环节,它的作用是把来自CNC装置的指令信号,经调解、转换、放大后驱动伺服电动机,通过执行部件驱动机床移动部件的运动,使工作台精确定位或使刀具和工件及主轴按规定的轨迹运动,最后加工出符合图纸要求的零件。伺服系统直接影响数控机床的速度、位置、加工精度、表面粗糙度等。(https://www.xing528.com)

伺服系统包括驱动装置、执行装置两大部分,数控机床的驱动装置包括主轴伺服单元(转速控制)、进给驱动单元(位置和速度控制)、回转工作台和刀库伺服控制装置,以及与它们相对应的交流伺服电动机。

当前数控机床的伺服系统,常用的驱动元件有步进电动机、直流伺服电动机和交流伺服电动机。

4)检测与反馈装置

检测与反馈装置有利于提高数控机床加工精度。它的作用是:将机床导轨和主轴移动的位移量、移动速度等参数检测出来,通过D/A转换变成数字信号,并反馈到数控装置中,数控装置根据反馈回来的信息进行判断并发出指令,纠正所产生的误差。

常用的检测与反馈装置有编码器、光栅、感应同步器、磁栅、霍尔检测元件等。

5)辅助装置

辅助装置是把计算机送来的辅助控制指令(M.S.T)经机床接口转换成强电信号,用来控制主轴电动机启动、停止和变速,冷却液的开关,分度工作台的转位和自动换刀等动作。它主要包括自动换刀装置(Automatic Tool Changer,ATC)、自动交换工作台机构(Automatic Pallet Changer,APC)、工件夹紧松开机构、回转工作台、对刀仪、液压控制系统、润滑装置、冷却液装置、排屑装置、过载和保护装置等。

6)机床本体

数控机床的机床本体指其机械结构实体,它是实现零件加工的执行部件。与传统的普通机床相似,数控机床的机床本身由主传动部件(主轴、主运动传动机构)、进给传动部件(工作台、溜板及相应的传动机构)、支承件(床身以及立柱)等部分组成,但数控机床的整体布局、外观造型、传动机构、工具系统及操作机构等方面都发生了很大的变化。为了满足数控技术的要求和充分发挥数控机床的特点,归纳起来包括以下几个方面的变化:

(1)采用高性能主传动系统及主轴传动部件,具有传递功率大、刚度高、抗振性好及热变形小等优点;

(2)进给传动机构采用高效传动装置,具有传动链短、结构简单、传动精度高等特点,一般采用滚珠丝杆螺母副、直线滚动导轨副等;

(3)具有完善的刀具自动交换和管理系统;

(4)机床本身具有很高的动、静刚度;

(5)采用全封闭罩壳,由于数控机床是自动完成加工,为了操作安全等,一般采用移动门结构的全封闭罩壳,对机床的加工部件进行全封闭。

数控机床的性能指标一般有精度指标、坐标轴数、运动性能指标和加工能力指标。数控加工技术正向高速化、精密化、复合化和绿色环保方向发展。

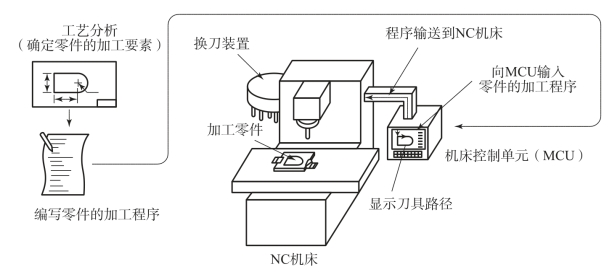

3.数控机床的工作原理

利用数控机床完成零件数控加工的过程如图6-3所示,其主要包括以下内容。

图6-3 利用数控机床完成零件数控加工的过程

(1)根据零件加工图样进行工艺分析,拟定加工工艺方案、明确工艺参数和尺寸数据。

(2)用规定的程序代码和格式编写零件加工程序,或用CAD/CAM软件直接生产零件的加工程序。

(3)程序的输入或传输。由手工编写的程序,可以通过数控机床的操作面板输入;由编程软件生产的程序,通过计算机的串行通信接口直接传输到数控机床的机床控制单元(MCU)。

(4)运行加工程序,进行机床加工试运行、刀具路径模拟等

(5)通过对机床的正确操作,运行程序,完成零件的加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。