1.插齿机

常用的圆柱齿轮加工机床除滚齿机外,还有插齿机。插齿机主要用于加工直齿圆柱齿轮,特别适宜加工在滚齿机上不能加工的内齿轮和多联齿轮。装上附件,插齿机还能加工齿条,但插齿机不能加工蜗轮。

1)插齿机的工作原理

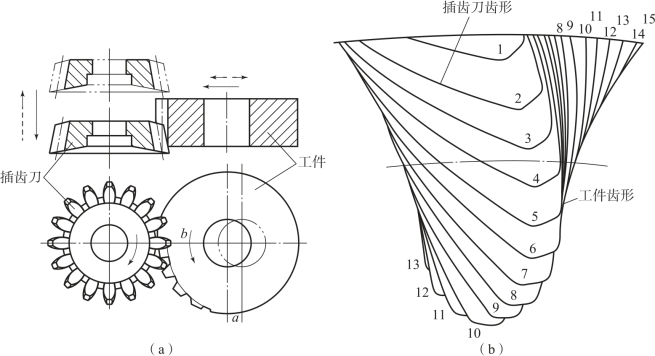

插齿机是按展成法原理来加工齿轮的。插齿刀实质上是一个端面磨有前角,齿顶及齿侧均磨有后角的齿轮[见图4-16(a)]。插齿时,插齿刀沿工件轴向作直线往复运动以完成切削主运动。在刀具和工件轮坯作“无间隙啮合运动”的过程中,轮坯上渐渐切出齿廓。加工过程中,刀具每往复一次,仅切出工件齿槽的一小部分,齿廓曲线是在插齿刀切削刃多次相继的切削中,由切削刃各瞬时位置的包络线所形成的[见图4-16(b)]。

2)插齿机的工作运动

加工直齿圆柱齿轮时,插齿机应具有如下运动。

(1)主运动。插齿机的主运动是插齿刀沿其轴线(即沿工件的轴向)所作的直线往复运动。在一般立式插齿机上,刀具垂直向下时为工作行程,向上为空行程。主运动以插齿刀每分钟的往复行程次数来表示。

图4-16 插齿原理

若切削速度v(单位为m/min)及行程长度L(单位为mm)已确定,可按下式计算出插齿刀每分钟往复行程数,即

(2)展成运动。加工过程中,插齿刀和工件必须保持一对圆柱齿轮的啮合运动关系,即在插齿刀转过一个齿时,工件也转过一个齿。工件与插齿刀所作的啮合旋转运动即为展成运动。

(3)圆周进给运动。圆周进给运动是插齿刀绕自身轴线的旋转运动,其旋转速度的快慢决定了工件转动的快慢,也直接关系到插齿刀的切削负荷、被加工齿轮的表面质量、机床生产率和插齿刀的使用寿命。圆周进给运动的大小,即圆周进给量,用插齿刀每往复行程一次,刀具在分度圆圆周上所转过的弧长来表示。显然,降低圆周进给量将会增加形成齿槽的刀刃切削次数,从而提高齿廓曲线的精度。

(4)径向切入运动。开始插齿时,如插齿刀立即径向切入工件至全齿深,将会因切削负荷过大而损坏刀具和工件。为了避免这种情况,工件应逐渐地向插齿刀作径向切入。如图4-16(a)所示,开始加工时,工件外圆上的a点与插齿刀外圆相切,在插齿刀和工件作展成运动的同时,工件相对于刀具作径向切入运动。当刀具切入工件至全齿深后(至b点),径向切入运动停止。然后工件再旋转一圈,便能加工出全部完整的齿廓。径向进给量是以插齿刀每次往复行程,工件或刀具径向切入的距离来表示。根据工件的材料、模数和精度等条件,也可采用两次和三次径向切入方法,即刀具切入工件全齿深,可分两次或三次进行。每次径向切入运动结束后,工件都要转一圈。

(5)让刀运动。插齿刀向上运动(空行程)时,为了避免擦伤工件齿面和减少刀具磨损,刀具和工件间应让开一小段距离(一般为0.5 mm的间隙),而在插齿刀向下开始工作行程之前,又迅速恢复到原位,以便刀具进行下一次切削,这种让开和恢复原位的运动称为让刀运动。插齿机的让刀运动可以由安装工件的工作台移动来实现,也可由刀具主轴摆动得到。由于工件和工作台的惯量比刀具主轴大,由让刀运动产生的振动也大,不利于提高切削速度,所以新型的插齿机(如Y5132)普遍采用刀具主轴摆动来实现让刀运动。

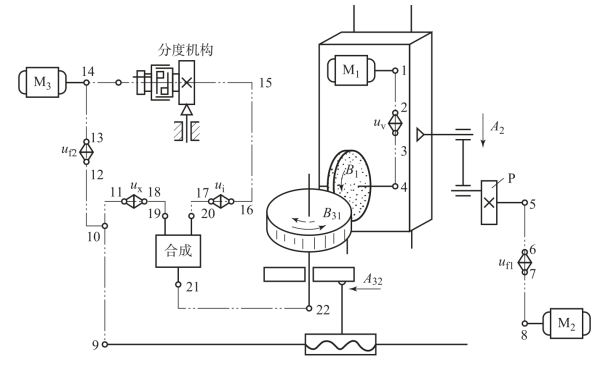

3)插齿机的传动原理

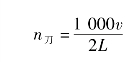

插齿机的传动原理如图4-17(a)所示。图中表示了3个成形运动的传动链。

图4-17 插齿机工作原理和外形

1—床身;2—床鞍;3—工作台;4—工件;5—立柱;6—插齿刀;7—主轴。

(1)主运动传动链。主运动传动链由“电动机M—1—2—uv—3—4—5—曲柄偏心盘A—插齿刀主轴(往复直线运动)”组成,曲柄偏心盘A将旋转运动转换成往复直线运动,每分钟的往复次数由换置机构uv调整。

(2)圆周进给运动传动链。圆周进给运动传动链由“插齿刀主轴(往复直线运动)—曲柄偏心盘A—5—4—6—us—7—8—9—蜗杆副B—插齿刀主轴(旋转运动)”组成,圆周进给量的大小由换置机构us来调整。

(3)展成运动传动链。展成运动传动链由“插齿刀主轴(插齿刀转动)—蜗杆副B—9—8—10—uc—11—12—蜗杆副C—工作台(旋转运动)”所组成,插齿刀与工件所需的准确相对运动关系由换置机构uc来调整。插齿机的展成运动传动链中比滚齿机的多了一个蜗杆副,即多了一部分传动误差,因此,插齿的运动精度一般比滚齿低。

让刀运动及径向切入运动不直接参与工件表面的形成过程,故没有在图4-17中表示。

插齿机的布局可按径向进给运动和调位运动的不同分为两种基本形式,一种为工作台移动式,另一种为刀架移动式。图4-17(b)为工作台移动式插齿机外形。

2.圆柱齿轮磨齿机

圆柱齿轮磨齿机简称磨齿机,是用磨削方法对圆柱齿轮齿面进行精加工的精密机床,主要用于淬硬齿轮的精加工。齿轮加工时,一般先由滚齿机或插齿机切出轮齿后再磨齿,有的磨齿机也可直接在齿坯上磨出轮齿,但生产率低,设备成本高,因此只限于模数较小的齿轮。

磨齿机的工作原理按齿廓的形成方法,磨齿有成形法和展成法两种,但大多数磨齿机均以展成法来加工齿轮。下面介绍常用的几种磨齿机的工作原理及其特点。

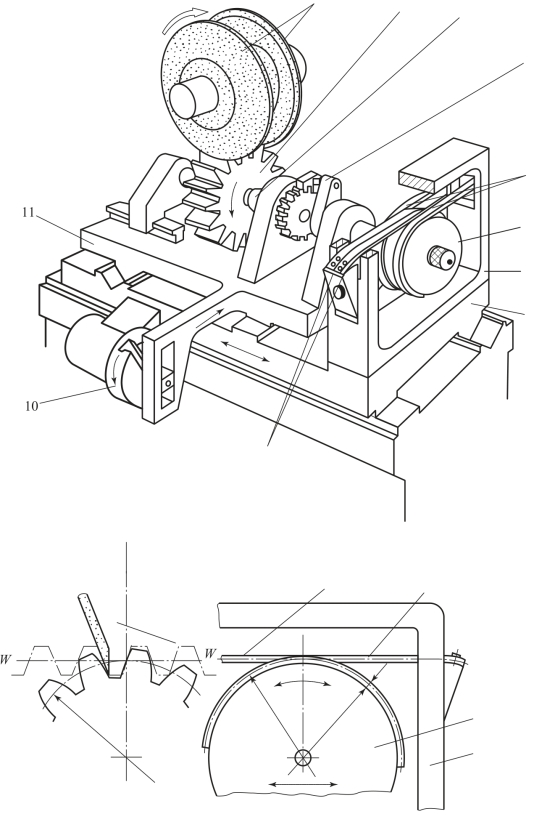

1)蜗杆砂轮磨齿机

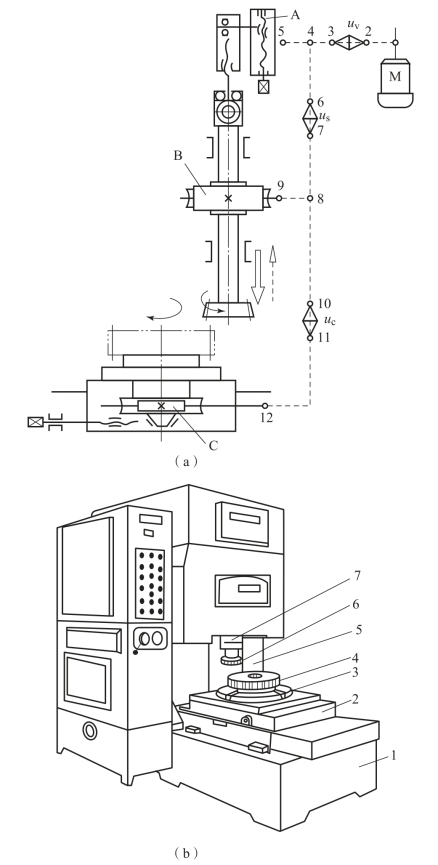

蜗杆砂轮磨齿机用直径很大的修整成蜗杆形的砂轮磨削齿轮[见图4-18(a)],它的工作原理和加工过程与滚齿机类似。蜗杆形的砂轮相当于滚刀,加工时砂轮与工件作展成运动,磨出渐开线。磨削直齿圆柱齿轮的轴向齿线一般由工件沿其轴向作直线往复运动。这种机床能连续磨削,在各类磨齿机床中它的生产效率最高。其缺点是,砂轮修整成蜗杆较困难,且不易得到很高的精度,磨削不同模数的齿轮时需要更换砂轮;联系砂轮与工件的内联系传动链中的各个传动环节转速很高,用机械传动易产生噪声,磨损较快。这种磨齿机适用于中小模数齿轮的成批和大量生产。

2)锥形砂轮磨齿机

锥形砂轮磨齿机是利用齿条和齿轮啮合原理来磨削齿轮的,它所使用的砂轮截面形状是按照齿条的齿廓修整的。当砂轮按切削速度旋转,并沿工件齿线方向作直线往复运动时,砂轮两侧锥面的母线就形成了假想齿条的一个齿廓[见图4-18(b)],如果强制被磨削齿轮在此假想齿条上作无间隙的啮合滚转运动,即被磨削齿轮转动一个齿![]() 的同时,其轴心线移动一个齿距P(P=πm,其中,m为齿轮模数)的距离,便可磨出工件上一个轮齿一侧的齿面。因此,渐开线齿廓由工件转动B31和移动A32所组成的复合成形运动用展成法形成,而齿线则由砂轮旋转B1和直线移动A2用相切法形成。

的同时,其轴心线移动一个齿距P(P=πm,其中,m为齿轮模数)的距离,便可磨出工件上一个轮齿一侧的齿面。因此,渐开线齿廓由工件转动B31和移动A32所组成的复合成形运动用展成法形成,而齿线则由砂轮旋转B1和直线移动A2用相切法形成。

图4-18 展成法磨齿

在这类机床上磨削齿轮时,一个齿槽的两侧齿面是分别进行磨削的。工件向左滚动时,磨削左侧的齿面,向右滚动时,磨削右侧的齿面。工件往复滚动一次,磨完一个齿槽的两侧齿面后,工件滚离砂轮,并进行分度。然后,再重复上述过程,磨削下一个齿槽。可见,工件上全部轮齿齿面需经过多次分度和磨削后才能完成。

由上述可知,锥形砂轮磨齿机的成形运动有:砂轮旋转B1和直线移动A2,这是形成齿线所需的两个简单运动;工件转动B31和直线移动A32,是形成渐开线齿廓所需的一个复合成形运动——展成运动。此外,为磨出全部轮齿,加工过程中还需有一个周期的分度运动。这类磨齿机典型的传动原理如图4-19所示。(https://www.xing528.com)

砂轮旋转运动(主运动)B1由外联系传动链“M1—1—2—uv—3—4—砂轮主轴(砂轮转动)”实现,uv为调整砂轮转速的换置机构。

砂轮的往复直线运动(轴向进给运动)A2由外联系传动链“M2—8—7—uf1—6—5—曲柄偏心盘机构P—砂轮架溜板(砂轮移动)”实现。uf1为调整砂轮轴向进给速度的换置机构。

展成运动(B31+A32)由内联系传动链“回转工作台(工件旋转B31)—22—21—运动合成机构—19—18—ux—11—10—9—纵向工作台(工件直线移动A32)”和外联系传动链“M3—14—13—uf2—12—10”来实现。前者保证展成运动的运动轨迹,即工件转动与移动之间的严格运动关系,后者使工件获得一定速度和方向的展成运动。换置机构uf2中除变速机构外,还有自动换向机构,使工件在加工过程中能来回滚转,依次完成各个齿的磨齿工作循环。ux是用来调节工件齿数和模数变化的换置机构。工件的分度运动由分度运动传动链“分度机构—15—16—ui—17—20—运动合成机构—21—22—回转工作台”实现。分度时,机床的自动控制系统将分度机构离合器接合,使分度机构在旋转一定角度后即脱开,并由分度盘准确定位。在分度机构接合一次的过程中,工件在展成运动的基础上,附加转过一个齿这是由调整换置机构ui来保证的。

图4-19 锥形砂轮磨齿机的传动原理

锥形砂轮磨齿机的优点是适应性高,砂轮形状简单;其缺点是砂轮形状不易修整得准确,磨损较快且不均匀,因而加工精度较低。

3)蝶形砂轮磨齿机

碟形砂轮磨齿机用两个碟形砂轮的端面来形成假想齿条的两个侧面[如图4-18(c)所示],同时磨削齿槽的左右齿面。工作时,砂轮作旋转的主运动B1;工件即作转动B31,同时又作直线移动A32,工件还需要作轴向进给运动A2;在每磨完一个齿后,工件还需要进行分度。

碟形砂轮磨齿机的加工精度较高,其主要原因是砂轮工作棱边很窄,磨削接触面积小,磨削力和磨削热也很小,机床具有砂轮自动修整与补偿装置,使砂轮能始终保持锐利和良好的工作精度,因而磨齿精度较高,最高可达4级,是各类磨齿机中磨齿精度最高的一种。其缺点是砂轮刚性较差,磨削用量受到限制,所以生产率较低。

为了提高磨齿精度,这类磨齿机一般采用滚圆盘机构实现展成运动。其工作原理如图4-20所示。纵向溜板8上固定有支架7,横向溜板11上装有工件主轴3,其前端安装工件2,后端通过分度机构4与滚圆盘6连接。钢带5及9的一端固定在滚圆盘6上另一端固定在支架7上,并沿水平方向张紧。当横向溜板11由曲柄盘10驱动作横向直线往复运动时,滚圆盘6因受钢带5及9约束而转动,从而工件主轴一边随横向溜板移动,一边转动,带动工件2沿假想齿条(由砂轮工作面形成)的节线作纯滚动,这样就实现了展成运动。

图4-20 滚圆盘机构工作原理

1—碟形砂轮;2—工件;3—工件主轴;4—分度机构;5、9—钢带;6—滚圆盘;7—支架;8—纵向溜板;10—曲柄盘;11—横向溜板。

利用滚圆盘机构实现展成运动可以大大缩短传动链,且没有传动间隙,因此传动误差小,加工精度高。

3.锥齿轮加工机床

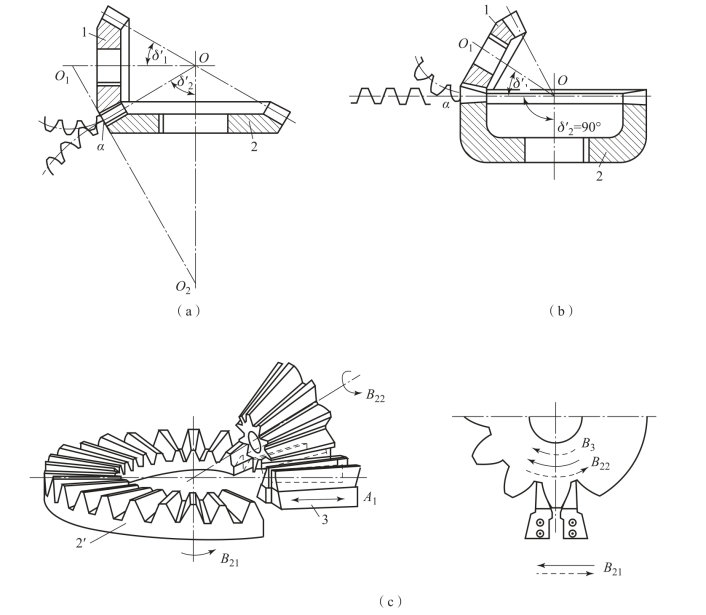

1)锥齿轮的切齿原理

锥齿轮的齿廓,理论上应是球面渐开线,但为了便于制造,实际上采用近似的背锥上的当量圆柱齿轮轮齿的渐开线齿廓来代替球面渐开线齿廓。锥齿轮的齿线形状常用的有直线和圆弧线,也有长幅外摆线和延伸渐开线。

加工锥齿轮的主要方法有两种,即成形法和展成法。成形法通常是利用单片铣刀或指状铣刀在卧式铣床上加工。用这种方法加工锥齿轮,由于锥齿轮沿齿线方向的基圆直径是变化的,也就是说沿齿线方向不同位置的法向齿廓是不一样的。但是,成形刀具的形状是固定的,难以达到所要求的齿廓精度。因而成形法仅用于粗加工或精度要求不高的场合。

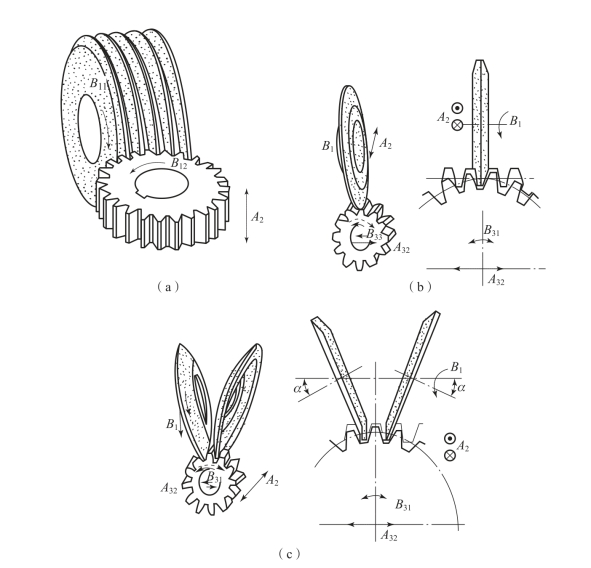

在锥齿轮加工中普遍采用展成法。这种方法的加工原理,相当于一对啮合的锥齿轮,将其中的一个锥齿轮转化为刀具,另一个转化为工件,并强制它们按一对锥齿轮啮合运动关系作相对运动,便能展成渐开线齿廓。为了简化机床和刀具,因此刀具的锥齿轮采用冠轮或近似冠轮的形式。

图4-21(a)表示一对普通的锥齿轮啮合情形。由“机械原理”的知识可知,锥齿轮的端面齿廓近似地相当于以背锥母线长度O1a和O2a为半径的圆柱齿轮的齿廓。由于锥齿轮的轮齿是从大端向小端逐渐收缩的,每个截面上的齿廓都不相同,因此不能像插齿刀那样,把一个锥齿轮做成刀具来加工工件。为此,使锥齿轮2的分锥角δ′2增大至90°,这时锥齿轮2的分锥变成环形平面,这样的锥齿轮称作冠轮[见图4-21(b)]。冠轮背锥母线的长度为无限大,其“当量圆柱齿轮”变为齿条,因此任意截面上的齿廓都是直线。如果用两把刨刀3的刀刃代替冠轮一个齿槽的两个齿廓[见图4-21(c)],并使刨刀沿冠轮半径方向作切削运动A1,便形成了假想冠轮2′。强制此假想冠轮和工件(锥齿轮坯)按啮合传动关系作展成运动(B1+B2),就可以加工出直齿锥齿轮的一个齿。由于假想冠轮上只有一个齿槽,所以加工完一个齿后,工件必须进行分度运动B3,才能加工另一个齿。按这种方法加工锥齿轮的机床称为直齿锥齿轮刨齿机。

弧齿锥齿轮的加工原理和上述基本相同。不过这时冠轮齿线形状为圆弧,需采用做旋转运动的切齿刀盘来进行加工。如图4-22所示,切齿刀盘(铣刀盘)4上交错地装有内、外切齿刀6和5[见图4-22(b)],当它旋转时刀刃的运动轨迹就构成假想冠轮2的一个轮齿两侧齿面,刀具摇台1绕其自身轴线的缓慢回转,则相当于假想冠轮的旋转运动B21。如果把工件视为与它啮合的齿轮作旋转运动B22,且B22和B21保持冠轮与锥齿轮啮合传动的运动关系,即刀具摇台转动1/z冠圈(z冠为假想冠轮的齿数)时,工件转动1/zI圈(zI为工件齿轮齿数),则在两者作对滚运动过程中,就加工出弧齿锥齿轮一个齿槽的两侧渐开线齿廓,刀具摇台往回摆动,使假想冠轮上的齿——切齿刀盘,返回至起始位置,待工件完成分度运动后,再继续下一个切齿循环,加工另一个齿槽。按上述方法加工弧齿锥齿轮的机床,称为弧齿锥齿轮铣齿机。

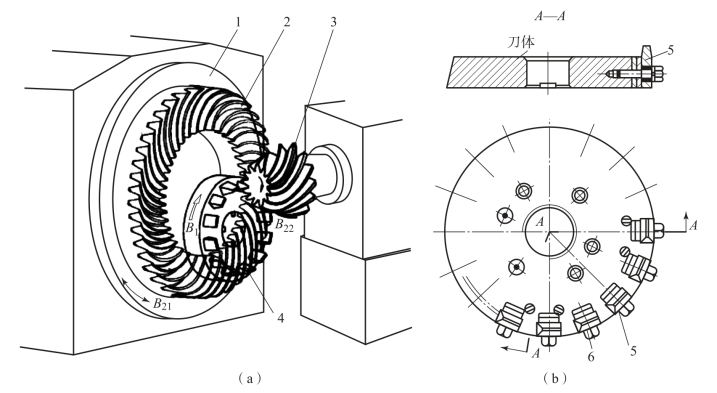

2)弧齿锥齿轮铣齿机的传动原理

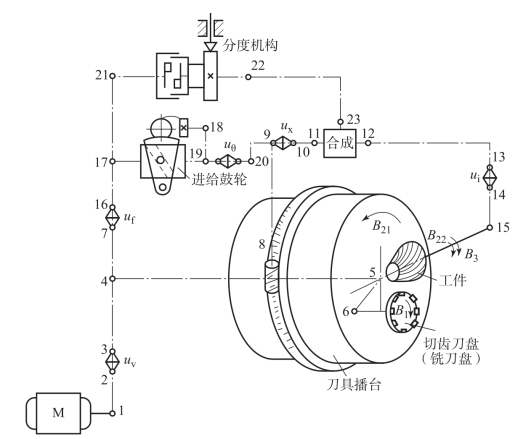

图4-23是弧齿锥齿轮铣齿机的传动原理图。图中包括成形运动及分度运动的传动联系。

(1)主运动传动链。形成齿线(圆弧)需要一个成形运动,即铣刀盘的旋转运动B1,这个运动是简单的主运动。主运动传动链传动路线为:电动机—M—1—2—uv—3—4—5—6—切齿刀盘主轴(铣刀盘转动B1)。

图4-21 锥齿轮的展成原理

图4-22 弧齿锥齿轮的加工原理

1—刀具摇台;2—假想冠轮;3—工件;4—切齿刀盘;5—外切齿刀;6—内切齿刀

图4-23 弧齿锥齿轮铣齿机的传动原理图

(2)展成运动传动链。渐开线齿廓由展成运动B21、B22实现。展成运动传动链为其内联系传动链,联系刀具摇台(假想近似冠轮的旋转B21)和工件的旋转B22。末端件为刀具摇台和工件。计算位移为:摇台转过1/z冠圈时,工件转过1/z工圈。展成运动传动链传动路线为:刀具摇台(假想近似冠轮的旋转B21)—8—9—ux—10—11—运动合成机构—12—13—ui—14—15—工件主轴(工件旋转B22)。

(3)进给运动传动链。进给运动传动链是展成运动的外联系传动链。其传动路线为:

电动机—M—1—2—uv—3—4—7—uf—16—17—进给鼓轮—齿扇齿轮—18—19—uθ—20—9—摇台。

(4)分度运动传动链。分度运动传动链与前述锥形砂轮磨齿机(见图4-18)相同。其传动路线:分度机构—22—23—运动合成机构—12—13—ui—14—15—工件主轴(工件旋转B3)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。