1.普通外圆磨床和半自动宽砂轮外圆磨床

1)普通外圆磨床

普通外圆磨床的结构与万能外圆磨床基本相同,所不同的是:头架和砂轮架不能绕轴心在水平面内调整角度位置;头架主轴直接固定在箱体上不能转动,工件只能用顶尖支承进行磨削;不配置内圆磨头装置。因此,普通外圆磨床工艺范围较窄,只能磨削外圆柱面和锥度较小的外圆锥面。但由于主要部件的结构层次少、刚性好,且可采用较大的磨削用量,因此生产率较高,同时也易于保证磨削质量。

2)半自动宽砂轮外圆磨床

半自动宽砂轮外圆磨床的结构与普通外圆磨床类似,但其具有更好的结构和刚度。它采用大功率电动机驱动宽度很大的砂轮,按切入磨削法工作。为了使砂轮磨损均匀和获得小的表面粗糙度,某些宽砂轮外圆磨床的工作台或砂轮主轴可作短距离的往复抖动运动。这种磨床常配备有自动测量仪以控制磨削尺寸,按半自动循环进行工作,进一步提高了自动化程度和生产率。但由于磨削力和磨削热量大,工件容易变形,所以加工精度和表面粗糙度比普通外圆磨床差些,主要适用于成批和大量生产中磨削刚度较好的工件,如汽车和拖拉机的驱动轴、电动机转子轴和机床主轴等。

2.端面外圆磨床

端面外圆磨床的主要特点是砂轮主轴轴线相对于头、尾座顶尖中心连线倾斜一定角度(如MB1632型半自动端面外圆磨床为26°36′)。端面外圆磨床的磨削方法如图3-13所示,砂轮架沿斜向进给[见图3-13(a)],且砂轮装在主轴右端,以避免砂轮架与尾座和工件相碰。这种磨床以切入磨削法同时磨削工件的外圆和台阶端面,通常按半自动循环进行工作,由定程装置或自动测量仪控制工件尺寸,生产率较高,且台阶端面由砂轮锥面进行磨削[见图3-13(b)],砂轮和工件的接触面积较小,能保证较高的加工质量。这种磨床主要用于大批量生产中磨削带有台阶的轴类和盘类零件。

图3-13 端面外圆磨床的磨削方法

(a)砂轮架沿斜向进给;(b)砂轮锥面磨削台阶端面

1—床身;2—工作台;3—头架;4—砂轮架;5—尾座。

3.无心外圆磨床

无心外圆磨床的工作原理如图3-14所示。磨削时,工件不是支承在顶尖上或夹持在卡盘中,而是直接放在磨削砂轮1和导轮3之间,由托板2和导轮3支承,工件被磨削外圆表面本身就是定位基准面。磨削时工件在磨削力以及导轮和工件间摩擦力作用下带动旋转,实现圆周进给运动。导轮是摩擦系数较大的树脂或橡胶结合剂砂轮,其线速度在10~50 m/min左右,工件的线速度基本上等于导轮的线速度。磨削砂轮1采用一般的外圆磨砂轮,通常不变速,线速度很高,一般为35 m/s左右,所以在磨削砂轮与工件之间有很大的相对速度,这就是磨削工件的切削速度。

图3-14 无心外圆磨床工作原理

(a)工作原理;(b)纵磨法;(c)横磨法

1—磨削砂轮;2—托板;3—导轮;4—工件;5—挡块。

无心磨削时,工件的中心必须高于导轮3和磨削砂轮1的中心连线(高出的距离一般等于0.15 d~0.25 d,d为工件直径),使工件与磨削砂轮1和导轮3间的接触点不在工件的同一直径线上,从而使工件在多次转动中逐渐被磨圆。

无心外圆磨床有纵磨法和横磨法两种磨削方法。

(1)纵磨法。如图3-14(b)所示,纵磨法是将工件4从机床前面放到导板上,推入磨削区;由于导轮3在垂直平面内倾斜α角,导轮3与工件4接触处的线速度v导,可分解为水平和垂直两个方向的分速度v导水平和v导垂直,v导垂直控制工件4的圆周进给运动,v导水平使工件4作纵向进给运动。所以工件4进入磨削区后,便既作旋转运动,又作轴向移动,穿过磨削区,从机床后面出去,完成一次走刀。磨削时,工件4一个接一个地通过磨削区,加工是连续进行的。为了保证导轮3和工件4间为直线接触,导轮3的形状应修整成回转双曲面。这种磨削方法适用于不带台阶的圆柱形工件。

(2)横磨法。如图3-14(c)所示,横磨法是先将工件4放在托板2和导轮3上,然后由工件4(连同导轮3)或砂轮作横向进给运动。此时导轮3的中心线仅倾斜微小的角度(约30′),以便对工件产生一个不大的轴向推力,使之靠住挡块5,得到可靠的轴向定位。此法适用于具有阶梯或成形回转表面的工件。

图3-15是目前生产中使用最普遍的无心外圆磨床外形。砂轮架3固定在床身1的左边,装在其上的砂轮主轴通常是不变速的,由装在床身内的电动机经皮带直接传动。导轮架装在床身1右边的拖板9上,它由转动体5和座架6两部分组成。转动体可在垂直平面内相对座架转位,以使装在其上的导轮主轴根据加工需要对水平线偏转一个角度。导轮可有级或无级变速,它的传动装置装在座架内。在砂轮架左上方以及导轮架转动体的上面,分别装有砂轮修整器2和导轮修整器4。在拖板9的左端装有工件座架11,其上装着支承工件用的托板16,以及使工件在进入与离开磨削区时保持正确运动方向的导板15。利用快速进给手柄10或微量进给手轮7,可使导轮沿拖板9上导轨移动(此时拖板9被锁紧在回转底座8上),以调整导轮和托板间的相对位置;或者使导轮架、工件座架同拖板9一起,沿回转底座8上导轮移动(此时导轮架被锁紧在拖板9上),实现横向进给运动。回转底座8可在水平面内扳转角度,以便磨削锥度不大的圆锥面。

图3-15 无心外圆磨床外形

1—床身;2—砂轮修整器;3—砂轮架;4—导轮修整器;5—转动体;6—座架;7—微量进给手轮;8—回转底座;9—拖板;10—快速进给手柄;11—工件座架;12—直尺;13—金刚石;14—底座;15—导板;16—托板。

修整导轮时,将导轮修整器4的底座14相对转动体5偏转一角度(应等于或略小于导轮在垂直平面内倾斜的角度),并移动直尺12,使金刚石13的尖端偏离导轮轴线一距离(应等于或略小于工件与导轮接触线在两轮中心连线上的高度),使金刚石尖端的移动轨迹与工件在导轮上的接触线相吻合。

4.内圆磨床

内圆磨床用于磨削各种圆柱孔(通孔、盲孔、阶梯孔和断续表面的孔等)和圆锥孔,其磨削方法有下列几种。

(1)普通内圆磨削。如图3-16(a)所示,磨削时,工件4用卡盘或其他夹具装夹在机床主轴上,由主轴带动其旋转作圆周进给运动(nw),砂轮高速旋转,实现主运动(nt),同时砂轮或工件4往复移动作纵向进给运动(fa),在每次(或n次)往复行程后,砂轮或工件4作一次横向进给运动(fr)。这种磨削方法适用于形状规则,便于旋转的工件。

(2)无心内圆磨削。如图3-16(b)所示,磨削时,工件4支承在滚轮1和导轮3上,压紧轮2使工件4紧靠导轮3,工件即由导轮3带动旋转,实现圆周进给运动(nw)。砂轮除了完成主运动(nt)外,还作纵向进给运动(fa)和周期横向进给(fr)。加工结束时,压紧轮沿箭头A方向摆开,以便装卸工件。这种磨削方式适用于大批量生产中,加工外圆表面已经精加工过的薄壁工件,如轴承套圈等。(https://www.xing528.com)

(3)行星内圆磨削。如图3-16(c)所示,磨削时,工件固定不转,砂轮除了绕其自身轴线高速旋转实现主运动(nt)外,同时还绕被磨内孔的轴线作公转运动,以完成圆周进给运动(nw),纵向往复运动(fa)由砂轮或工件完成。周期地改变砂轮与被磨内孔轴线间的偏心距,即增大砂轮公转运动的旋转半径,可实现横向进给运动(fr)。这种磨削方式适用于磨削大型或形状不对称、不便于旋转的工件。

图3-16 内圆磨削方法

(a)普通内圆磨削;(b)无心内圆磨削;(c)行星内圆磨削1—滚轮;2—压紧轮;3—导轮;4—工件。

内圆磨床有普通内圆磨床、无心内圆磨床和行星内圆磨床等多种类型,用于磨削圆柱孔和圆锥孔。其按自动化程度可分为普通、半自动和全自动内圆磨床。一般机械制造厂中以普通内圆磨床应用最普通。磨削时,根据工件形状和尺寸不同,可采用纵磨法或切入磨削法[见图3-17(a)、(b)]。有些普通内圆磨床上备有专门的端磨装置,可在工件一次装夹中磨削内孔和端面[见图3-17(c)、(d)],这样不仅易于保证内孔和端面的垂直度,而且生产率较高。

图3-17 普通内圆磨床的磨削方法

图3-18是常见的两种普通内圆磨床外形。在图3-18(a)所示的磨床中工件头架安装在工作台上,随工作台一起往复移动,完成纵向进给运动。在图3-18(b)所示的磨床中砂轮架安装在工作台上作纵向进给运动。两种磨床的横向进给运动都由砂轮架实现。工件头架都可绕垂直轴线调整角度,以便磨削锥孔。

图3-18 常见的两种普通内圆磨床外形

1—床身;2—工作台;3—工件头架;4—砂轮架;5—滑座。

5.平面磨床

平面磨床用于磨削各种零件的平面。根据砂轮的工作面不同,平面磨床可分为用砂轮周边磨削的平面磨床和用砂轮端面磨削的平面磨床两类。

用砂轮周边磨削[见图3-19(a)(b)]的平面磨床,砂轮主轴常处于水平位置(卧式);而用砂轮端面磨削[见图3-19(c)(d)]的平面磨床,砂轮主轴常为立式的。根据工作台的形状不同,平面磨床又可分为矩形工作台和圆形工作台两类。所以,根据磨削方法和机床布局不同,平面磨床主要有下列四种类型:卧轴矩台平面磨床、卧轴圆台平面磨床、立轴矩台平面磨床和立轴圆台平面磨床。其中,卧轴矩台平面磨床和立轴圆台平面磨床最为常见。

图3-19 平面磨床的磨削方法

(a)周边磨削:工件往复运动;(b)周边磨削:工件圆周进给;(c)端面磨削:工件往复运动;(d)端面磨削:工件圆周进给

用砂轮端面磨削的平面磨床与用砂轮周边磨削的平面磨床相比较,由于端面磨削的砂轮直径往往比较大,能一次磨出工件的全宽,磨削面积较大,所以生产率较高,但端面磨削时砂轮和工件表面是成弧形线或面接触,接触面积大,冷却困难,且切屑不易排除,所以加工精度较低,表面粗糙度较大;而周边磨削时,由于砂轮和工件接触面较小,发热量少,冷却和排屑条件较好,可获得较高的加工精度和较小的表面粗糙度。另外,平面磨床采用卧轴矩台的布局形式时,工艺范围较广,除了能用砂轮周边磨削水平面外,还可用砂轮的端面磨削沟槽和台阶等的垂直侧平面。

圆台平面磨床与矩台平面磨床相比,圆台平面磨床生产率稍高些,这是由于圆台平面磨床是连续进给,而矩台平面磨床有换向时间损失。但是圆台平面磨床只适于磨削小零件和大直径的环形零件端面,不能磨削窄长零件,而矩台平面磨床可方便地磨削各类零件,包括直径小于矩台宽度的环形零件。

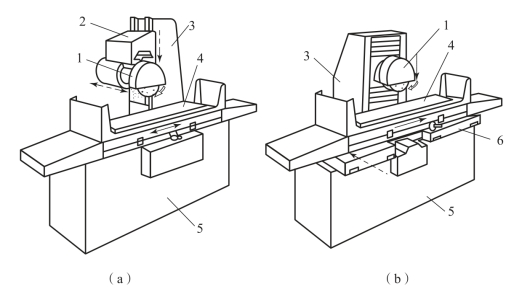

图3-20是最常见的两种卧轴矩台平面磨床外形。图3-20(a)为砂轮架移动式,工作台只作纵向往复运动,而由砂轮架沿滑鞍上的燕尾导轨移动来实现周期的横向进给运动;滑鞍和砂轮架一起可沿立柱导轨移动,作周期的垂直进给运动。图3-20(b)为十字导轨式,工作台装在床鞍上,它除了作纵向往复运动外,还随床鞍一起沿床身导轨作周期的横向进给运动,而砂轮架只作垂直周期进给运动。这类平面磨床工作台的纵向往复运动和砂轮架的横向周期进给运动,一般都采用液压传动。砂轮架的垂直进给运动通常是手动的。为了减轻工人的劳动强度和节省辅助时间,有些机床具有快速升降机构,用以实现砂轮架的快速调位运动。砂轮主轴采用内联电动机直接传动。

图3-20 最常见的两种卧轴矩台平面磨床外形

1—砂轮架;2—滑鞍;3—立柱;4—工作台;5—床身;6—床鞍。

图3-21是立轴圆台平面磨床的外形。在立轴圆台平面磨床中,工作台装在床鞍上,它除了作旋转运动实现圆周进给外,还可以随同床鞍一起,沿床身导轨纵向快速退离或趋近砂轮,以便装卸工件。砂轮的垂直周期进给运动,通常由砂轮架沿立柱导轨移动来实现,但也有采用移动装在砂轮架体壳中的主轴套筒来实现的。

图3-21 立轴圆台平面磨床的外形

1—砂轮架;2—立柱;3—床身;4—工作台;5—床鞍。

砂轮架还可作垂直快速调位运动,以适应磨削不同高度工件的需要。以上这些运动,都由单独电动机经机械传动装置传动。这类磨床的砂轮主轴轴线位置,可根据加工要求进行微量调整,使砂轮端面和工作台台面平行或倾斜一个微小的角度(一般小于10′)。粗磨时,常采用较大的磨削用量以提高磨削效率,为避免发热量过大而使工件产生热变形和表面烧伤,需将砂轮端面倾斜一些,以减少砂轮与工件的接触面积。精磨时,为了保证磨削表面的平面度与平行度,需使砂轮端面与工作台台面平行或倾斜一极小的角度。此外,磨削内凹或内凸的工作表面时,也需使砂轮端面在相应方向倾斜。砂轮主轴轴线位置可通过砂轮架相对立柱或立柱相对于床身底座偏斜一个角度来调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。