1.主轴箱

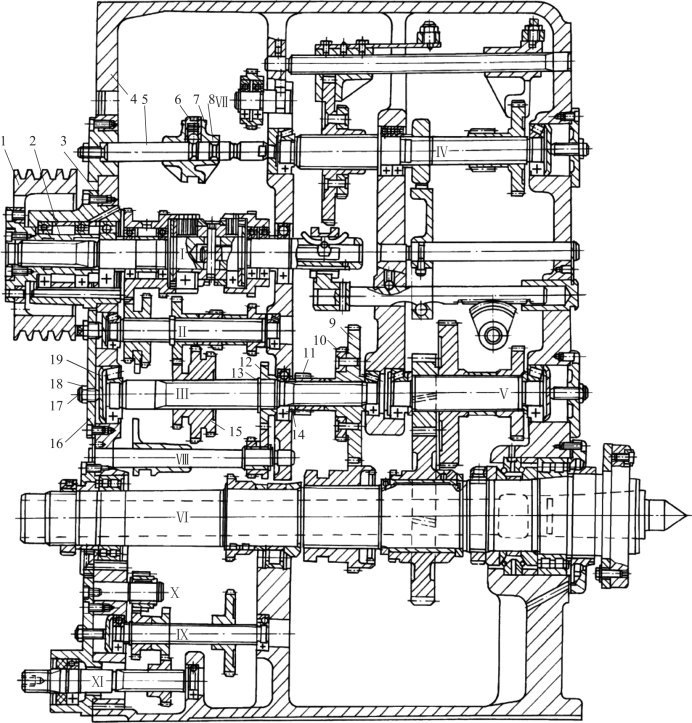

主轴箱主要由主轴部件、传动机构、开停与制动装置、操纵机构及润滑装置等组成。为了便于了解主轴箱内各传动装置的传动关系,传动装置的结构、形状、装配方式及其支承结构,主轴箱常采用展开图的形式表示。图2-8为CA6140型卧式车床主轴箱的展开图,它基本上按主轴箱内各传动轴的传动顺序,沿其轴线取剖切面,展开绘制而成,其剖切面的位置参见图2-9。以下对主轴箱内主要部件的结构、工作原理及调整作简单介绍。

1)卸荷带轮

主电动机通过带传动使轴Ⅰ旋转,为提高轴Ⅰ旋转的平稳性,轴Ⅰ上的带轮采用了卸荷结构。如图2-8所示,带轮1通过螺钉与花键套筒2连成一体,支承在法兰3内的两个深沟球轴承上。法兰3则用螺钉固定在主轴箱体4上。当带轮1通过花键套筒2的内花键带动轴Ⅰ旋转时,传动带作用于带轮上的拉力经花键套筒2通过两个深沟球轴承经法兰3传至主轴箱体4。从而使轴Ⅰ只受转矩,而免受径向力作用,减少轴Ⅰ的弯曲变形,从而提高传动的平稳性及传动件的使用寿命。人们把这种卸掉作用在轴Ⅰ上由传动带拉力产生的径向载荷的装置称为卸荷装置。

2)双向多片式摩擦离合器结构及工作原理

双向多片式摩擦离合器M1装在轴Ⅰ上,其作用是控制主轴Ⅵ正转、反转或停止。制动器安装在轴Ⅳ上,当双向多片式摩擦离合器脱开时,用制动器进行制动,使主轴迅速停止运动,以便缩短辅助时间。

图2-8 CA6140型卧式车床主轴箱的展开图

1—带轮;2—花键套筒;3—法兰;4—主轴箱体;5—导向轴;6—调节螺钉;7—螺母;8—拨叉;9、10、11、12—齿轮;13—弹簧卡圈;14—垫圈;15—三联滑移齿轮;16—轴承盖;17—螺钉;18—锁紧螺母;19—压盖。

图2-9 CA6140主轴箱展开图的剖切面

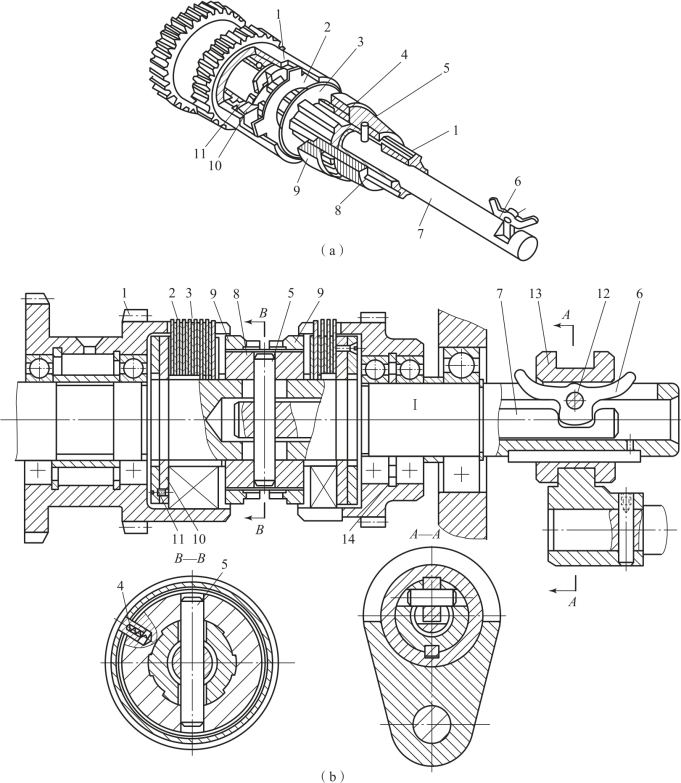

双向多片式摩擦离合器的结构如图2-10所示,其分左离合器和右离合器两部分,左、右两部分的结构相似、工作原理相同。左离合器控制主轴正转,由于正转需传递的扭矩较大,所以摩擦片的片数较多。右离合器控制主轴反转、主要用于退刀,传递的扭矩较小,摩擦片的片数较少。图2-10(a)表示的是左离合器的立体图,它是由外摩擦片2、内摩擦片3、压套8、螺母9、止推片10和11及双联空套齿轮1等组成。内摩擦片3装在轴Ⅰ的花键上,与轴Ⅰ一起旋转。外摩擦片2以其4个凸齿装入空套双联齿轮1(用两个深沟球轴承支承在轴Ⅰ上)的缺口中,多个外摩擦片2和内摩擦片3相间安装。当用操纵机构拨动滑套13移至右边位置时,滑套将羊角形摆块6的右角压下,由于羊角形摆块是用销轴12装在轴Ⅰ上,则羊角形摆块就绕销轴作顺时针摆动,其弧形尾部推动拉杆7向左,通过固定在拉杆左端的圆销5,带动压套8和螺母9左移,将左离合器内、外摩擦片压紧在止推片10和11上,通过摩擦片间的摩擦力,使轴Ⅰ和双联空套齿轮连接,于是经多级齿轮副带动主轴正转。当用操纵机构拨动滑套13移至左边位置时,压套8右移,将右离合器的内、外摩擦片压紧,空套齿轮14与轴Ⅰ联连接,主轴实现反转。滑套处于中间位置时,左、右离合器的摩擦片均松开,主轴停止转动。

双向多片式摩擦离合器还可起过载保护作用。当机床超载时,摩擦片打滑,于是主轴停止转动,从而避免损坏机床零部件。摩擦片之间的压紧力是根据离合器应传递的额定扭矩来确定的。当摩擦片磨损后压紧力减小时可通过压套8上的螺母9来调整。压下弹簧销4(见图2-10(b)中B—B剖面),转动螺母9使其作小量轴向位移,即可调节摩擦片间的压紧力,从而改变离合器传递扭矩的能力。调整妥当后弹簧销复位,插入螺母槽口中,使螺母在运转中不会自行松开。

图2-10 双向多片式摩擦离合器

1—双联空套齿轮;2—外摩擦片;3—内摩擦片;4—弹簧销;5—圆销;6—羊角形摆块;7—拉杆;8—压套;9—螺母;10、11—止推片;12—销轴;13—滑套;14—空套齿轮。

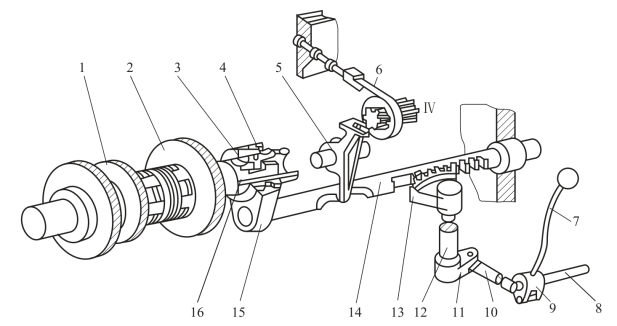

3)双向多片式摩擦离合器的操纵机构

如图2-11所示,双向多片式摩擦离合器由手柄7操纵,手柄7向上扳绕支承轴8逆时针摆动,拉杆10向外,曲柄11带动齿轮13做顺时针转动(由上向下观察),齿条轴14向右移动,带动拨叉15及滑套4右移,滑套4向右移动,迫使元宝形摆块3绕其装在轴Ⅰ上的销轴顺时针摆动,其下端的凸缘向左推动装在轴Ⅰ孔中的拉杆16向右移动,双向多片式摩擦离合器的右离合器接通,实现主轴正转。同理,将手柄7扳至下端位置时,右离合器压紧,主轴反转。当手柄7处于中间位置时,离合器脱开,主轴停止转动,为了操纵方便,支承轴8上装有两个手柄7,分别位于进给箱的右侧和滑板箱的右侧。

图2-11 双向多片式摩擦离合器的操纵机构

1—双联齿轮;2—齿轮;3—元宝形摆块;4—滑套;5—杠杆;6—制动带;7—手柄;8—支承轴;9、11—曲柄;10、16—拉杆;12—轴;13—扇形齿轮;14—齿条轴;15—拨叉。

4)制动装置

如图2-12所示,制动装置是由制动轮7、制动钢带6、杠杆4、齿条轴2和调节螺钉5组成。制动轮7是一个用钢做成的圆盘,通过花键的连接作用与轴连接在一起,制动钢带6是一个具有一定柔性的钢制带,它的内表面上一般铆有一层钢丝石棉,主要用于提高制动钢带和制动轮之间的摩擦阻力。

图2-12 制动装置

1—主轴箱体;2—齿条轴;3—杠杆支承轴;4—杠杆;5—调节螺钉;6—制动钢带;7—制动轮;8—轴Ⅳ。

制动钢带安装在制动轮7上,它的一端通过调节螺钉5与主轴箱体1连接在一起,而它的另一端固定在杠杆4的上端(一般也用铆钉连接),杠杆4可以围绕杠杆支承轴3进行摆动,当杠杆4的下端与齿条轴2上面的圆弧形凹槽a或c接触时,制动钢带6就处于自然放松状态,这时制动器不起作用;操纵齿条轴2,使它的上凸起部分b与杠杆4下端接触时,杠杆围绕杠杆支承轴3逆时针摆动,这时制动钢带6被拉紧,制动钢带6和制动轮7之间消除间隙产生压力,进而产生摩擦制动力,快速使轴Ⅳ制动停止,通过齿轮的各级传动,最后使主轴暂停,可以对工件进行检测。

如果手柄放在中间位置制动效果差,则原因可能是制动钢带6变松,这时可通过调整螺钉5,来调节制动钢带6和制动轮7间的摩擦力,从而达到合适的制动效果(可以自行分析)。

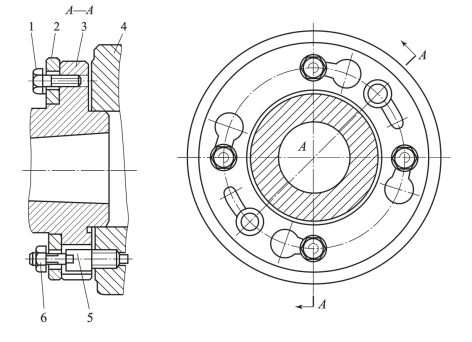

5)主轴端部结构及卡盘的连接

CA6140型卧式车床主轴的前端内孔为莫氏6号锥度,用于安装前顶尖或者用来安装心轴。主轴前端的7°7′30″的短外锥和法兰盘用于安装卡盘或者拨盘,用于径向定心和轴向定位。法兰盘的端面上装有圆形端面键用于传递扭矩。安装时,使装在拨盘或卡盘座4上的4个双线螺栓5及其螺母6穿过主轴法兰及环形锁紧盘2的圆柱孔。然后将锁紧盘2转过一个角度,使双线螺栓5处于锁紧盘的窄槽内,并拧紧螺钉1和螺母6,如图2-13所示。这种结构装卸快捷,工作可靠,定心精度高,主轴悬伸长度较短,有利于提高主轴组件的刚度。

图2-13 卡盘或拨盘与主轴的联接

1—螺钉;2—锁紧盘;3—主轴法兰;4—卡盘座;5—双线螺栓;6—螺母。

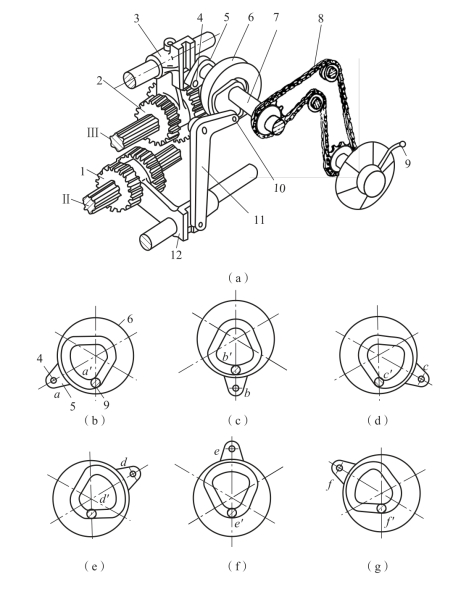

6)单手柄六级变速操纵机构

主轴箱内轴Ⅱ—Ⅲ可通过轴Ⅰ—Ⅱ间双联滑移齿轮机构及轴Ⅱ—Ⅲ间三联滑移齿轮机构得到六级转速。控制这两个滑移齿轮机构的是单手柄六级变速操纵机构,其结构及工作原理如图2-14所示。

图2-14 单手柄六级变速操纵机构的结构及工作原理

1—双联滑移齿轮;2—三联滑移齿轮;3、12—拨叉;4—拨销;5—曲柄;6—盘形凸轮;7—传动轴;8—链条;9—手柄;10—销子;11—杠杆。

转动手柄9,通过链轮链条传动轴7,与传动轴7同时转动的有盘形凸轮6及曲柄5。手柄轴和传动轴7的传动比为1∶1,所以手柄旋转一周,盘形凸轮6和拨销4也均转过1周。盘形凸轮6上的封闭曲线槽由半径不同的两段圆弧和过渡直线组成,杠杆11上端有一销子10插入盘形凸轮6的曲线槽内,下端也有一销子插入拨叉12的槽内。当盘形凸轮大半径圆弧槽转至销子10处时[见图2-14(b)(c)(d)],销子向下移动,同时带动杠杆11顺时针转动,从而使轴Ⅱ上的双联滑移齿轮在左位;当盘形凸轮小半径圆弧槽转至销子10处时[见图2-14(e)(f)(g)],销子向上移动,杠杆11逆时针旋转,轴Ⅱ上的双联滑移齿轮在右位。曲柄5上的拨销4上装有滚子,并嵌入拨叉3的槽内。传动轴7带动曲柄5旋转时,拨销4绕传动轴7转动,并通过拨叉3使轴Ⅲ上的三联滑移齿轮2有左、中、右3个不同位置。每次转动手柄60°,就可通过双联滑移齿轮两个位置与三联滑移齿轮的3个位置的组合,得到轴Ⅲ的六级转速。

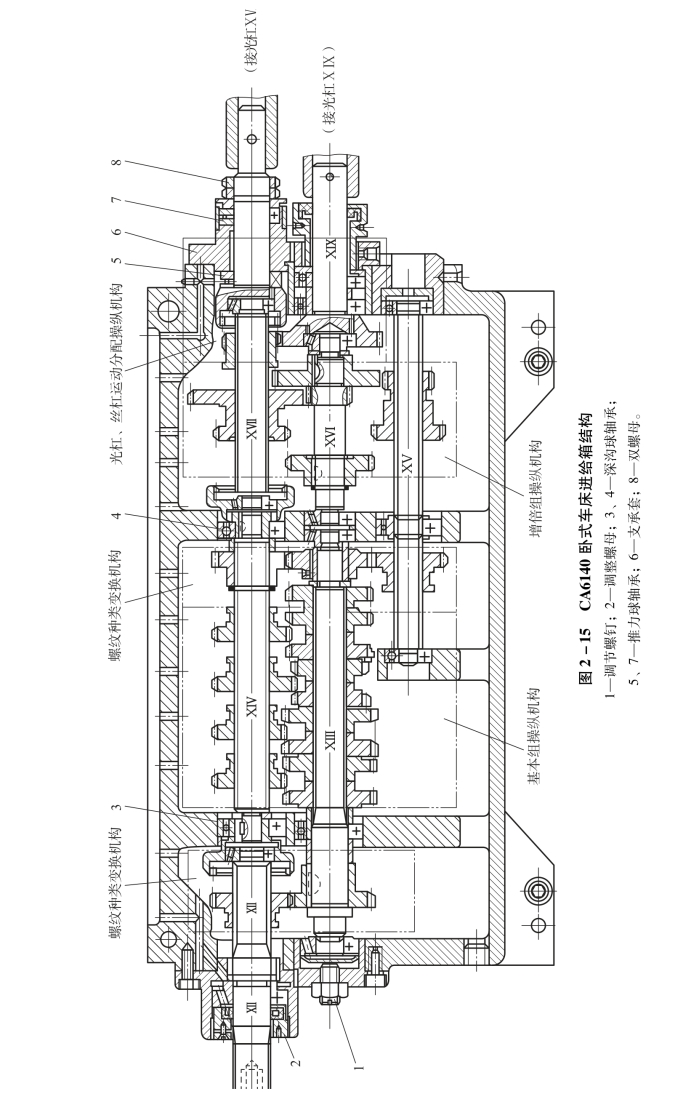

2.进给箱

进给箱的功用是变换被加工螺纹的种类和导程,以及获得所需的各种机动进给量。图2-15是CA6140型卧式车床进给箱结构。其中轴ⅩⅡ、ⅩⅣ、ⅩⅦ和ⅩⅧ四轴同心,轴ⅩⅢ、ⅩⅥ和ⅩⅨ三轴同心。进给箱内有3套操纵机构,1套操纵机构用于操纵基本组ⅩⅣ轴上的4个滑移齿轮,另外2套操纵机构分别为增倍组操纵机构和螺纹种类变换及光杠、丝杠运动分配操纵机构。这里重点分析基本组操纵机构。

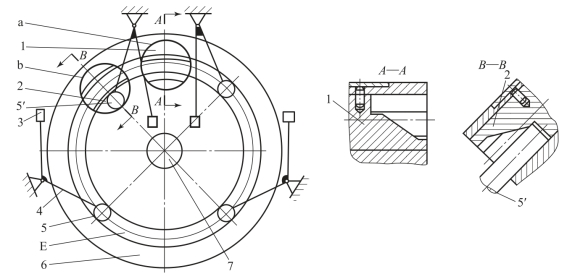

基本组操纵机构工作原理见图2-16,它是用来操纵ⅩⅣ轴上的4个滑移齿轮,在任何一时刻保证最多只有4个滑移齿轮中的1个齿轮与8个固定齿轮中的1个齿轮相啮合,由图2-16可以看出,基本组ⅩⅣ轴的4个滑移齿轮分别由4个拨叉3来拨动,每个拨叉的位置是由各自的销子5分别通过杠杆4来控制的。4个销子5均匀地分布在操纵手轮6背面的环形槽E中,环形槽中有两个相隔45°的孔a和b,孔中分别安装带斜面的内压块1和外压块2,其中内压块1的斜面向外斜,外压块2的斜面向里斜。这种操纵机构就是利用压块1、2和环形槽E操纵销子5及杠杆4,使每个拨叉3及其滑动齿轮可以有左、中、右3种位置。在同一工作时间内基本组中只能有一对齿轮啮合。(https://www.xing528.com)

操纵手轮6在圆周上有8个均布位置,当它处于图2-16所示位置时,只有左上角杠杆的销子5′在外压块2的作用下靠在孔b的内侧壁上,此时滑移齿轮z28(左)处于左端位置与轴ⅩⅣ上的齿轮z26啮合(注意图2-16的视图是在操纵手轮的背面观察,文中的左右是站在手轮前面面对机床来观察),其余3个销子均处于环形槽E中,其相应的滑移齿轮都处于各自的中间(空档)位置。此时,若将手轮拨出并逆时针转动45°,这时孔a正对左上角杠杆的销子5′,将手轮重新推入,这时孔a中内压块1的斜面推动销5′向外,使左上角杠杆向顺时针方向摆动,于是便将相应的滑移齿轮z28推向右端与ⅩⅢ轴上的齿轮z28相啮合(面对着机床观察)。

图2-16 进给箱基本组操纵机构工作原理图

1—内压块;2—外压块;3—拨叉;4—杠杆;5—销子;6—操纵手轮。

3.溜板箱

溜板箱的作用是将丝杠或光杠传来的旋转运动转变为直线运动并带动刀架进给,控制刀架运动的接通、断开和换向,手动操纵刀架移动和实现快速移动,机床过载时控制刀架自动停止进给等。CA6140型卧式车床的溜板箱是由以下几部分机构组成:接通、断开和转换的纵、横向机动进给操纵机构;接通丝杠传动的开合螺母操纵机构;保证机床工作安全的互锁机构;保证机床工作安全的过载保护机构;实现刀架快慢速自动转换的超越离合器等。下面将介绍主要机构的结构、工作原理及有关调整。

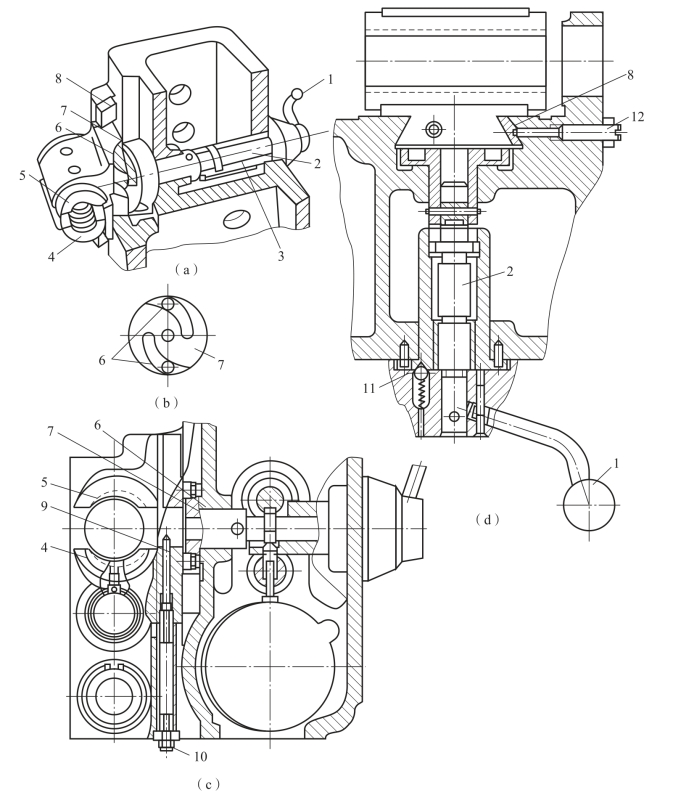

1)开合螺母操纵机构

如图2-17(a)所示,开合螺母由上、下两个半螺母5和4组成,它们分别装在溜板箱箱体后壁的燕尾导轨中。上、下半螺母的背面各装有一圆柱销6,其伸出一端分别插在圆盘7的两条曲线槽中[见图2-17(b)]。扳动手柄1经轴2使圆盘7逆时针转动,曲线槽迫使两圆柱销6互相靠近,带动上、下半螺母合拢,与丝杠啮合,刀架便由丝杠螺母经溜板箱传动进给;扳动手柄1使圆盘7顺时针转动,曲线槽通过圆销使两半螺母相互分离,与丝杠脱开啮合,刀架停止进给。

利用螺钉10可调整开合螺母的开合量,即调整开合螺母合上后与丝杠之间的间隙。拧动螺钉10[见图2-17(c)],可调整销钉9相对下螺母的伸出长度,从而限定上、下两个半螺母合上时的位置,以调整丝杠与螺母间的间隙。用螺钉12经平镶条8可调整开合螺母与燕尾导轨间的间隙[见图2-17(d)]。

图2-17 CA6140型卧式车床开合螺母的结构

1—手柄;2—轴;3—支承套;4—下半螺母;5—上半螺母;6—圆柱销;7—圆盘;8—平镶条;9—销钉;10、12—螺钉;11—定位钢球。

2)纵、横向机动进给操纵机构

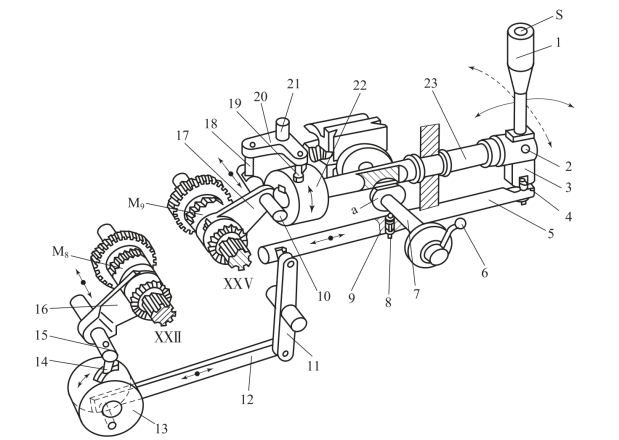

图2-18为纵、横向机动进给操纵机构。纵、横向机动进给的接通、断开和换向由一个手柄集中操纵。手柄1通过销轴2与轴向固定的轴23相连接。向前或向后扳动手柄1时,轴23转动,其上的凸轮22也随之转动,从而通过凸轮上的曲线槽带动杠杆20摆动,圆柱销18通过拨叉轴10带动拨叉17及离合器M9一起沿轴ⅩⅩⅤ移动,从而接通横向机动进给,使刀架向前或向后移动。

图2-18 纵、横向机动进给操纵机构

1、6—手柄;2、21—销轴;3—手柄座;4、9—球头销;5、7、23—轴;8—弹簧销;10、15—拨叉轴;11、20—杠杆;12—连杆;13、22—凸轮;14、18、19—圆柱销;16、17—拨叉。

手柄1的方形下端通过球头销4与轴5相连接,轴5只能轴向移动而不能转动。当向左或向右扳动手柄1时,手柄下端通过球头销4拨动轴5左右移动,然后经过杠杆11、连杆12,以及偏心销带动凸轮13转动。凸轮上的曲线槽通过圆柱销14、轴15和拨叉16,拨动离合器M8与轴ⅩⅫ上两个空套齿轮之一啮合,从而接通纵向机动进给,并使刀架向左或向右移动。

操纵手柄1的面板上开有十字槽,其纵、横向机动进给的扳动方向与刀架进给方向一致,给使用带来方便。手柄在中间位置时,两离合器均处于中间位置,机动进给断开。按下操纵手柄顶端的按钮S,接通快速电动机,可使刀架按手柄扳动的位置确定的进给方向快速移动。由于超越离合器M6的作用,即使机动进给不断开,也可使刀架快速移动,而不会发生运动干涉。

3)互锁机构

溜板箱内的互锁机构是为了保证纵、横向机动进给和车螺纹进给运动不同时接通,以免造成机床的损坏。

需要进一步说明机动进给操纵手柄与开合螺母操纵手柄之间为何需要互锁。当纵向机动进给时,溜板箱带动开合螺母移动,若开合螺母与丝杠啮合,此时会出现开合螺母要移动而丝杠不转动,从而产生运动干涉,造成机件损坏。故此时开合螺母操纵手柄处于锁死状态,开合螺母不能被合拢。另外,若丝杠旋转,通过开合螺母带动溜板箱移动时,轴ⅩⅩⅢ随溜板箱一起自然移动,则轴上的小齿轮z12在齿条上滚动同时绕轴ⅩⅩⅢ转动,通过![]() 传动到轴ⅩⅫ,此时若M8啮合(即机动进给操纵手柄工作)就通过

传动到轴ⅩⅫ,此时若M8啮合(即机动进给操纵手柄工作)就通过 带动轴ⅩⅪ,轴ⅩⅪ通过蜗轮传动蜗杆,造成蜗杆蜗轮的逆传动,造成其传动副的损坏,所以机动进给与车螺纹路线不但有M5实现动力互锁,而且还必须有机动进给操纵手柄与开合螺母操纵手柄之间的互锁。

带动轴ⅩⅪ,轴ⅩⅪ通过蜗轮传动蜗杆,造成蜗杆蜗轮的逆传动,造成其传动副的损坏,所以机动进给与车螺纹路线不但有M5实现动力互锁,而且还必须有机动进给操纵手柄与开合螺母操纵手柄之间的互锁。

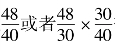

图2-19是互锁机构的工作原理。图2-19(a)是中间位置时的情况,这时可任意地扳动开合螺母操纵手柄或机动进给操纵手柄。图2-19(b)是合上开合螺母时的情况,这时开合螺母操纵手柄带动手柄轴2转过了一个角度,它的凸肩a转入轴5的长槽中,将轴5卡住,使它不能转动,即横向机动进给不能接通;同时,凸肩a又将球头销4压入轴1的孔中,由于球头销4的另一半仍留在支承套6中,使轴1不能轴向移动(即纵向机动进给不能接通)。图2-19(c)是纵向机动进给的情况,这时轴1向右移动,轴1上的圆孔及安装在圆孔内的弹簧销3也随之移开,球头销4被轴1的表面顶住不能往下移动,它的上端卡在手柄轴2的锥孔中,将手柄轴2锁住不能转动,所以开合螺母不能再闭合。图2-19(d)是横向机动进给的情况,此时轴5转动,其上的长槽也随之转动而不对准手柄轴2上的凸肩,于是手柄轴2不能再转动,即开合螺母不能闭合。由此可见,由于互锁机构的作用,合上开合螺母后,不能再接纵、横向机动进给运动;而接通了纵、横向机动进给运动后,就无法再接通车螺纹运动。机动进给操纵手柄面板上开有十字槽,以保证手柄向左或向右扳动后,不能前后扳动;反之,向前或向后扳动后,不能左右扳动。这样就实现了纵向与横向机动进给运动之间的互锁。

图2-19 互锁机构的工作原理

(a)中间位置;(b)合上开合螺母;(c)纵向机动进给;(d)横向机动进给1、5—轴;2—手柄轴;3—弹簧销;4—球头销;6—支撑套。

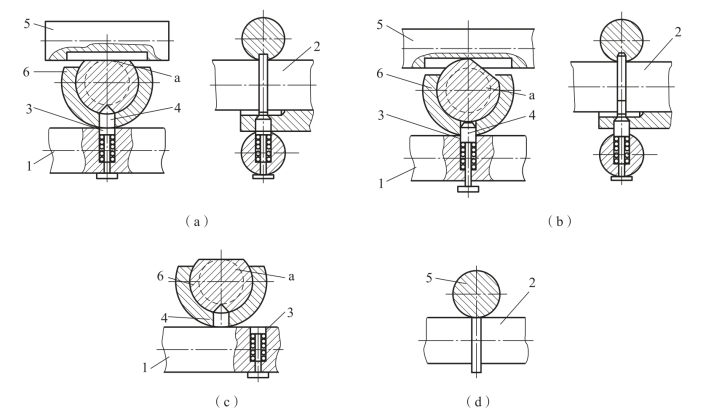

4)超越离合器

超越离合器的作用是实现同一轴运动的快、慢速自动转换。如图2-20中A—A剖面图所示,超越离合器由空套齿轮6(它作为离合器的外壳)、星形体5、3个滚柱8、顶销13和弹簧14组成。当刀架机动进给时,空套齿轮6逆时针方向旋转,在弹簧14及顶销13的作用下,使滚柱8挤向楔缝,并依靠滚柱8与空套齿轮6内孔孔壁间的摩擦力带动星形体5随同齿轮6一起转动,再经安全离合器M7带动轴ⅩⅩ转动,实现机动进给。当快速电动机启动时,运动由齿轮副![]() 传至轴ⅩⅩ,则星形体5由轴ⅩⅩ带动做逆时针方向的快速旋转,此时,在滚柱8、空套齿轮6及星形体5之间的摩擦力和惯性力的作用下,使滚柱8压缩顶销而移向楔缝的大端,从而脱开空套齿轮6与星形体5(即轴ⅩⅩ)间的传动联系,空套齿轮6已不再为轴ⅩⅩ传递运动。轴ⅩⅩ是由快速电动机带动作快速转动,实现刀架快速运动。当快速电动机停止转动时,在弹簧及顶销和摩擦力的作用下,使滚柱8又瞬间嵌入楔缝,并楔紧于空套齿轮6和星形体之间,刀架立即恢复正常的机动进给运动。由此可见,超越离合器M6可实现轴ⅩⅩ快、慢速运动的自动转换。

传至轴ⅩⅩ,则星形体5由轴ⅩⅩ带动做逆时针方向的快速旋转,此时,在滚柱8、空套齿轮6及星形体5之间的摩擦力和惯性力的作用下,使滚柱8压缩顶销而移向楔缝的大端,从而脱开空套齿轮6与星形体5(即轴ⅩⅩ)间的传动联系,空套齿轮6已不再为轴ⅩⅩ传递运动。轴ⅩⅩ是由快速电动机带动作快速转动,实现刀架快速运动。当快速电动机停止转动时,在弹簧及顶销和摩擦力的作用下,使滚柱8又瞬间嵌入楔缝,并楔紧于空套齿轮6和星形体之间,刀架立即恢复正常的机动进给运动。由此可见,超越离合器M6可实现轴ⅩⅩ快、慢速运动的自动转换。

图2-20 超越离合器及安全离合器的结构

1—蜗杆;2—圆柱销;3、14—弹簧;4—M7左半部;5—星形体;6—空套齿轮(M6外壳);7—调整螺母;8—滚柱;9—平键;10—M7右半部;11—拉杆;12—弹簧座;13—顶销。

5)安全离合器

安全离合器是防止进给机构过载或发生偶然事故时机床部件的保护装置。在刀架机动进给过程中,如进给抗力过大或刀架移动受到阻碍时,安全离合器能自动断开轴的运动。如图2-20所示,安全离合器M7由端面带螺旋齿爪的左半部4和右半部10组成,左半部4用平键9与超越离合器的星形体5连接,右半部10与轴用花键连接。正常工作情况下,通过弹簧3的作用,使离合器左、右两半部经常处于啮合状态,以传递由超越离合器星形体5传来的运动和转矩,并经花键传给轴。此时,安全离合器螺旋齿面上产生的轴向分力,由弹簧3平衡。当进给抗力过大或刀架移动受到阻碍时,通过安全离合器齿爪传递的转矩及产生的轴向分力将增大,当轴向分力大于弹簧3的作用力时,离合器的右半部10将压缩弹簧3而向右滑移,与左半部4脱开接合,安全离合器打滑,从而断开架的机动进给。过载现象排除后,弹簧3又将安全离合器自动接合,恢复正常的机动进给;调整螺母7通过轴承内孔中的拉杆11及圆柱销2调整弹簧座12的轴向位置,可以改变弹簧3的压缩量,以调整安全离合器所传递的转矩大小。安全离合器的工作原理见图2-21。

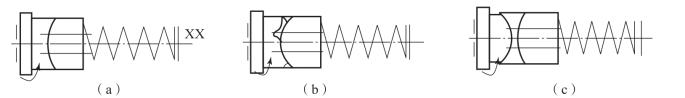

图2-21 安全离合器的工作原理

(a)正常工作位;(b)临界位;(c)打滑位

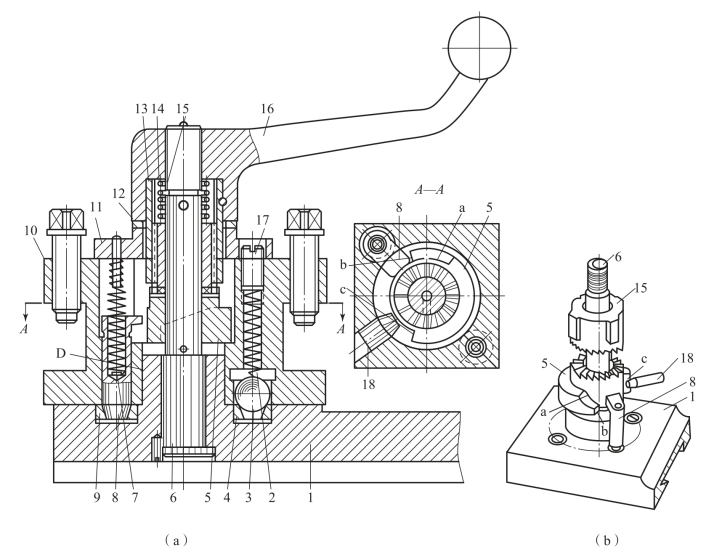

6)方刀架结构

如图2-22所示,方刀架安装在小滑板1上,用小滑板的圆柱凸台D定位。

图2-22 CA6140型卧式车床方刀架结构

1—小滑板;2—弹簧;3—定位钢球;4—定位套;5—凸轮;6—轴;7—弹簧;8—定位销;9—定位套;10—方刀架体;11—刀架上盖;12—垫片;13—内花键套筒;14—弹簧;15—花键套筒;16—手柄;17—调节螺钉;18—固定销。

方刀架可转动间隔为90°的四个位置,使装在四侧的四把车刀依次进入工作位置。每次转位后,定位销8插入刀架滑板上的定位孔中进行定位。方刀架每次转位过程中的松夹、拨销、转位、定位以及夹紧等动作,都由手柄16操纵。逆时针转动手柄16,使其从轴6顶端的螺纹向上退松,方刀架体10便被松开。同时,手柄通过内花键套筒13(用骑缝螺钉与手柄连接)带动花键套筒15转动,花键套筒15的下端面齿与凸轮5上的端面齿啮合,因而凸轮也被带动着逆时针转动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。