1.一对渐开线直齿圆柱齿轮齿廓的啮合特性

1)能保证实现恒定传动比传动

可以证明渐开线齿轮齿廓的啮合传动满足齿廓啮合基本定律。

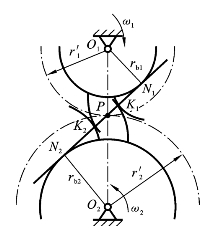

2)啮合线

(1)啮合线指的是两齿廓啮合点在与机架相固连的坐标系中的轨迹。

(2)啮合线、齿廓接触点的公法线、正压力方向线都是两基圆的一条内公切线,如图5-5所示。

3)中心距的变化不影响角速比

渐开线齿廓啮合的中心距可变性:当两齿轮制成后,基圆半径便已确定,以不同的中心距(a或a')安装这对齿轮,其传动比不会改变。

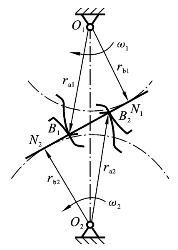

4)啮合角

(1)啮合角指的是过节点所作的两节圆的内公切线(t-t)与两齿廓接触点的公法线所夹的锐角,用α'表示。

(2)一对齿廓啮合过程中,啮合角始终为常数。当中心距加大时,啮合角随中心距的变化而改变。啮合角是随中心距而定的常数,如图5-6所示。

(3)啮合角在数值上等于节圆上的压力角。

图5-5 啮合线

图5-6 啮合角

2.正确啮合条件

(1)两齿轮的相邻两对轮齿分别在K和K'同时接触,才能使两个渐开线齿轮搭配起来并正确传动。

(2)欲使两齿轮正确啮合,两轮的法节必须相等,即必须满足下列条件:

pn1=pn2,pb1=pb2=pb

因为 pb=pn

所以 pb=πm1cosα1=πm2cosα2

一对渐开线直齿圆柱齿轮的正确啮合条件是:两轮的模数相等,两轮的压力角相等。

3.无侧隙啮合传动

(1)无侧隙啮合传动:一个齿轮齿厚的两侧齿廓与其相啮合的另一个齿轮的齿槽两侧齿廓在两条啮合线上均紧密相切接触。

(2)无侧隙啮合传动条件:一齿轮轮齿的节圆齿厚必须等于另一齿轮节圆齿槽宽。

(3)正确安装中心距:无侧隙啮合的中心距称为正确安装中心距。

4.连续传动的条件

1)啮合过程

一对渐开线齿轮的啮合过程如图5-7所示。

图5-7 齿轮啮合过程

一对轮齿在啮合线上啮合的起始点:从动轮2的齿顶圆与啮合线N1N2的交点B2。

一对轮齿在啮合线上啮合的终止点:主动轮1的齿顶圆与啮合线N1N2的交点B1。

实际啮合线:线段B1B2。

理论啮合线:线段N1N2。

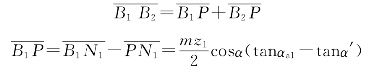

2)重合度及连续传动条件

(1)为保证连续定角速比传动,需满足的条件为![]() ,即

,即

(2)齿轮传动的重合度在数值上等于![]() 与pn的比值。

与pn的比值。

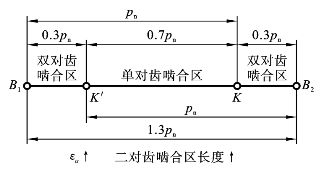

重合度的物理意义,以εα=1.3为例,如图5-8所示。

实际应用中,εα≥[εα],其中εα表示许用重合度。

(3)重合度与基本参数的关系如图5-9所示。

图5-8 重合度的物理意义

图5-9 重合度与基本参数的关系

从式(5-24)可知,εα与m无关,而与齿数有关;在直齿圆柱齿轮中,εmax=1.98。

5.渐开线齿廓的切削加工原理

范成法:利用一对齿轮啮合原理来加工齿廓,其中一个齿轮(或齿条)作为刀具,另一个齿轮则为被切齿轮毛坯,刀具在相对于被切齿轮毛坯固连的坐标系上切出被加工齿轮的齿廓。

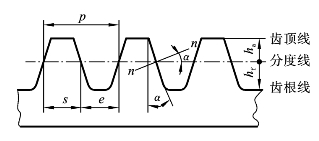

1)渐开线齿条的几何特点

渐开线齿条如图5-10所示,具有如下特点。

图5-10 渐开线齿条

(1)同侧齿廓为互相平行的直线。

(2)齿条齿廓上各点的压力角均相等,且数值上等于齿条齿形角。

(3)凡与齿条分度线平行的直线上的齿距和模数都等于分度线上的齿距和模数。

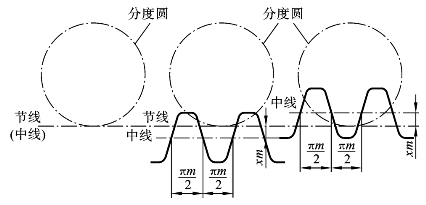

2)渐开线齿轮齿条的啮合特点

(1)齿轮齿条传动的中心距为齿轮中心到齿条分度线的垂直距离。齿轮齿条传动也具有中心距可变性。

(2)齿廓公法线为一固定直线n-n,与中心线的交点为固定点P(节点)。啮合时齿轮节圆与分度圆始终重合,但齿条的节线与分度线位置随中心距的变化而不同。

(3)齿轮齿条传动中,无论中心距增大还是减小,其啮合角始终不变,且数值上等于齿条齿廓的齿形角。

(4)齿条移动的速度为:v2=ω1r1。

3)用齿条刀切制轮齿(见图5-11)

(1)标准齿轮的切制。

齿条刀中线与齿轮坯分度圆相切,并使它们之间保持纯滚动。这样切出的齿轮必为标准齿轮![]() 。(https://www.xing528.com)

。(https://www.xing528.com)

图5-11 渐开线齿条刀

(2)变位齿轮的切制。

齿条刀中线相对于被切齿轮分度圆可能有三种情况,如图5-12所示。

图5-12 变位齿轮的切制

齿条刀中线由切制标准齿轮的位置沿轮坯径向远离或靠近齿轮中心所移动的距离称为径向变位量xm(简称变位量),其中x称为径向变位系数(简称变位系数)。

①齿条刀中线与轮坯分度圆相离,加工出的齿轮为正变位齿轮,用x>0表示正变位,切出的齿轮分度圆的齿厚s大于齿槽宽e,齿根高![]() ,齿顶高

,齿顶高![]() 。

。

②齿条刀中线与轮坯分度圆相割,加工出的齿轮为负变位齿轮,x<0,s<e,![]()

![]() 。

。

③变位齿轮传动的中心距a'及中心距变动系数y如下。

当a<a'时,两分度圆分离;当a>a'时,两分度圆相割。

式中:y为中心距变动系数,也称为分度圆分离系数。当a'>a时,y>0;当a'<a时,y<0。

④如图5-13所示,若用同一把齿条刀切出齿数相同的标准齿轮、正变位齿轮及负变位齿轮的轮齿,则它们的齿廓是相同基圆上的渐开线(齿形一样),只是取渐开线的不同部位作为齿廓。

图5-13 变位齿轮齿廓

4)不产生齿廓根切的条件

(1)齿廓根切:用范成法切制齿轮时,有时刀具会把轮齿根部已切制好的渐开线齿廓再切去一部分,这种现象称为齿廓根切。

(2)产生齿廓根切的原因:当刀具齿顶线与啮合线的交点超过啮合极限点N,刀具继续进行范成运动时,便将根部已切制出的渐开线齿廓再切去一部分。

(3)避免齿廓根切的方法:要避免齿廓根切,应使齿条刀的齿顶线与啮合线的交点B2不超过啮合线与齿轮基圆的切点N1。

所以,避免齿廓根切的方法如下。

①采用变位齿轮。

![]()

不产生齿廓根切的最小变位系数为

![]()

当α=20°,![]() 时,

时,![]() 。

。

②采用足够多的齿数。

当α=20°,![]() ,x=0(标准齿轮)时,zmin=17。所以,17为标准齿轮不产生齿廓根切的最小齿数。

,x=0(标准齿轮)时,zmin=17。所以,17为标准齿轮不产生齿廓根切的最小齿数。

③其他避免齿廓根切的方法,例如改变![]() 及c*等。

及c*等。

6.齿轮机构的传动类型与功用

根据一对齿轮变位系数之和(x1+x2)的不同,齿轮传动类型可分为以下几种。

1)零传动(x1+x2=0的传动)

(1)标准齿轮传动(x1=0,x2=0)。

无侧隙啮合时,分度圆与节圆重合,此时有

a=a',α=α',z1>zmin,z2>zmin

(2)等移距变位齿轮传动(又称高度变位齿轮传动)。

即x1=-x2且不为零,小齿轮取正变位,大齿轮取负变位。无侧隙啮合时节圆与分度圆重合,a=a',y=0。

当z1+z2>2zmin时,可采用这种传动。

其主要优点是:可以使齿数满足z1<zmin而无齿廓根切现象;可以使两轮的弯曲强度趋于相等,提高齿轮的承载能力。其主要缺点是:两轮必须成对设计、制造和使用;重合度略有减小;小齿轮容易变尖。

2)正传动(x1+x2>0的传动)

节圆大于分度圆,a'>a,α'>α,y>0。

正传动与标准齿轮传动相比有如下特点:

(1)可以减小齿轮机构的尺寸;

(2)可以提高齿轮的承载能力;

(3)适当选择x1及x2,可以配凑给定的中心距;

(4)必须成对地设计、制造和使用;

(5)重合度较小,而且正变位太大时齿顶可能变尖。

3)负传动(x1+x2<0的传动)

要使两轮不发生齿廓根切,必须满足z1+z2>2zmin。此类传动一般不用,只有在a'<a的场合才不得不用。

7.渐开线直齿圆柱齿轮基本参数的选择

1)模数m的选择

由齿轮弯曲强度决定:m增大、sf增大,则弯曲强度也增大。

但在中心距一定时,在满足弯曲强度的条件下,宜取较小的模数。

2)齿数的选择

按照传动比选择齿数:所得传动比与给定传动比之差不超过允许偏差。

当m一定时,选较少的齿数(减小机构尺寸),但对标准齿轮,z>zmin=17。

当a一定时,为增大重合度,选较多的齿数。

3)变位系数的选择

(1)保证不产生齿廓根切:x>xmin。

(2)避免过渡曲线干涉。如果一齿轮齿顶的渐开线与相啮合的齿根处的过渡曲线相接触,由于过渡曲线比该位置的渐开线要凸一些,因此在无侧隙啮合的条件下,两轮会因轮齿卡死而不能转动。这种现象称为过渡曲线干涉。为避免过渡曲线干涉,应满足

![]()

(3)齿顶厚的选择。

为了保证齿轮的齿顶强度,齿顶厚sa不能太小。

对于软齿面:

对于硬齿面:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。