由于高温合金对其冶金质量的严格要求,很难通过一种冶炼方法达到要求。通常需要两种以上冶炼方法,才能满足其质量要求。

1.高温合金使用的冶炼方法

冶炼高温合金使用的冶炼方法有以下五种,现将其特点简述如下。

(1)电弧炉冶炼高温合金的特点 电弧炉作为初炼用炉,适合冶炼合金化程度低、不含易氧化元素的高温合金。可以直接生产成品钢锭,或提供电渣重熔、真空自耗炉使用的自耗电极。电弧炉冶炼高温合金的特点如下:

1)冶炼成本低。与感应炉相比,电弧炉冶炼可以利用废钢作原料,不需要使用原料纯铁,可以显著降低原材料费用。电弧炉冶炼的吨钢电耗,只有感应炉的50%~60%,可以节省能源费用。因此,电弧炉的冶炼成本低于感应炉。

2)综合脱氧效果比较好。与感应炉相比,电弧炉冶炼时,还原期炉渣温度高、流动性好,为扩散脱氧提供了有利条件。冶炼GH3030合金用铝粉扩散脱氧,用硅钙终脱氧后,合金含氧量(质量分数)约为0.0025%。

3)合金化学成分控制存在的问题。首先,电弧炉冶炼由于石墨电极的增碳影响,冶炼合金含碳量限制在0.040%(质量分数,下同)以上。由于电弧作用,冶炼合金含氮量高,冶炼GH3030合金含氮量为0.025%。其次,冶炼含易氧化元素Al、Ti的波动大、不稳定,难以准确控制。

(2)中频感应炉冶炼高温合金的特点 感应炉作为初炼用炉,适合冶炼合金含量较高的低碳、易氧化元素含量较低的高温合金。可直接生产成品钢锭,或者用来冶炼电渣重熔用自耗电极。感应炉冶炼高温合金的特点如下:

1)便于调控合金的化学成分。与电弧炉相比,感应炉冶炼过程,钢液温度通过感应加热便于调控、为精确调控合金元素的含量提供了便利条件和充足的时间。另外,电磁搅拌使合金元素的分布很均匀,分析结果比较准确。

2)适合冶炼难熔元素含量高的合金。感应炉在常压下加热熔化,便于掌握炉料的熔化情况,对高熔点的钨、钼、铌、钽等炉料,可以保证完全熔化并准确控制其含量。

3)适合采用返回料冶炼。与电弧炉冶炼相比,由于感应炉加热炉料的特点,熔化期合金元素的氧化损失比电弧炉小,可以充分回收返回料中的合金元素。采用部分返回料冶炼镍基高温合金时,返回比可以达到40%左右。对节约资源、降低成本具有重要的意义。

4)对合金精炼能力存在的问题。由于感应冶炼炉渣温度低于钢液温度,实行冷渣操作,扩散脱氧效果差,导致合金全靠沉淀脱氧来降低含氧量。沉淀脱氧产物大部分残留在钢中,最终使钢中夹杂物含量升高。这是感应炉冶炼合金存在的主要问题。另外,感应炉冶炼高温合金均采用不氧化法,脱氮效果差,合金含氮量较高。对低熔点杂质元素P、Pb、Sn、As、Sb、Bi等没有去除能力,完全通过原材料进行控制。

(3)真空感应炉冶炼高温合金的特点 真空感应炉冶炼,是在负压条件下进行加热、熔化、精炼、合金化和浇注等全过程。由于全部冶炼过程是在与大气隔离的条件下进行的,因此就避免了大气对合金的污染,所冶炼的合金具有精确的化学成分和纯净度高的品质。目前,真空感应炉冶炼已成为优质高温合金的生产方法。同其他冶炼方法相比较,真空感应炉冶炼高温合金具有以下特点:

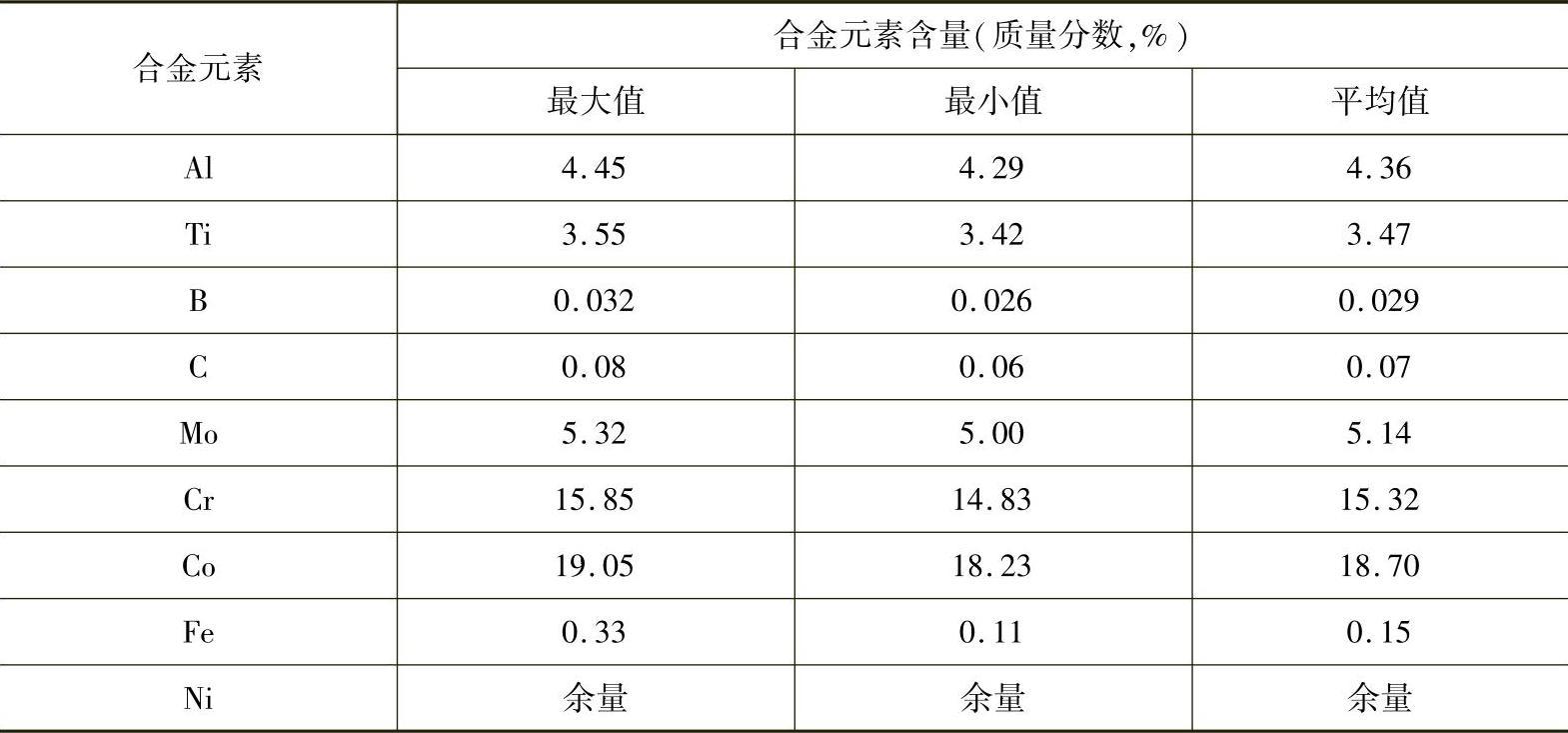

1)精确控制高温合金的化学成分。精确的合金成分是获得稳定性能的基础。真空感应炉冶炼高温合金的重要功能之一,就是精确地控制合金的化学成分,特别是要准确地控制易氧化元素的含量。大型真空感应炉(15t)冶炼镍基高温合金Udimet700时,对123炉合金的化学成分进行分析统计的结果列于表18-3。炉子的冶炼真空度为0.7~1.3Pa。从表中统计结果可知:合金元素Al、Ti含量(质量分数)的波动范围小于±0.10%,B小于±0.003%,C小于0.010%。这种精度控制水平是其他冶炼方法难以达到的。

表18-3 大型真空感应炉冶炼Udimet700时的成分控制

注:表中数据为第123炉的平均值。

2)冶炼合金具有很高的纯净度。真空感应炉冶炼高温合金的纯净度,主要体现在以下三方面:其一,真空下碳具有很强的脱氧能力,通过碳脱氧产生的脱氧产物CO进入气相,不会污染合金。因此,显著降低了合金中夹杂物的数量。其二,在真空的作用下降低了合金的含氢量和溶解氧与氮的量。其三,在精炼期高温和高真空度的作用下,能够挥发去除Pb、Bi、Cu、Te、Se等微量有害杂质元素。因此,通过真空感应炉冶炼的高温合金中,含氧量可以达到20×10-6(质量分数,下同)以下;无氮化物形成元素的合金中,含氮量可以达到约15×10-6,含氢量可达到2×10-6。

3)真空感应炉冶炼存在的问题。对原材料的纯度要求高,增加冶炼成本。存在坩埚材料污染合金的问题。

综上所述,电弧炉冶炼、中频感应炉冶炼和真空感应炉冶炼三种冶炼方法,存在共同的缺点:模铸钢锭的组织结构存在缩孔、中心疏松、枝晶偏析,合金的纯净度差,以及钢锭表面的质量问题。铸锭质量问题有待通过电渣重熔,或真空自耗重熔的二次精炼加以改善。

(4)高温合金电渣重熔的特点 电渣重熔已成为我国高温合金生产工艺路线的重要组成部分。高温合金通过电渣重熔,主要解决以下冶金质量问题:

1)进一步提高合金的纯净度。电渣重熔提高高温合金的纯净度,主要表现在以下两方面。其一,降低合金含硫量及硫化物夹杂数量。通过电渣重熔,可将合金含硫量(质量分数)降至0.0020%以下,基本上消除了硫化物。其二,细化合金中大颗粒夹杂物,并降低其含量。

2)改善高温合金的铸锭组织。电渣重熔能显著改善合金铸锭的内部和表面质量。电渣钢锭基本上消除了缩孔、疏松、宏观偏析、内部裂纹等缺陷。重熔钢锭表面消除了各种缺陷,少许修磨不用剥皮可以进行热加工,可以显著提高成材率在15%左右。

3)改善高温合金的热加工塑性。由于合金纯净度的提高和钢锭组织结构的改善,改善了合金的热加工塑性。

4)电渣重熔高温合金存在的问题。对合金中微量硼的均匀分布还有困难。微量镁则无法控制。重熔后合金坯料还存在因熔化速度变化而产生的点状偏析和枝晶偏析,对合金的力学性能产生不利影响。

(5)高温合金真空自耗炉重熔的特点 高温合金在0.5~1Pa的高真空下,通过自耗电极末端与熔池间直流电弧加热后,呈熔滴状进行精炼,可以达到以下的精炼效果:

1)使低熔点杂质元素挥发除去。在高真空度和电弧高温的作用下,合金中的Pb、Ag、Sb、Bi可以显著下降,As、Sn等变化不大。(https://www.xing528.com)

2)有利于去除溶解于合金中的气体。真空自耗炉重熔能有效降低呈溶解状态存在的氢、氧、氮,对呈结合状态存在的氧和氮则难以去除。但是,重熔可以细化夹杂物,使其分布更加弥散。

3)改善重熔合金锭的内部质量。重熔后减少中心缩孔、中心疏松、元素的偏析,使铸锭的致密性、组织的均匀性得到改善,改善了热加工塑性。

4)高温合金真空自耗炉重熔存在的问题。与电渣重熔相比,铸锭表面质量差,还存在缩孔。热加工前必须对铸锭剥皮。与真空感应炉铸锭相比,偏析缺陷还未完全解决。

2.高温合金冶炼方法的综合分析

根据以上五种高温合金冶炼方法的特点,从以下两个方面进行分析,可以初步得出保证合金冶金质量的工艺方法。

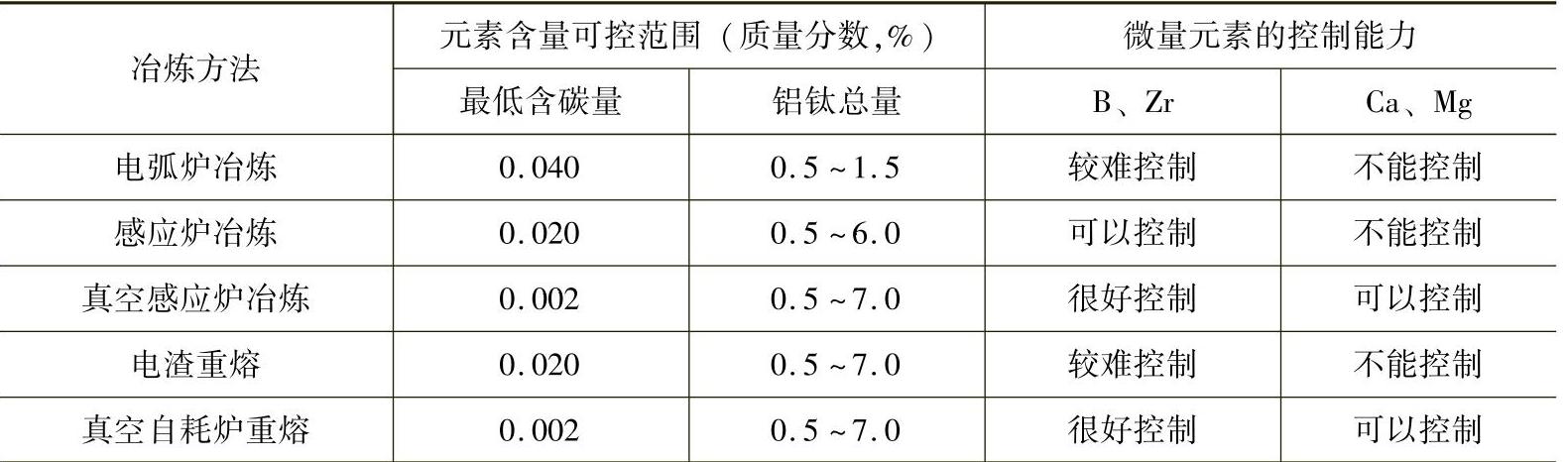

(1)不同冶炼方法对合金化学成分的控制水平 表18-4列出不同冶炼方法对高温合金元素的控制能力。从表中分析结果可知:冶炼含B、Zr、Mg、Ca等微量元素的合金时,必须采用真空感应炉-真空自耗炉重熔的双真空工艺路线;冶炼仅含Al、Ti的合金时,可以根据铝、钛总量,分别采用真空感应炉、感应炉和电弧炉进行初炼,然后与电渣重熔或真空自耗炉重熔组成的工艺路线生产,这样才能保证冶炼合金的化学成分达标。

表18-4 不同冶炼方法对高温合金元素的控制能力

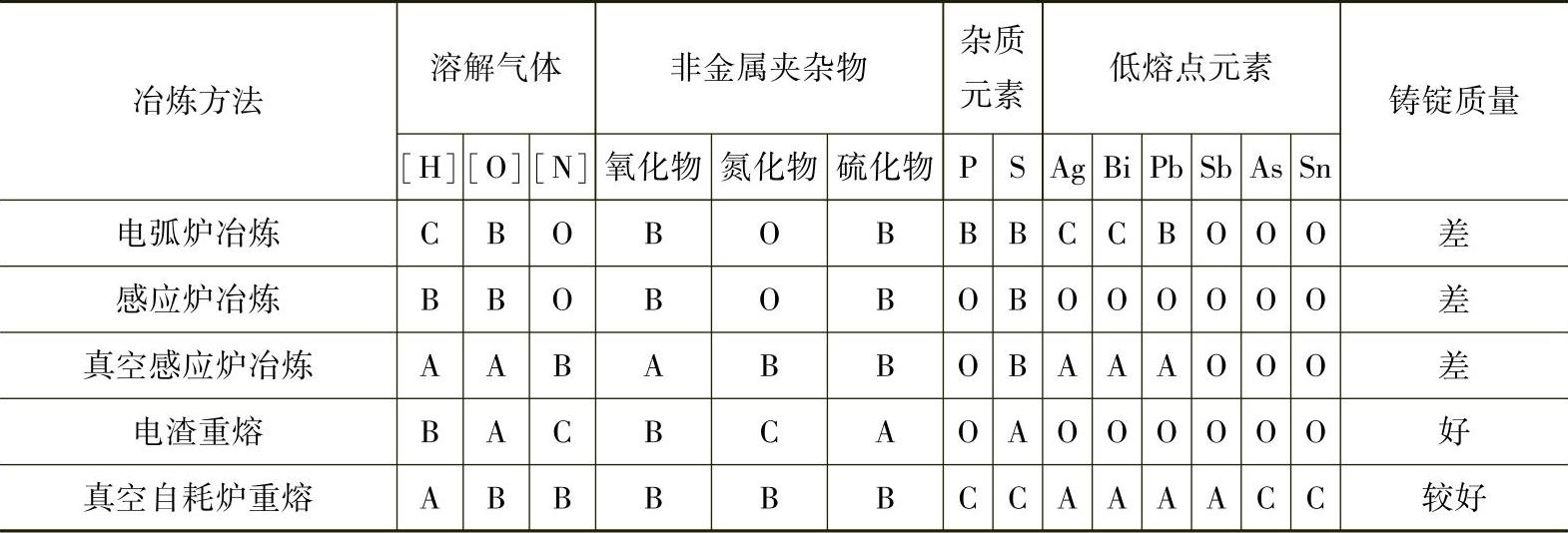

(2)不同冶炼方法对合金的精炼效果 表18-5列出五种冶炼方法对高温合金的精炼效果的评估。由于缺少数据分析,只能是粗浅的评估,仅供参考。

表18-5 五种冶炼方法对高温合金的精炼效果的评估

注:精炼效果分级;A—效果显著;B—有效果;C—不明显;O—无效果。

将五种冶炼方法与各类质量内容汇总分析,可以得出以下结果:

1)溶解气体含量。五种冶炼方法中,缺少有效脱氮的工艺方法。如果要求合金含氮量很低时,只有采用双真空冶炼工艺。

2)非金属夹杂物含量。同样缺少有效降低结合氮形成的氮化物夹杂的含量。

3)磷、硫杂质元素含量。通过电渣重熔能有效降低合金含硫量和硫化物夹杂含量。但是,合金含磷量尚无有效的脱磷方法,只能通过控制原材料来控制合金含磷量。

4)低熔点杂质元素含量。真空感应炉和真空自耗炉重熔,是降低低熔点杂质元素Pb、Bi、Ag、Sb、Te等的有效方法。但是,As、Sn两元素很难除去,必须通过原材料加以控制。

5)铸锭的组织和表面质量。要获得良好的铸锭内在质量,可采用电渣重熔和真空自耗炉重熔;如果要获得良好的铸锭表面质量,只有采用电渣重熔工艺。

3.高温合金冶炼的工艺路线

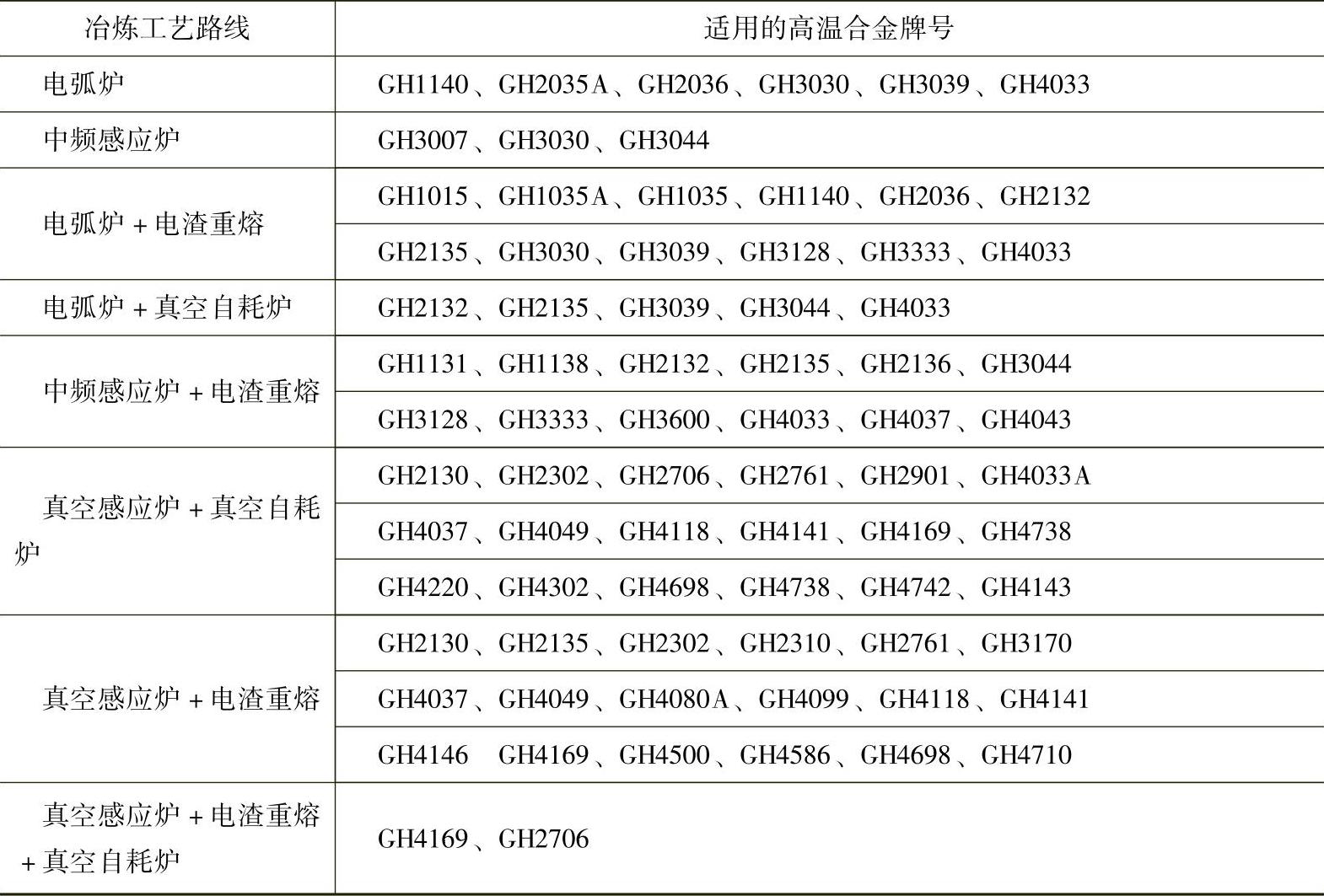

表18-6列出典型高温合金的冶炼工艺路线。这是根据我国高温合金材料研制单位和生产企业长期以来的研究成果和生产经验,总结提出了切合国情的高温合金冶炼工艺路线,其内容还在不断的完善、不断的充实。这一套由电弧炉、中频感应炉、真空感应炉组成为初炼炉,由电渣重熔、真空自耗炉重熔担负二次精炼组合而成的工艺路线,几十年来冶炼了各种类别的高温合金,满足了国防和民用工业对高温合金材料的需求。

表18-6 典型高温合金的冶炼工艺路线

表中所列的八种冶炼工艺路线,涵盖了铁基和镍基80多个高温合金牌号,满足了不同质量等级高温合金的需要。

铸造高温合金的冶炼工艺路线未列入表中。因为通常铸造用高温合金,多半是采用真空感应炉先冶炼出母合金,然后再经铸造用真空感应炉重熔母合金,并浇注成铸件。

综上所述,从高温合金冶炼工艺路线可以看出:真空感应炉冶炼占有重要地位。以下内容将着重介绍真空感应炉冶炼高温合金的相关内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。