将含碳量小于0.020%(质量分数,下同)、含硅量小于0.100%的耐蚀合金称为极低碳、硅合金。这类合金在硝酸介质中具有优良的耐蚀性。

极低碳、硅耐蚀合金是采用真空感应炉进行冶炼。通过原材料来控制合金含硅量;利用真空下的碳氧反应来降低合金含碳量,实现合金极低碳、硅含量的目标。

1.真空感应炉冶炼合金化学成分的控制

(1)冶炼用原材料的选择 通过选择原材料来控制硅、碳、氧的含量。以冶炼耐蚀合金NS335为例,选择冶炼用原材料,并进行配料计算。

首先,确定真空感应炉冶炼成品的化学成分(质量分数):C0.010%、Si0.050%、Mn0.40%、P0.015%、S0.010%、Cr16.5%、Mo15.5%、Ti0.30%、Co1.5%、Fe1.0%、Ni余量。根据成品的化学成分确定以下选料原则:

1)全部选用纯金属炉料。因为在镍基耐蚀合金中,随着含铁量的增加,合金耐蚀性下降。成品合金中含铁量控制在1.0%以下,故而必须采用纯金属材料。

2)炉料中含硅量的限制。炉料中金属铬是主要带入硅的原材料。铝热法生产的金属铬中含硅量为0.25%~0.40%(质量分数,下同)。当合金成品含硅量为0.050%时,应选用含硅量不大于0.25%的金属铬。

3)炉料中含氧量的选择。根据成品合金含碳量0.010%(质量分数,下同),配料含碳量应控制在0.02%~0.03%之间比较合适。因此由炉料带入的氧量应在0.030%左右比较合理。炉料中金属铬是主要的氧载体,其含氧量应在0.15%比较合适。但是,国内用铝热法生产的金属铬含氧量稍高,标准规定不高于0.50%(质量分数,下同),实物含氧量在0.15%~0.25%之间。

4)炉料含碳量的控制。金属钼、金属铬和电解镍中,含碳量应不大于0.020%。

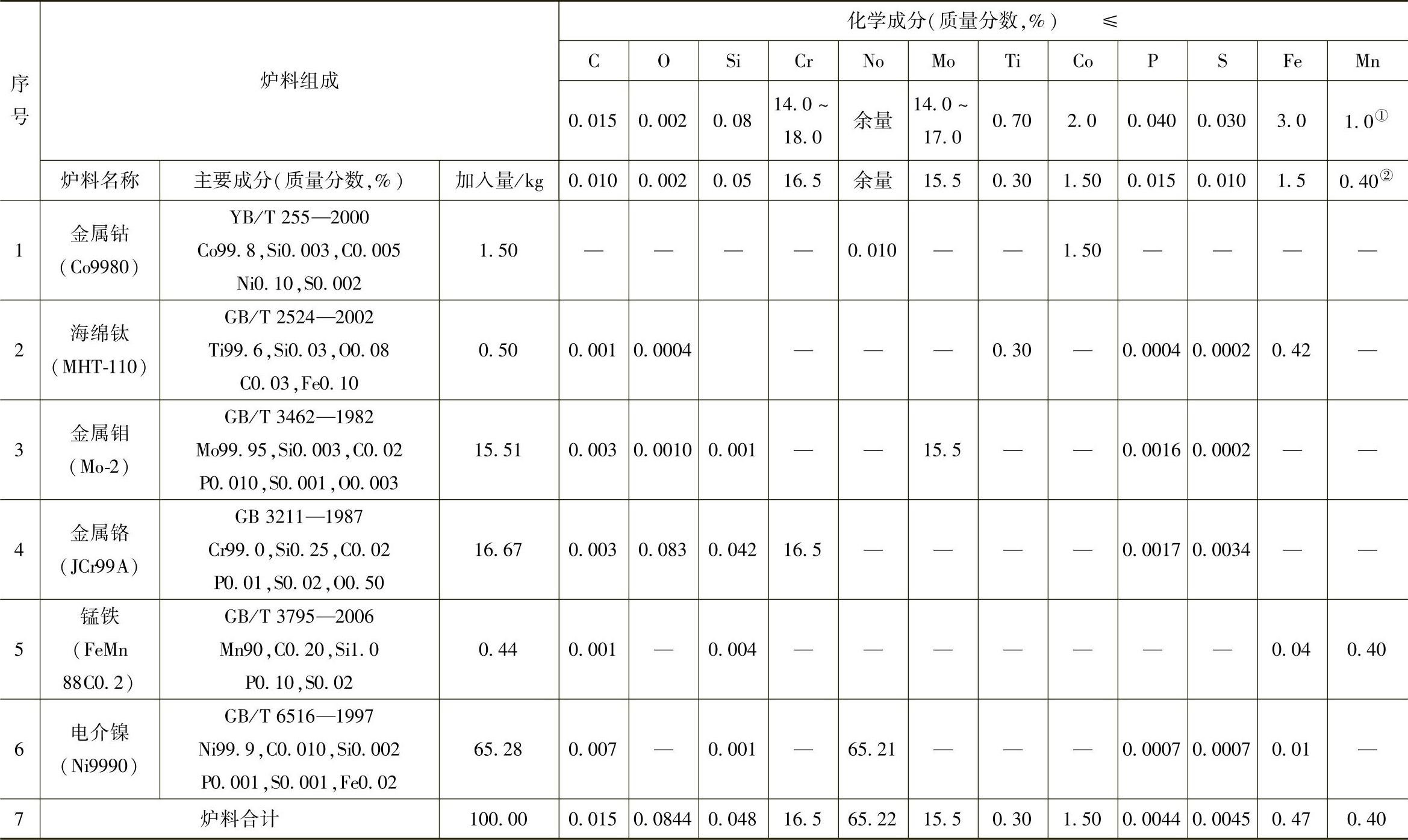

(2)配料计算各元素的平衡 按照冶炼NS335合金成品的化学成分,采用以上原则选用的原材料计算结果列于表16-11。现对表中各元素的平衡结果作以下说明:

1)炉料中碳、氧含量。炉料含氧量为含碳量的5.6倍,远超过脱碳所需要的氧量。为了降低合金中的含氧量,还必须增加质量分数约0.020%脱氧用碳量。

2)炉料中碳、钛含量。炉料中碳通过碳氧反应,其含量(质量分数)最终达到0.010%。钛经烧损后,其含量(质量分数)应达到0.25%左右。Ti∶C=25,完全符合镍基耐蚀合金避免产生晶间腐蚀,该比值大于20的要求。

3)炉料中硅、磷、硫含量。炉料中含硅量为0.048%(质量分数,下同)、含磷量为0.0044%,均符合控制成分要求的含量。硫含量通过脱硫措施,可以降低到不大于0.0030%的水平。(https://www.xing528.com)

4)合金元素含量从配料平衡结果分析,全部可以达到规定的含量要求。

2.真空感应炉冶炼极低碳、硅耐蚀合金时的脱氧操作

强化冶炼极低碳、硅耐蚀合金的脱氧操作,对提高合金纯净度具有重要的作用。具体操作内容如下:

(1)做好配料中的碳氧匹配 通过配料计算,掌握炉料中的碳、氧含量比例。通常,炉料中的含氧量高于含碳量。为了充分发展真空碳氧反应,应当使碳、氧含量比例调整在1∶1.5左右。为了达到充分降碳的目的,还可以适当提高比值。例如,冶炼NS335合金的配料结果:炉料带入氧量为0.0844%(质量分数,下同)、碳量为0.0150%,碳与氧的比例为1∶5.6。显然,氧量过多,应增加脱氧用碳量,为此增加0.020%左右的碳量用于脱氧,即每100kg炉料中增加20g石墨碳块,保持碳氧反应顺利发展。

(2)保持熔化期碳氧沸腾顺利进行 冶炼镍基耐蚀合金时,由于炉料中含硅、铝、钛量极低。应当尽量保持炉料在10Pa以上较高真空度下熔化。熔清后应维持良好的碳氧沸腾,直到液面平静。然后,取样分析合金含碳量,此时要求含碳量(质量分数)应小于0.010%。

表16-11 镍基耐蚀合金NS335真空感应炉冶炼100kg配料平衡

① 此行数据为钢的化学成分。

② 此行数据为计算配料的化学成分。

(3)精炼期继续进行还原精炼 在钢液温度达到1560~1580℃,真空度为1~0.5Pa时,用石墨碳还原氧化膜,保持适当的精炼时间,继续降低含氧量。

(4)钢液的终脱氧操作 冶炼合金化完成后,保持炉内氩气压强为20~30kPa,在出钢前加入Mg含量(质量分数)为15%~20%的镍镁合金,加入量(质量分数)为0.10%~0.15%。加入后大功率搅拌约1min,即结束终脱氧操作,可以出钢浇注。

耐蚀合金脱氧操作的关键是碳、氧含量匹配合适。这一点通过冶炼实践,反复调整碳、氧比例,最终得到最佳的匹配。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。