硫以低熔点硫化物和硫氧化物夹杂的形态存在,对合金的耐蚀性和力学性能产生危害。降低硫含量就成为冶炼的重要任务之一。

1.控制耐蚀合金含硫量的途径

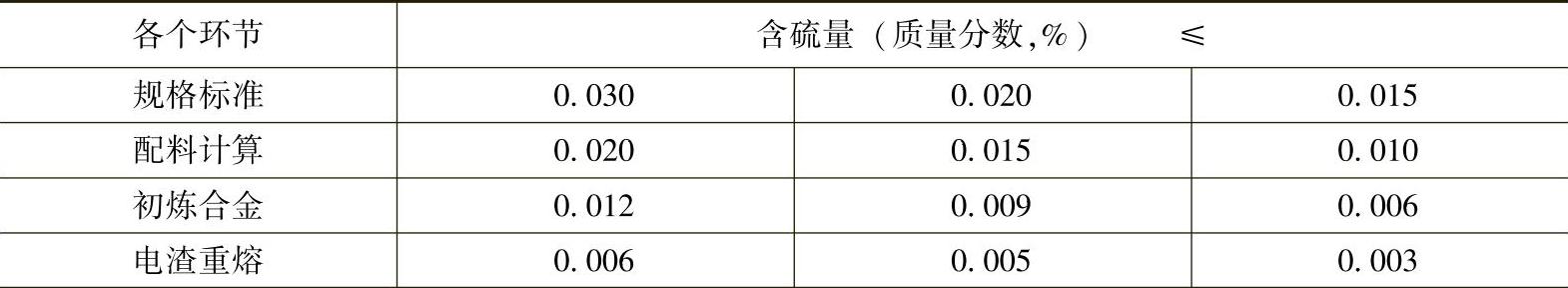

(1)耐蚀合金含硫量的控制水平 按照耐蚀合金用途的不同,对含硫量提出三级要求。表16-6列出耐蚀合金冶炼过程含硫量的控制水平。合金采用双联法冶炼,经电渣重熔后得到成品钢锭。如果合金采用真空感应炉一次冶炼浇注钢锭,则其含硫量也应达到重熔钢锭的水平。

表16-6 耐蚀合金冶炼过程含硫量的控制水平

(2)降低合金含硫量的途径 采用双联法冶炼时,主要通过以下方法控制和降低含硫量:

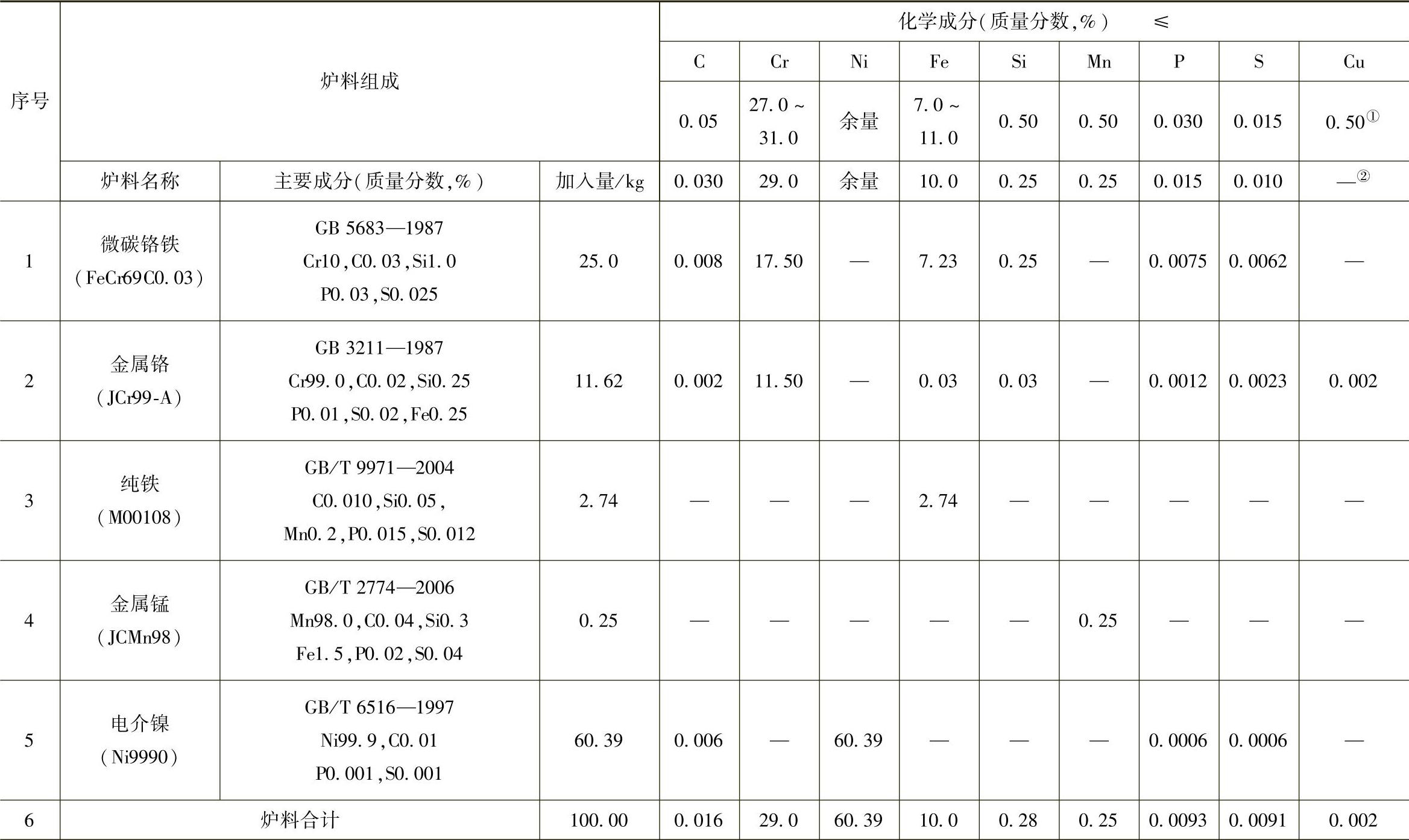

1)控制由原材料带入的硫含量。冶炼用原材料中,铬铁、金属铬、纯铁是硫的主要来源,约占炉料含硫量的70%~90%。表16-7列出镍基耐蚀合金NS315感应炉冶炼100kg配料。通过选料可以使炉料含硫量达到S<0.010%水平。因此,控制由原材料带入的硫量具有重要作用。

2)通过合金的初炼过程降低含硫量。中频感应炉、真空感应炉冶炼浇注自耗电极的过程中,利用碱性还原渣脱硫或沉淀脱硫等方法可以去除40%~60%的硫。

3)通过电渣重熔降低合金含硫量。合金在电渣重熔时,选用合适的渣系可以达到约50%~70%的脱硫率。

总之,通过以上三方面的综合措施,能够有效地降低耐蚀合金中的硫含量,并达到改善合金性能的目的。

2.感应炉冶炼耐蚀合金时的脱硫操作

中频感应炉冶炼低硫合金时的脱硫措施包括以下内容:

(1)选用低含硫量的造渣用石灰和萤石萤石和石灰中的含硫量会使冶炼合金发生增硫现象。感应炉冶炼含Ni=50%(质量分数)合金时,石灰含硫量对合金含硫量的影响见表16-8。通常造渣用石灰中含硫量为0.10%~0.50%(质量分数,下同),造渣用萤石中的含硫量为0.10%~0.20%。因此,在冶炼低硫含量耐蚀合金时,应对造渣材料石灰和萤石中S、P、SiO2含量进行分析,选择S、P、SiO2含量低的材料。

表16-7 镍基耐蚀合金NS315感应炉冶炼100kg配料

① 此行数据为钢的化学成分。

② 此行数据为计算配料的化学成分。

表16-8 石灰含硫量对合金含硫量的影响

(2)预熔碱性还原渣脱硫 中频感应炉冶炼低硫耐蚀合金自耗电极时,采用预熔底渣脱硫。具体操作如下:

1)预熔脱硫渣的配制。将低硫、磷和SiO2的萤石、石灰破碎至0~20mm,按照8∶2的配比混合石灰和萤石,烘烤至200~300℃后待用。在单相石墨电极化渣炉中,将混合干燥后的渣料进行熔化,并用适量铝粉还原渣中SiO2、MnO、FeO等不稳定氧化物。还原结束后停电,将熔渣注入铸锭模中,冷却后破碎至0~5mm使用。

2)预熔脱硫渣的使用方法。将占炉料重量1.0%~2.0%的预熔渣装入坩埚底部,然后进行正常装料。在熔化过程中进行钢渣反应脱硫。为提高脱硫效率,在炉料部分熔化时,可加入少量铝粉脱氧。熔清后,清除脱硫渣另造新渣,转入正常冶炼。

通过预熔渣脱硫操作,熔化期合金脱硫率可以达到20%~40%。

(3)还原期合金的沉淀脱硫 中频感应炉冶炼低硫耐蚀合金时,在合金进行扩散脱氧与终脱氧之后,于出钢前后,利用加入稀土元素进行沉淀脱硫。通常混合稀土合金的加入量占炉内钢液量的0.20%~0.30%。加入方法可以采用加入炉中,或加入钢流中冲熔。沉淀脱硫率可以达到30%~50%。

综上所述,中频感应炉冶炼通过碱性还原渣和沉淀脱硫措施,可使合金中硫的去除率达到50%~70%。合金中最低含硫量(质量分数)达到0.006%以下。(https://www.xing528.com)

3.真空感应炉冶炼耐蚀合金时的脱硫操作

真空感应炉冶炼在选用脱硫方法时,不能使用大量熔渣进行脱硫。因为真空炉内受到换渣和除渣条件的限制,欲要得到较高的脱硫率是存在一定困难的。目前真空感应炉冶炼低含硫量(S<0.0030%,质量分数)耐蚀合金时的主要措施如下:

(1)控制由原材料带入的硫含量 真空感应炉冶炼含硫量不大于0.0030%(质量分数,下同)的低硫耐蚀合金时,要求原始配料中含硫量应不大于0.0050%。国产原材料完全可以达到要求。

冶炼镍铬耐蚀合金时,要求金属铬中的含硫量应小于0.020%(质量分数,下同),其他炉料中的含硫量应小于0.0050%。

冶炼铁镍铬耐蚀合金时,要求微碳铬铁中的含硫量应小于0.025%(质量分数,下同),原料纯铁的含硫量应小于0.0080%,其他炉料的含硫量小于0.010%。

(2)利用高碱度预熔渣粉脱硫 真空感应炉使用的脱硫预熔渣粉的组成和制备方法可参阅16.4.3节。

预熔渣粉脱硫的操作方法:将新炼制的渣料破碎至0~5mm,取炉料重量的0.20%~0.30%渣料装入坩埚底部,然后装入炉料。合炉抽真空,加热熔化炉料。熔化期内合金脱硫率可以达到40%~60%。精炼期末再次向炉内加入质量分数约0.10%的渣料,熔化后进行大功率搅拌除渣完成脱硫操作。采用预熔渣脱硫,总脱硫率可达50%~70%。

(3)利用氧化钙粉脱硫 原始配料含硫量不大于0.005%(质量分数,下同)。将0.10%~0.20%的干燥氧化钙粉分4~5批加入。随装料加入第1批,熔化后期加入第2批;熔清后再分两批加入,每批加入后进行大功率搅拌,然后取样分析硫含量。合金含硫量从0.005%降到熔清后的0.003%,最终成品自耗电极含硫量为0.0025%。冶炼过程的脱硫率为50%。

(4)利用稀土元素进行沉淀脱硫 在冶炼终脱氧前,向炉内加入质量分数约0.30%的稀土元素进行沉淀脱硫,脱硫率约为40%~60%。

总之,真空感应炉冶炼低硫耐蚀合金时,为了得到低含硫量成品,必须尽量低控由原材料带入的硫含量,才能取得满意的结果。因为真空条件下脱硫的难度比中频感应炉要大。

4.电渣重熔耐蚀合金时的脱硫操作

由于大部分耐蚀合金采用双联法冶炼,因此,合金通过电渣重熔还可以降低硫含量。通常合金经电渣重熔能够达到脱硫率40%~60%。

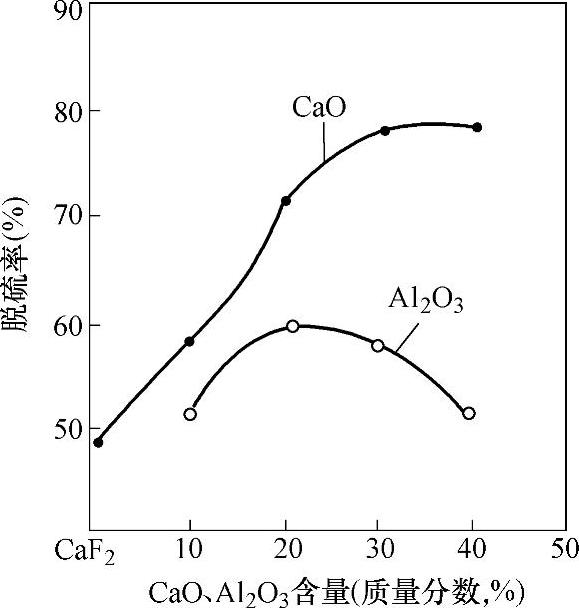

(1)重熔耐蚀合金用脱硫渣系 图16-11示出CaO和Al2O3含量对CaF2渣系重熔脱硫率的影响。在纯CaF2渣中,加入质量分数为20%Al2O3和20%CaO组成的新渣系,具有很高的脱硫效率。

在重熔耐蚀合金时,为了取得良好的脱硫效果,通常采用的渣系为:CaF2=70%(质量分数,下同)、Al2O3=20%、CaO=10%。经过预熔精炼后使用,脱硫率可以达到50%~70%。重熔后合金的含硫量(质量分数)能达到小于0.0020%的水平。

图16-11 CaO、Al2O3含量对CaF2渣系重熔脱硫率的影响

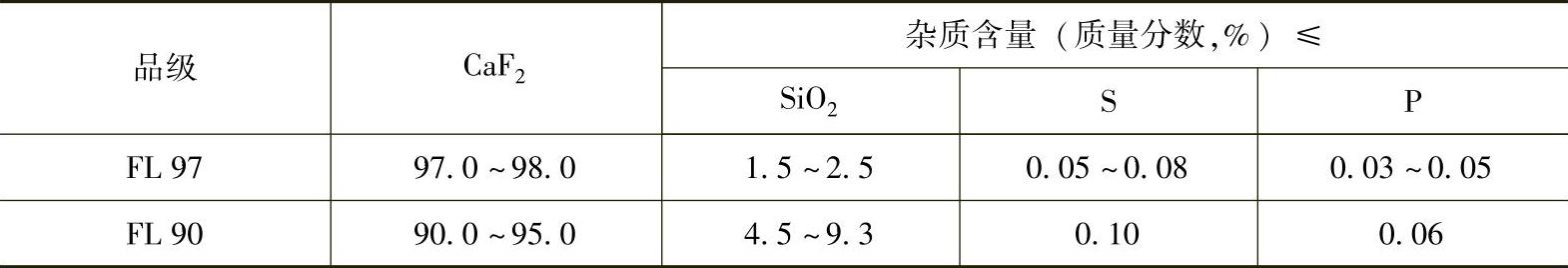

(2)耐蚀合金重熔用渣的预熔处理 重熔低硫含量(质量分数,下同)(S≤0.0030%)耐蚀合金时,为了提高脱硫效果,应对熔渣进行处理。如果直接利用萤石和石灰配制的渣料重熔,将使重熔合金的含硫量增加。例如:使用未经预熔精炼的CaF2-Al2O3-CaO渣料,重熔含S=0.0015%的NS141合金后,钢锭含硫量达到0.0022%~0.0028%,平均增硫率为40%。分析增硫的原因,是渣料中萤石和石灰中的含硫量所致。

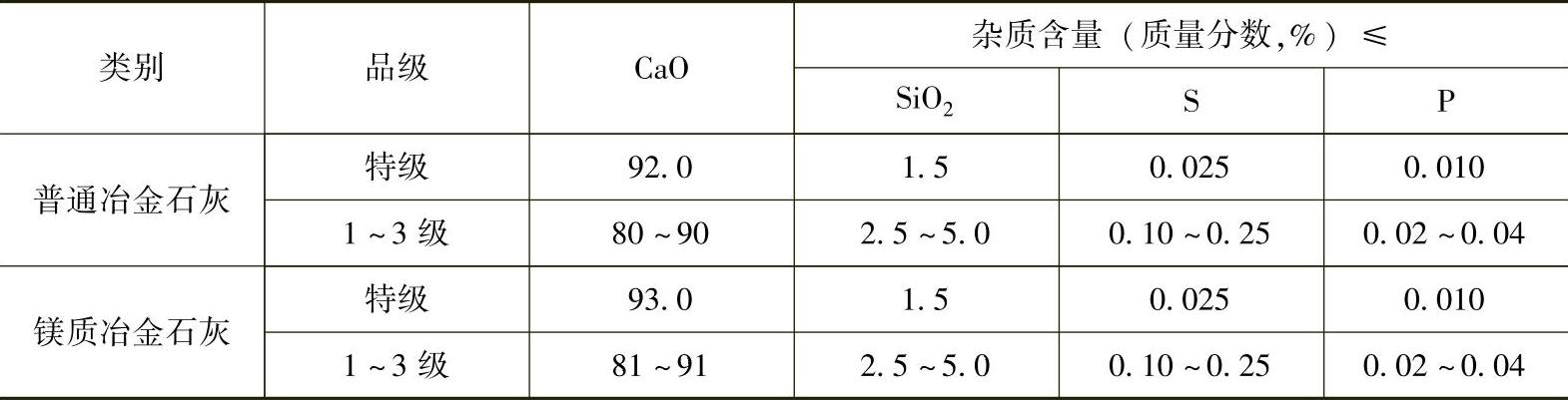

表16-9和表16-10列出萤石矿块和冶金石灰的化学成分。通常用作重熔的渣料含硫量远高于标准规定。

表16-9 萤石矿块的化学成分(YB 5217—1997)

表16-10 冶金石灰的化学成分(YB/T 042—1993)

重熔低硫耐蚀合金用渣的预熔处理,是将按比例配制的生料在单相电渣炉内熔化,并加入适量铝粉脱氧,冷却后破碎即可使用。通过预熔处理可以把渣料中的硫化物氧化,将硫除去。使用预熔渣重熔低硫合金时,完全避免了增硫现象。

总之,通过电渣重熔可以有效地降低耐蚀合金含硫量。合金最低含硫量(质量分数)可以达到小于0.0020%的水平,显著降低了硫对合金的不利影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。