1.电渣重熔铁铬铝电热合金的特点

铁铬铝合金经电渣重熔后,具有下列特点:

(1)改善了钢锭的表面质量和内部组织结构 在重熔渣保护下,电渣钢锭自下而上分层凝固,使钢锭表面很光滑,不存在因铝氧化而形成的表面缺陷。可以认为,电渣重熔是理想的液渣保护浇注。铁铬铝合金电渣钢锭,基本上不修磨就可直供热轧或锻造开坯。

由于重熔过程是在高温熔渣的保护下,自下而上的顺序凝固。钢锭定向结晶不存在中心疏松,因而钢锭致密度高、内部缺陷少。电渣钢锭内部合金元素分布均匀,杂质偏析明显减弱。经电渣重熔后,钢锭的热加工塑性得到明显提高。

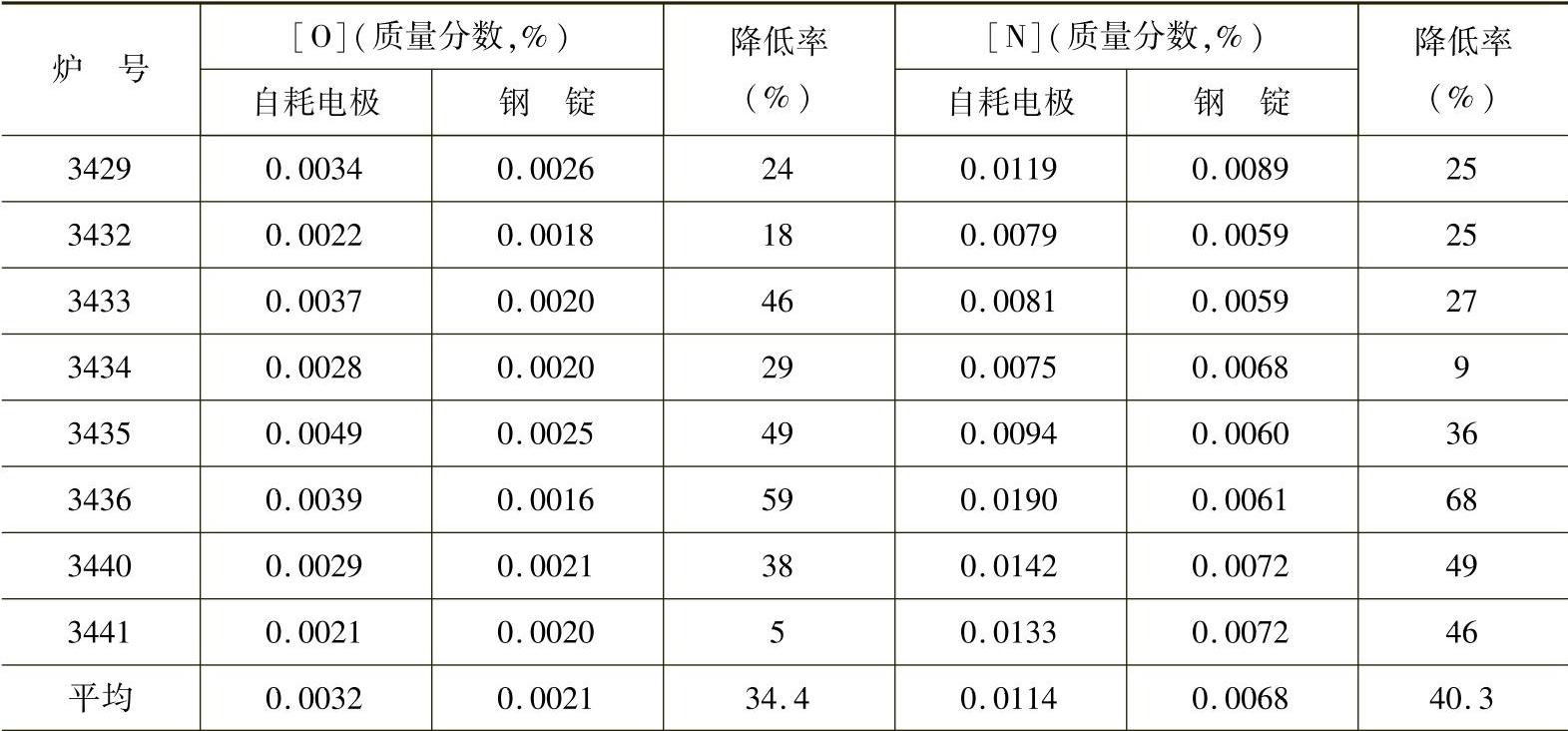

(2)铁铬铝合金的纯净度得到显著提高 重熔0Cr25Al5合金中,氧、氮含量大幅度下降。表14-27列出0Cr25Al5电渣重熔的精炼效果。从表中可看出,重熔前后合金中[N]、[O]含量的变化。利用电渣重熔可使铁铬铝合金中含氧量降低约34.4%(质量分数,下同),含氮量降低约40.3%,含氢量降低约50%。

表14-27 0Cr25Al5电渣重熔的精炼效果

注:试样在重熔15min时,用石英管自熔池中吸取后淬水。

目前利用双联法生产的铁铬铝合金中,含[O]达到0.0020%~0.0040%(质量分数,下同)、[N]达到0.0060%~0.0100%,[H]达到0.0004%~0.0008%的水平。这种含量已达到或接近真空精炼炉生产铁铬铝的水平。

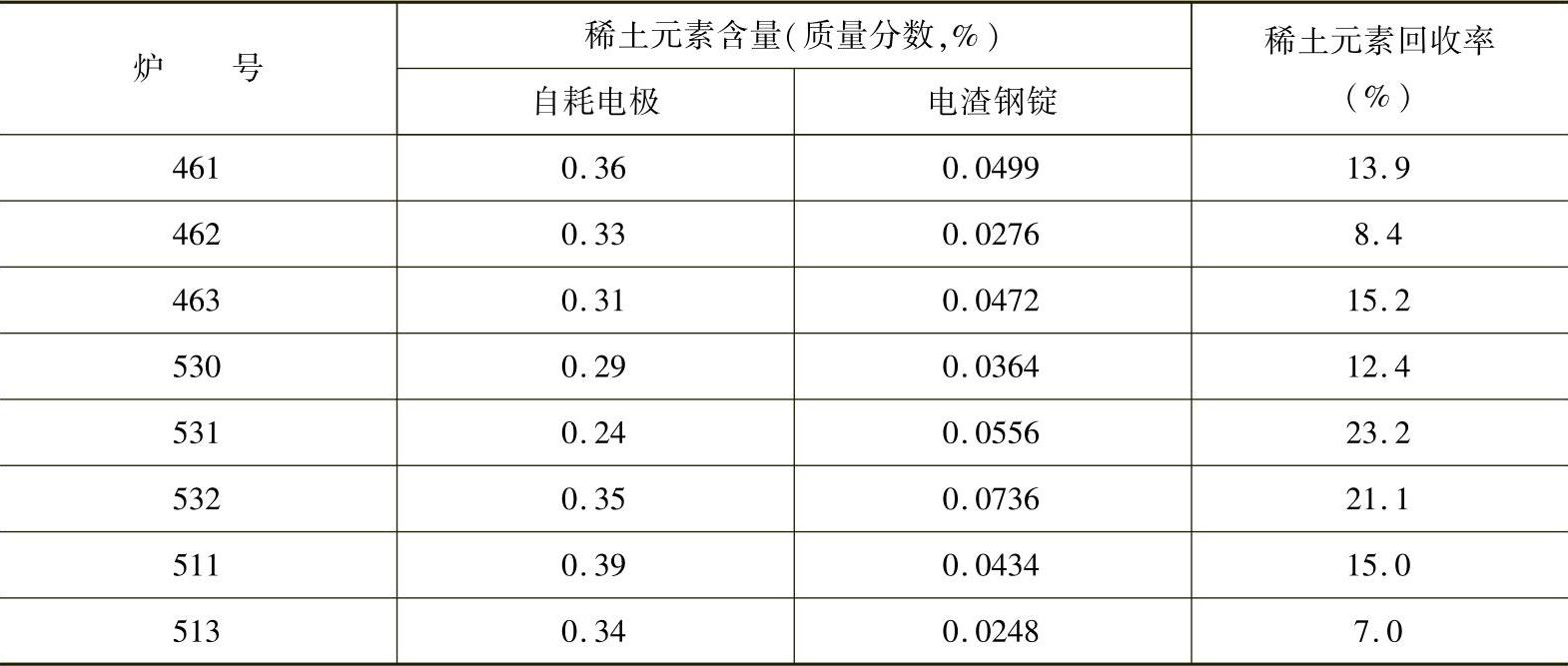

(3)稀土元素回收率低、稳定性差 根据双联法冶炼0Cr25Al5合金的生产统计,从初炼炉到电渣重熔稀土元素的总回收率为10%~20%。其中,电渣重熔时的烧损率为85%~95%。因此,控制电渣重熔过程稀土元素的回收率,稳定残留稀土元素含量,对提高合金的使用性能具有重要意义。

表14-28列出0Cr25Al5合金电渣重熔时稀土元素的回收率。回收率的波动范围为7.0%~23.2%。

表14-28 0Cr25Al5合金电渣重熔时稀土元素的回收率

注:冶炼自耗电极时,稀土元素加入量(质量分数)为0.50%。

(4)合金中夹杂物的特点 经电渣重熔后,铁铬铝合金中夹杂物的尺寸显著细化,各种类型夹杂物的尺寸均在8μm临界尺寸以下。因此,夹杂物对合金性能的影响不明显。

部分氮化钛夹杂对细化铁素体晶粒度起到良好的作用,同时对高温下铁素体晶粒的粗化能产生抑制作用。(https://www.xing528.com)

2.铁铬铝电热合金电渣重熔的工艺要点

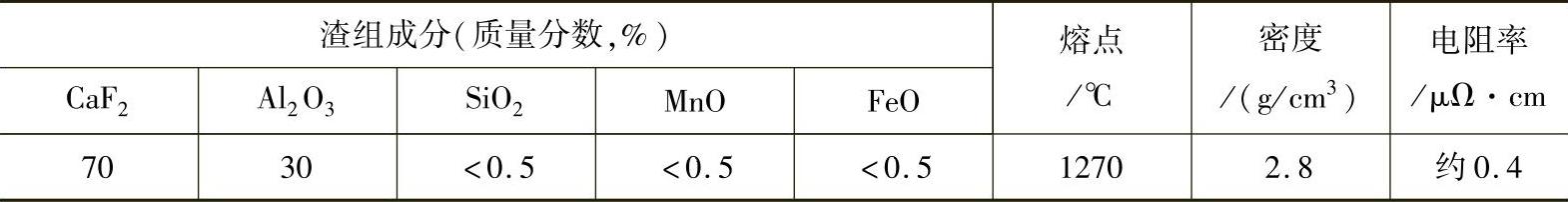

表14-29 铁铬铝合金电渣重熔用渣成分及其物理性质

(1)重熔用渣系及渣的精炼 表14-29列出铁铬铝合金电渣重熔用渣成分及其物理性质。重熔渣中不稳定氧化物SiO2、MnO、FeO含量要求越低越好。这些不稳定氧化物主要由萤石矿块带入。因此,重熔用渣必须在炼渣炉中进行精炼后方可使用。

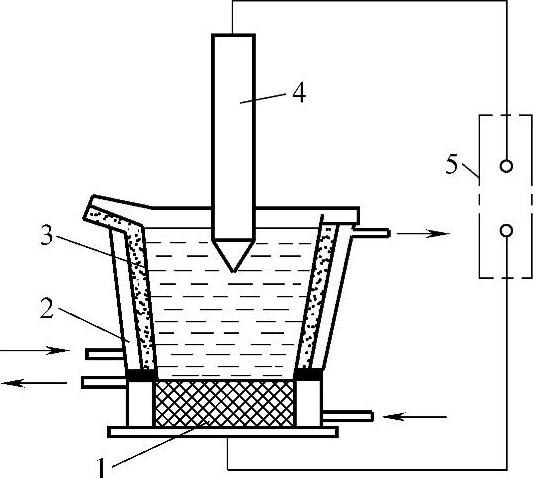

重熔用渣的精炼方法:将萤石和氧化铝按照比例混合后,利用图14-12所示单相石墨电极化渣炉,通过石墨电极4和石墨底座1之间形成的电弧将渣料熔化。然后向熔渣中加入适量铝粉,还原熔渣中不稳定氧化物。精炼后的熔渣中,SiO2、MnO、FeO总量的质量分数应小于1%。精炼后的熔渣直接用于启动电渣重熔。

图14-12 单相石墨电极化渣炉

1—石墨底座 2—水套 3—镁砂炉衬 4—石墨电极 5—电源变压器

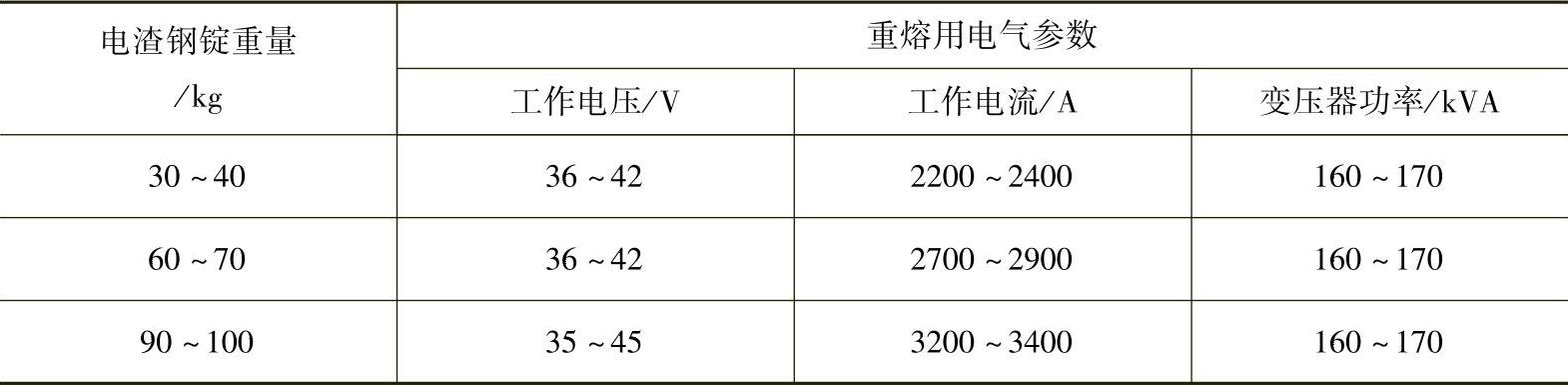

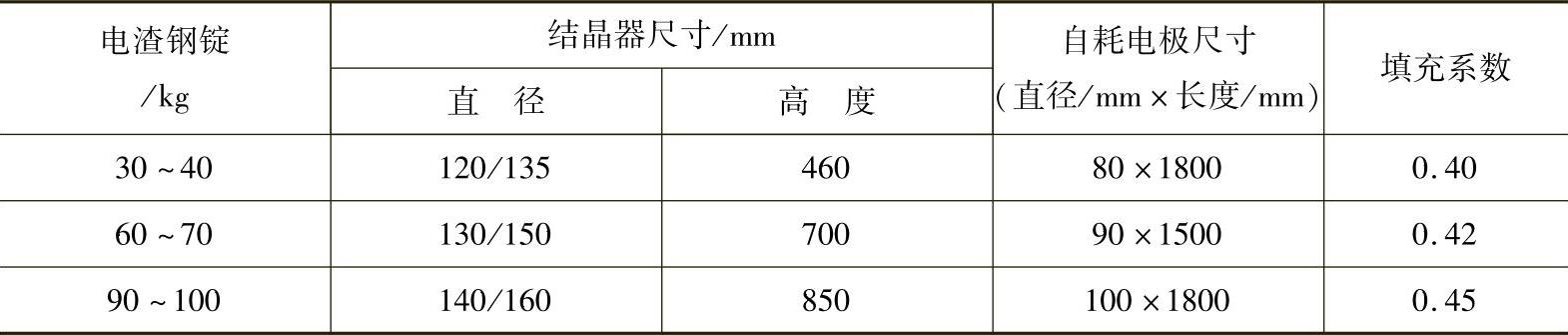

(2)铁铬铝合金重熔用工艺参数 铁铬铝电热合金重熔用电气参数见表14-30。铁铬铝电热合金重熔用结晶器与自耗电极尺寸见表14-31。

表14-30 铁铬铝电热合金重熔用电气参数

重熔用渣层厚度为70~100mm,渣层适当加厚有利于重熔的稳定。重熔速度应控制在1.0~1.1kg/min,速度过快会降低精炼效果。

有关铁铬铝电热合金电渣重熔的详细内容,可参阅文献[26]。

表14-31 铁铬铝电热合金重熔用结晶器与自耗电极尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。