感应炉冶炼铁铬铝电热合金的工艺操作要点有四个方面。其中,重点是低控合金中的碳、氮含量;准确控制铝含量并使其均匀分布;保持稀土元素残留量在最佳范围等。

1.低控铁铬铝合金中的碳、氮含量

由于碳、氮会给合金的工艺性能和使用性能带来不良的影响,因此降低碳、氮含量成为冶炼合金的首要任务。感应炉冶炼不同类别的铁铬铝合金时,铁铬铝电热合金中碳、氮含量的控制见表14-22。

表14-22 铁铬铝电热合金中碳、氮含量的控制

为了达到表中列出的碳、氮含量,冶炼过程应采取的措施有下列两项:

(1)选用低碳、氮含量的原材料 冶炼铁铬铝电热合金时,带入合金碳、氮以及磷、硫等元素的炉料是原料纯铁和铬铁。因此严格控制这两种原材料中的C、N以及P、S含量,对低控合金碳、氮含量具有重要作用。

中频感应炉冶炼无降低碳、氮的能力,必须通过选用低C、N、P、S含量的原材料。目前,我国已能大量生产低碳、氮含量的铬铁和原料纯铁供应市场。真空感应炉冶炼具有良好的降低碳、氮的功能,对原材料中C、N的要求可以放宽一些。不同冶炼方法冶炼铁铬铝电热合金时,要求选用铬铁和原料纯铁的碳、氮含量的控制见表14-23。

表14-23 冶炼铁铬铝电热合金用原料中碳、氮含量的控制

(2)控制冶炼过程合金增碳量和增氮量 中频感应炉冶炼过程中,由于操作原因会引起合金增碳和增氮,防止措施如下:

1)防止合金增碳的措施。不使用带纸质套筒伸入式热电偶测温;钢包烘烤后,使用氧气清洗钢包;不使用含碳保温剂覆盖包中钢液等。总之,避免或减少碳质材料接触钢液。

2)防止合金增氮措施。底渣数量应保证液面覆盖良好;铬铁应尽量在熔化末期加入钢液,真空微碳铬铁必须加至钢液中;冶炼过程钢液面不可裸露在大气中等。

2.准确控制合金含铝量和均匀分布

准确控制铝含量和保持铝的均匀分布,是铁铬铝电热合金质量控制的核心技术和重要指标。

(1)准确控制合金含铝量 冶炼铁铬铝合金时,减少铝的烧损、准确控制含铝量的操作要点如下:

1)选择加铝方法。加铝方法取决于炉子容量。0.5t以下炉子多将铝加入炉内;1t以上炉子均将铝块放入钢包,用钢液冲熔。

2)控制加铝时钢液的温度。铝的熔点低(660℃)、密度小(2.69g/cm3)、易氧化。将铝加入钢液会立即熔化,浮在液面会迅速氧化。根据铝的特性,加铝前,应适当降低钢液温度。炉中加铝时,应停电降温到结膜温度;包中加铝时,应比正常出钢温度低30~50℃。通常冶炼0Cr25Al5合金时,包中加铝的出钢温度为1600~1620℃。该温度考虑到出钢后,钢包底吹氩的温降。

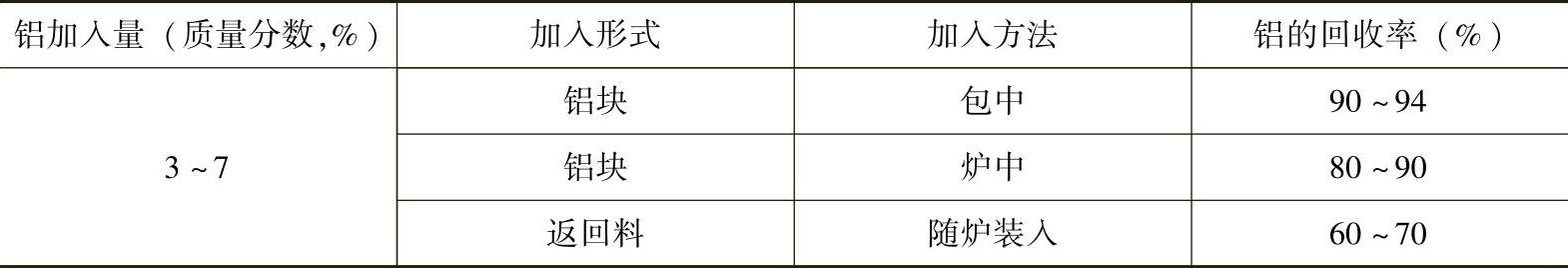

3)铝的加入方法与回收率的关系。表14-24列出感应炉冶炼铁铬铝合金时铝的加入方法与回收率。从表中统计结果可知:采用包中加入方法的效果最好,铝的回收率比较稳定。返回料应当在熔化末期加入,铝的回收率会提高。

表14-24 感应炉冶炼铁铬铝合金时铝的加入方法与回收率

(2)控制合金中铝的均匀分布 在准确控制每炉合金含铝量的基础上,实现铝的均匀化分布才具有实际意义。

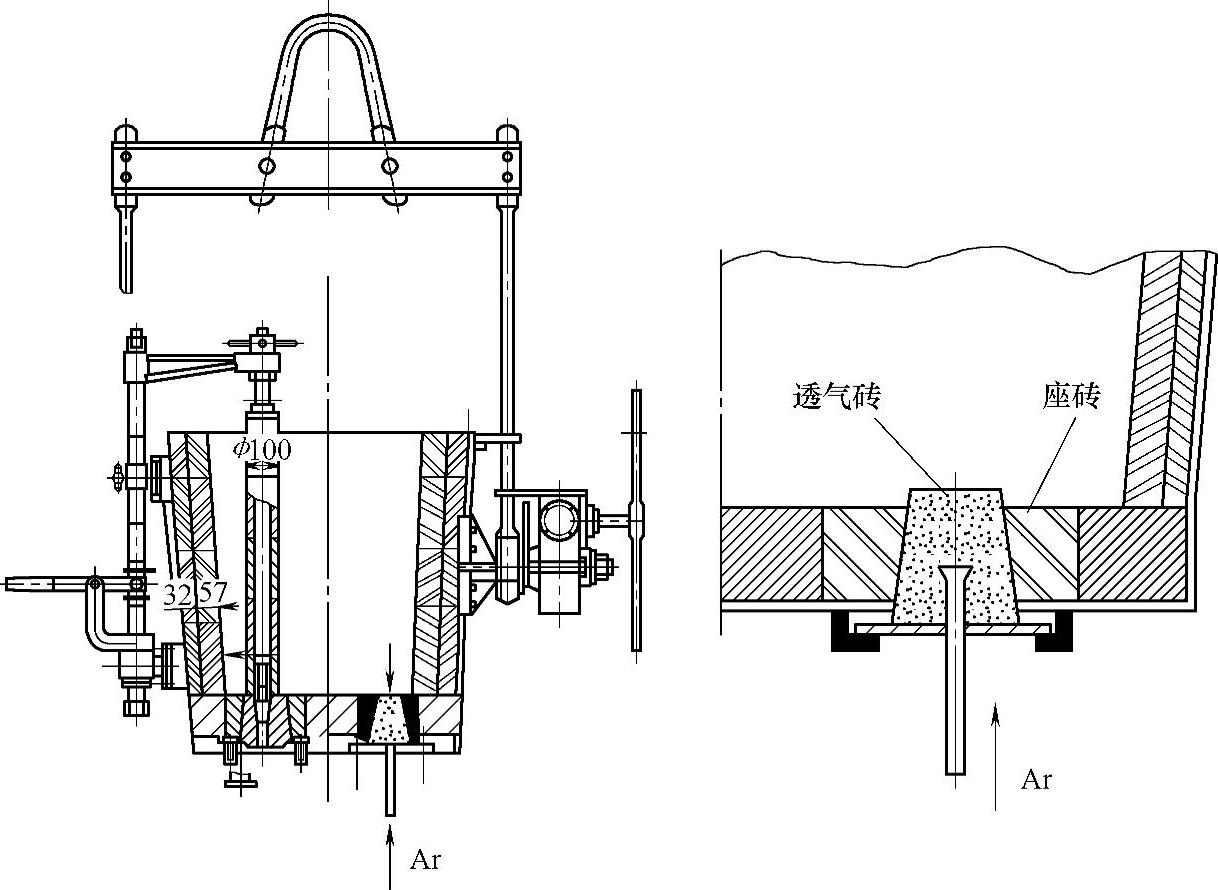

采用钢包底部吹氩工艺是提高铝分布均匀性的最佳工艺方法。钢包底部吹氩装置如图14-9所示。

1)钢包吹氩处理操作。烤包前安装好透气砖。钢包就位前,通过软管与气源连接并通氩气,氩气通过透气砖将气流转化为气泡流,使钢液搅动,以起到精炼和使铝均匀化的作用。透气砖由专业耐火材料生产厂家供应。每只透气砖可以连续使用10~20次。采用纯度为99.8%的瓶装氩气。氩气进入钢液前,应进行脱水处理,常用脱水剂为硅胶或氯化钙。氩气压强随钢包液面搅动情况而调节,以不产生轻度喷溅为准。吹氩时间1~2min,以钢液温降不影响浇注为准。氩气从钢包就位后即开始空吹,至浇注完毕后2~3min停吹,中途不可中断。

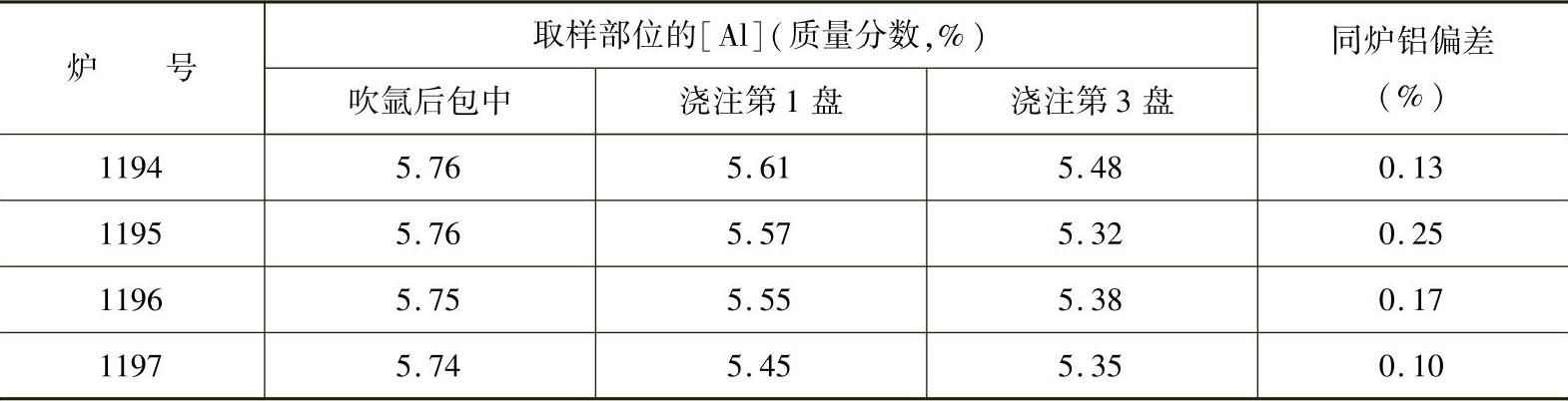

2)钢包底吹氩改善合金中铝分布的效果。通过钢包底吹氩处理,显著改善了铝分布的均匀性。表14-25列出0Cr25Al5合金经钢包底吹氩后铝的分布情况。这四炉合金的同炉铝偏差均小于企业标准规定值0.30%,四炉间的最大铝偏差值为0.29%。曾对100炉次0Cr25Al5合金的同炉铝偏差进行分析统计,结果表明:符合企业标准规定的为97.5%,其中小于0.20%铝偏差的占92.5%。由此可见,钢包底吹氩对改善铝分布均匀性的重要作用。

(https://www.xing528.com)

(https://www.xing528.com)

图14-9 钢包底部吹氩装置

表14-25 0Cr25Al5合金经钢包底吹氩后铝的分布情况

在同一根直径80mm、长度1600mm自耗电极的棒锭中,铝含量同样很均匀,符合企业标准即质量分数小于0.30%的规定。表14-26列出0Cr25Al5合金自耗电极棒锭中铝的分析情况。

表14-26 0Cr25Al5合金自耗电极棒锭中铝的分布情况

综上所述,钢包底吹氩处理和准确控制含铝量两项措施结合起来,是获得稳定而均匀铁铝合金含铝量的关键。这样可以保证做到95%以上炉次的铝偏差不大于0.30%。

3.稳定稀土元素的冶炼回收率

由于稀土元素对氧、硫具有很强的亲和力,因此稀土元素能同合金中的氧、硫,炉渣中的氧化物,耐火材料中的氧化物,大气中的氧等产生硫化或氧化反应,形成硫氧化物而失效。因此,要取得稳定的稀土元素回收率具有较大的难度。

冶炼铁铬铝自耗电极时,要求稀土元素含量达到0.30%~0.40%(质量分数,下同);经电渣重熔烧损后,残留量达到0.040%~0.080%。

中频感应炉冶炼铁铬铝合金,稳定稀土元素回收率的操作要点如下:

(1)控制稀土元素加入前钢液含氧量与含硫量 为了保持稀土元素具有较高和稳定的回收率,加入稀土元素前,钢液应进行充分脱硫和脱氧。通常稀土元素是在终脱氧后加入。冶炼铁铬铝合金时,与铝同时加入钢包中。为了减少稀土元素与氮化合形成氮化物,同时还加入0.30%~0.50%(质量分数,下同)的钛。稀土元素加入前,钢液含氧量为0.0080%~0.0100%,含硫量为0.010%~0.008%。

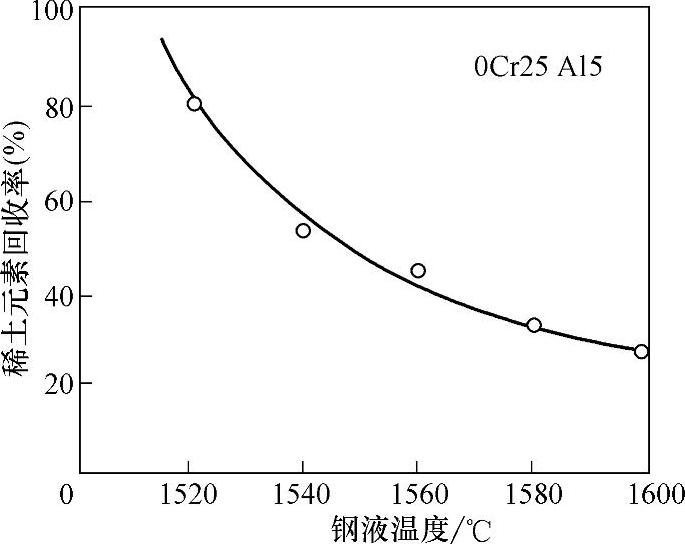

(2)钢液温度对稀土元素回收率的影响 感应炉内稀土元素回收率与钢液温度的关系见图14-10。感应炉冶炼0Cr25Al5合金时,出钢前将质量分数为0.15%稀土合金加入炉中,镇静约100s后取样分析稀土含量。图中曲线表明:稀土合金加入时钢液的温度越高,稀土元素烧损量越大,降低加入时钢液的温度,有利于提高稀土元素回收率。为此,在保证浇注温度的前提下,降低钢液温度,可以取得较好的稀土元素回收率。

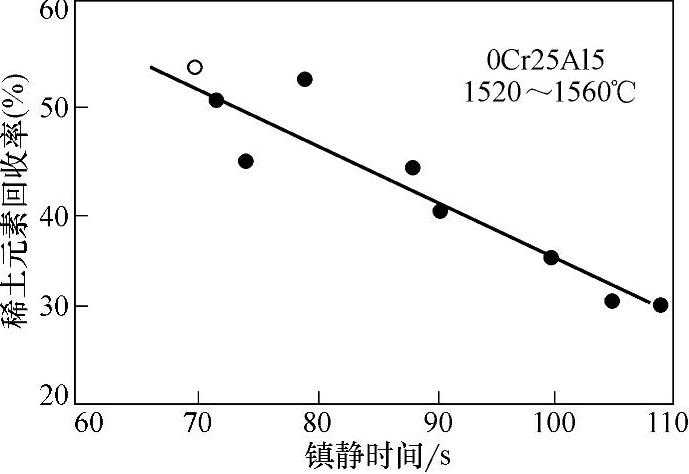

(3)镇静时间对稀土元素回收率的影响 当感应炉内钢液温度保持在1520~1560℃时,加入质量分数为0.15%稀土合金,测得不同的镇静时间与稀土元素回收率的关系如图14-11所示。从图中曲线明显看出,随着镇静时间的延长,稀土元素的回收率下降。因此,为了取得高而稳定的稀土元素回收率,含稀土元素的钢液应合理保持镇静时间,尽快地进行浇注。

总之,在冶炼铁铬铝合金时,应当确定稀土的加入条件,才能得到较高和稳定的回收率。这些条件包括:稀土元素和铝、钛同时加入钢包,用钢液冲溶;出钢温度应作出规定;钢包中吹氩和镇静时间应统一;浇注温度和速度应一致。

图14-10 感应炉内稀土元素回收率与钢液温度的关系

在以上条件相对稳定的情况下,中频感应炉冶炼铁铬铝合金时,稀土加入量为0.50%(质量分数,下同),钛加入量为0.30%;稀土元素以混合稀土合金形式加入;出钢温度为1580~1620℃,钢包中吹氩100s后,镇静约100s开始浇注,2~3min浇注完毕。稀土元素的回收率为50%~70%。约85%的自耗电极中,稀土元素含量达到0.30%~0.40%的标准。

4.铁铬铝合金返回料的使用

铁铬铝合金在生产过程中,形成的返回料数量约为40%左右。合理使用返回料,关系到合金质量和生产成本。铁铬铝合金返回料的利用途径有下列两种。

(1)降级使用返回料冶炼低温度级合金 可以利用0Cr25Al5、0Cr21Al6、0Cr23Al5等合金的返回料,作为冶炼1Cr13Al4、1Cr20Al3合金的配料使用,其配入比例可以达到40%左右。这样使用返回料,不会给冶炼合金的质量带来明显的影响。

图14-11 感应炉内镇静时间与稀土元素回收率的关系

(2)利用本钢种返回料冶炼相同牌号的合金 例如:利用0Cr21Al6Nb返回料冶炼本钢号时,返回料的配入比例应控制在20%较为合适。过高的配入比例,会增加冶炼合金中夹杂物数量,特别是氮化钛数量,会降低冶炼合金的塑性。另外,为了减少铝、钛夹杂物数量,返回料不可以随炉料装入坩埚进行熔化,而应将返回料在熔化期末加入钢液中。

(3)利用返回料要防止合金含硅量超标 铁铬铝合金返回料中含硅量较高。因为在冶炼过程中,硅通过造渣材料被还原进入钢中;另外,钢液同钢包内衬中的SiO2产生还原反应,使钢液增硅。总之,感应炉冶炼累积系统增硅量(质量分数)可以达到0.15%~0.20%,配料时应给予考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。