电阻电热合金区别于普通电热合金之处,是它对材料电阻率值及其均一性和稳定性有较高的要求,即对合金的化学成分和合金内在冶金质量的要求更高。因此,普通冶炼方法难以满足其要求,必须采用真空冶金才能达到要求。

电阻电热材料种类较多,用量较大的为动力机车制动用电阻材料。以此为例说明真空感应炉冶炼的工艺操作要点。

1.机车制动电阻材料概况

(1)电阻电热材料的使用条件 电力机车和内燃机车的牵引动力为电动机与发电机组。机车在减速制动时,牵引电机产生回馈电流,这部分电流无处蓄存,必须消耗掉。于是将这部分电流通过由电阻电热材料制成的电阻器,将其变为热能而消耗掉。产生的热量经风机降温后排放到大气中,从而保护了电机并达到了制动的目的。每台机车配备容量不同的制动电阻器,每台电阻器需要200~500kg电阻电热合金带材。带材的厚度为0.40~1.00mm,宽度为65~115mm。

(2)电阻电热材料的技术特性 要求带材的米电阻值均一和稳定。每米带材的电阻值波动范围小于±5%。合金带材的米电阻值计算公式如下:

式中RL——带材的米电阻(Ω/m);

ρ——合金材料室温电阻率(μΩ·m);

a——带材的宽度(mm);

b——带材的厚度(mm)。

合金带材的米电阻值RL必须均一、稳定。因为每台制动电阻器是由若干条等长度和等电阻值的带材组装而成的,每根带材的长度和电阻值是不允许改变的。因此,就要求材料米电阻值均一、稳定。欲使RL值均一、稳定,必须从以下两方面入手:

1)严格控制带材的宽度和厚度,保持带材横断面积的均一性。通常要求宽度允许公差为±0.20mm,厚度公差为±0.02mm。目前利用高精度纵剪机和高精度冷轧机,完全可以达到上述带材要求的公差。

2)严格控制合金材料的室温电阻率ρ。合金带材的室温电阻率ρ较难控制。给定的允许公差为±0.05μΩ·m。控制ρ值均一性和稳定性,关键是掌握镍铬铁合金中Cr、Ni、Si、Al、Ti、Mo、W、Cu等合金元素、残留元素含量对ρ值的影响。这需要通过生产实践总结经验,制定出相应的成分控制范围来指导生产。

3)协调利用给予的ρ值和带材允许的公差来保证米电阻值达标。根据带材要求的RL值和冷轧到成品前测定的ρ值,结合允许的尺寸公差,控制冷轧成品的厚度。这样可以得到理想的RL值。

2.合金元素对镍铬铁合金电阻率的影响

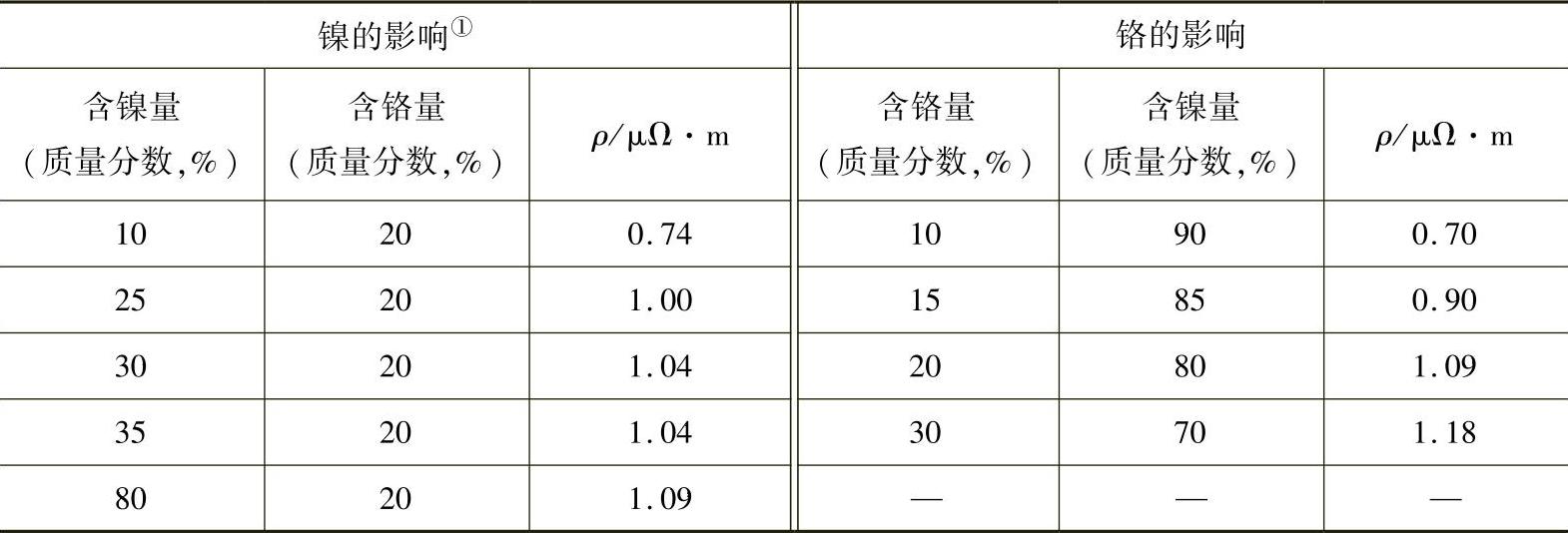

镍铬(铁)合金组成的奥氏体组织,具有面心立方晶格结构。这种组织结构具有最佳的相稳定性。因此,镍铬(铁)电阻电热合金ρ值的稳定性最好。当奥氏体中溶入原子半径大的元素时,由于晶格变形而强化,导致电阻率增大。表13-36列出合金元素对镍铬(铁)电阻电热合金室温电阻率的影响。

表13-36 合金元素对镍铬(铁)电阻电热合金室温电阻率的影响

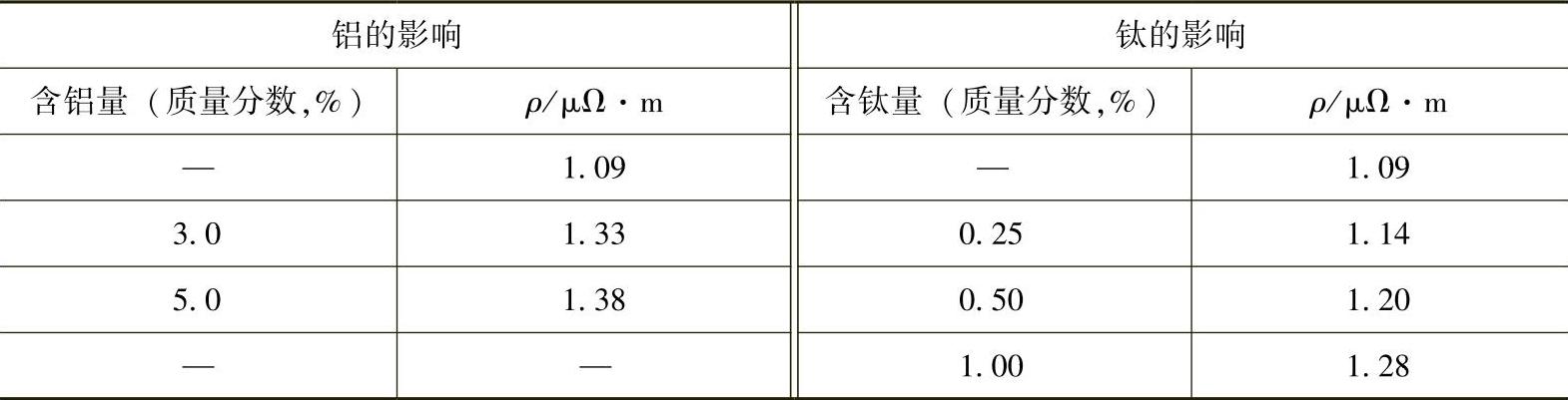

(1)镍、铬元素对合金室温电阻率的影响 表13-37列出镍、铬元素含量对室温电阻率的影响。

表13-37 镍、铬元素含量对室温电阻率的影响

① 余量为Fe。

镍铬(铁)合金中,随着含镍量的增加ρ值增大。但是其作用效果不够显著。随着含铬量的增加ρ值增大,其作用效果比镍强。

(2)铝、钛元素对合金室温电阻率的影响 表13-38列出铝、钛含量对Cr20Ni80合金室温电阻率的影响。从表中数据可知:铝、钛强烈提高镍铬(铁)合金的ρ值,是研制高电阻电热合金的重要合金化元素。

表13-38 铝、钛含量对Cr20Ni80合金室温电阻率的影响

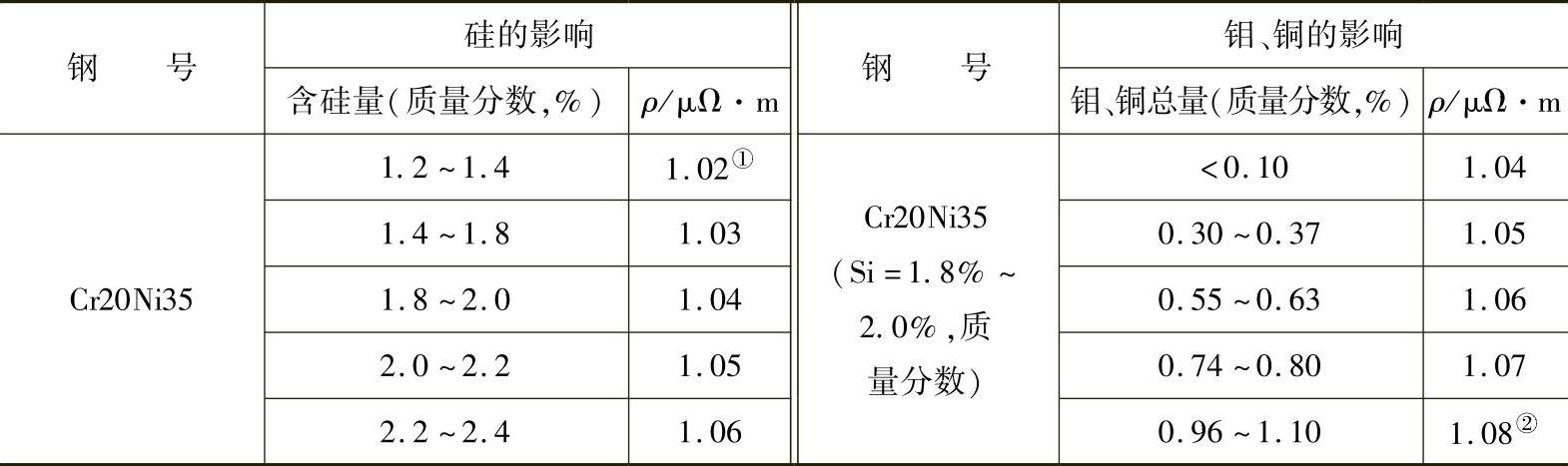

(3)硅元素对合金室温电阻率的影响 硅能显著提高合金的室温电阻率。当含硅量超过2.0%(质量分数,下同)时,会引起合金脆化,正常加入量为2.0%。含硅量对Cr20Ni35合金电阻率的影响见表13-39。

表13-39 硅和钼+铜对Cr20Ni35合金电阻率的影响(20℃)

①、②该值为推算值。

(4)钼、铜元素对合金室温电阻率的影响 钼、铜作为残留元素存在于镍铬(铁)合金中,从表13-39中可知:当钼、铜总量(质量分数)超过0.40%时,会对合金室温ρ值产生影响。随其总量的增加,合金的ρ值增大,影响到电阻电热合金ρ值的稳定性。

综上所述可以认为:镍铬(铁)合金的基体组成元素镍、铬、铁对合金电阻率产生一定影响,但不是很显著,少量改变其含量,对ρ值影响不大。钛、铝、硅、钼、铜等元素对镍铬(铁)合金的电阻率有比较明显的影响。因此,要精确控制合金的电阻率。当合金中镍、铬、铁含量一定时,主要通过控制Al、Ti、Si、Mo、Cu等含量来达到调控ρ值的目的。

3.真空感应炉冶炼镍铬(铁)电阻电热合金用原材料的选择

(1)全新料冶炼用原材料的选择 冶炼镍铬(铁)合金使用的原材料包括:电解镍、微碳铬铁、硅及硅铁、电解金属锰、原料纯铁等。主要控制由原材料带入的杂质元素P、S、Pb、Sb、Sn等和干扰元素Al、Ti、Mo、Cu等。针对冶炼机车用制动电阻电热合金材料,对原材料提出下列要求:(https://www.xing528.com)

1)金属硅或低碳硅铁。其中,各元素含量(质量分数)为:Al<0.030%、Ti<0.030%、Cu<0.050%、P<0.020%、S<0.010%,其余应符合GB 2881—1991和YB/T 4114—2003的规定。

2)原料纯铁。其中,各元素含量(质量分数)为:Al<0.030%、Ti<0.030%、Cu<0.05%、Pb<0.0010%、Sb<0.0020%、Sn<0.005%,P<0.010%、S<0.010%,其余应符合GB/T 9971—2004的规定。

3)微碳铬铁或真空微碳铬铁。其中,各元素含量(质量分数)为:Al<0.050%、Ti<0.030%、Cu<0.05%、Pb<0.0010%、Sb<0.0020%、N<0.010%、Si<1.0%、P<0.020%、S<0.020%,其余应符合GB 5683—1987和GB 5684—1987。

4)电解镍应符合GB/T 6516—1997中N9990以上级别的牌号。电解金属锰应符合GB/T 051—2003的规定。

5)金属铬。如果选用金属铬配料时,应选用电解铬。铝热法生产的金属铬含铝量为0.30%~0.80%(质量分数,下同),而且铝的分布不均匀。另外,使用金属铬时,还应注意含氮量高且不稳定。电解铬中含N=0.040%~0.050%,铝热法金属铬中含N=0.010%~0.250%。

(2)部分返回料冶炼时炉料质量的控制 采用部分返回料冶炼时,为了保证冶金质量,必须实行以下措施对本合金返回料进行加工处理:

1)本合金返回料进行重熔处理。使用前应利用感应炉重熔、精炼后浇注成棒料,进行化学分析评定,合格后方可配入新料使用。使用前应对铸棒进行除锈处理,去除表面氧化层。

2)返回料的配入比例合理。根据产品的质量要求,通过生产实践确定配入比例。按照常规经验,返回料的配入比例应不超过30%。

3)整炉报废的钢锭可改锻后直接返回使用。

4)返回的电阻带废料应单独重熔处理,单独使用,便于质量分析。

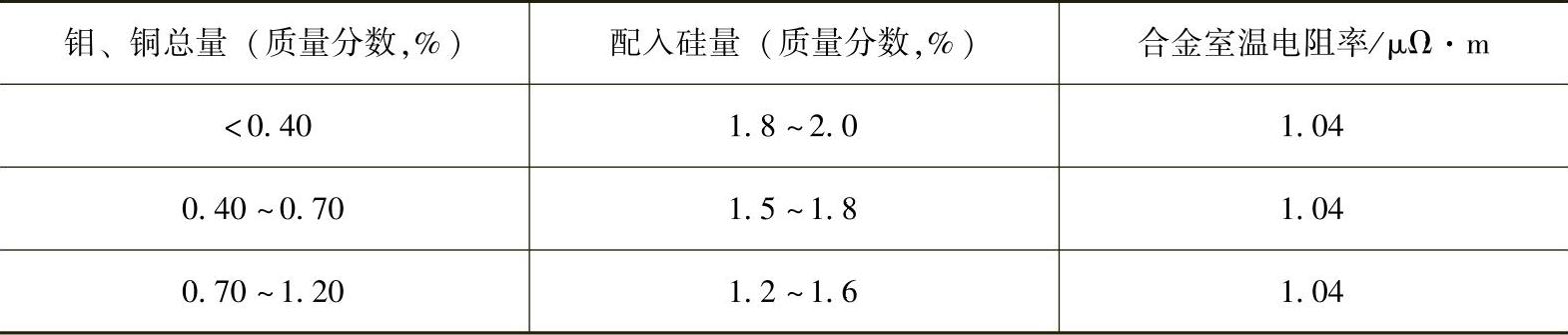

(3)返回料带入微量钼、铜元素的处理方法 真空感应炉冶炼机车制动电阻电热合金Cr20Ni35时,合金中含有微量钼、铜元素。研究结果表明:钼、铜固溶于奥氏体后,引起晶格结构畸变,使合金电阻率增加。为了稳定合金室温电阻率,可以通过调整合金的含硅量来抵消钼、铜的影响。表13-40列出了Cr20Ni35合金中钼、铜总量与含硅量的配置。这是为了稳定控制Cr20Ni35合金的室温电阻率ρ=1.04μΩ·m,不同钼、铜总量与相应含硅量的配置关系。因为硅在合金中是增加ρ值的元素,随着含硅量的提高,ρ值增大。为了抵消钼、铜对ρ值的影响,随其残留总量的增加,相应降低含硅量,达到稳定ρ值的目的。研究结果还表明:钼、铜残留量(质量分数)在1.20%以下时,对合金的热加工塑性等性能基本没有影响。利用这一思路,可以处理残留铝、钛等微量元素。

表13-40 Cr20Ni35合金中钼、铜总量与含硅量的配置

4.真空感应炉冶炼电阻电热合金时的脱硫操作

硫与铁、镍能形成低熔点共晶化合物,沿晶界析出,降低高镍合金和镍基合金的常温和高温塑性。通常要求镍铬(铁)合金把含硫量控制在0.010%(质量分数,下同)以下。当合金含S≤0.005%,显著提高塑性和韧性。降低镍铬(铁)合金含硫量,对Cr20Ni35合金具有特殊的意义。因为电阻带材要求合金具备良好的冷轧塑性。

真空感应炉冶炼镍铬(铁)合金的脱硫操作,有以下两种方法:

(1)碱性预熔渣脱硫法 预熔渣的组成(质量分数):CaO=70%~80%、CaF2=20%~30%。利用单相石墨电极化渣炉熔化,用铝粉脱氧后,冷却破碎至0~10mm使用。脱硫时,使用预熔渣量(质量分数)为0.20%~0.30%。

有两种使用方法供选用:一种是装料前,将脱硫渣装入坩埚底部,然后装入炉料,在熔化期脱硫;另一种是在精炼期末,炉内真空度保持在1Pa左右时,将脱硫渣加至钢液表面,大功率搅拌1~2min并保持一定时间后,出钢除渣。这两种脱硫操作的脱硫率达到50%~70%。脱硫后最低含硫量(质量分数)为0.0030%。

(2)沉淀脱硫法 真空精炼末期,钢液碳脱氧之后出钢浇注前,向炉中加入沉淀脱硫剂。适合电阻电热合金使用的脱硫剂有:钙镁合金(Ca=30%、Mg=70%,质量分数)、镧铈合金(RE>98%,质量分数)、稀土金属钇(Y>98%,质量分数)。脱硫剂的加入量(质量分数)为0.10%~0.20%。

加入方法:钙、镁合金加入前,炉中应充入30kPa氩气,控制钙、镁元素的挥发,其脱硫率可达到60%以上。稀土元素和混合稀土合金均在正常冶炼真空度下加入,加入后大功率搅拌1~2min,立即出钢浇注。最低含硫量(质量分数)可以达到小于0.005%。

采用以上两种脱硫操作时,炉内应有除渣器,或出钢时有挡渣器,以减少脱硫渣对合金的污染。

5.真空感应炉冶炼电阻电热合金时的降氧和脱氮操作

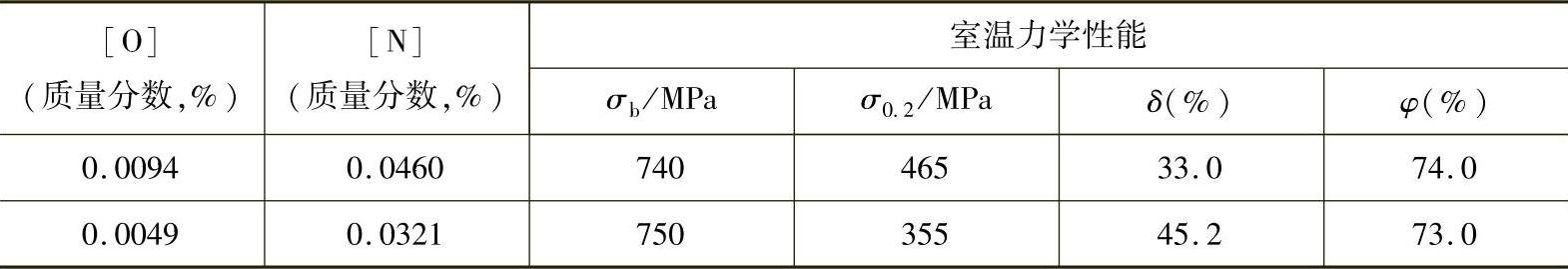

在镍铬(铁)合金中,氧、氮均为降低合金塑性和韧性的有害元素。其中,氮的危害性更大,随含氮量的增加,合金屈服强度升高,冷、热加工变形抗力增大,对合金冷轧性能产生不良影响。氧、氮含量对Cr20Ni80合金室温力学性能的影响见表13-41。表中数据表明:合金中氧、氮含量升高,会明显增加屈服强度和降低塑性。为此,在冶炼要求冷轧性能良好的电阻电热合金时,必须尽力降低合金中氧、氮含量。

表13-41 氧、氮含量对Cr20Ni80合金力学性能的影响

注:[O]、[N]取自钢包,力学性能用ϕ10mm盘条退火后测得。

真空感应炉内脱氧和降氮是紧密相连的过程,在脱氧过程中伴随着降氮,而降氮则必须通过碳氧沸腾才能进行。因此,为了达到脱氧和降氮的目的,应采取下列具体操作。

(1)做好熔化末期开始的碳氧沸腾操作

1)保证真空下碳氧反应顺利进行。熔化期炉料中含硅量(质量分数)应控制在0.40%以下,高硅含量钢液将抑制碳氧反应的进行。

2)熔清后10~15min内保持钢液沸腾。熔清后10~15min内是最好的降氮时间。期间应保持钢液温度在1550℃左右,真空度为20~50Pa,即可达到良好的脱氮效果。因为液体合金中不含强氮化物形成元素Al、Ti、Zr、Nb等。氮主要呈溶解状态,Cr2N和CrN已完全分解。生产实践表明:符合上述情况的高镍合金,在10Pa左右真空度下,在碳氧反应的作用下,氮含量(质量分数)很快降至0.0050%左右。通过熔化末期钢液的轻沸腾,可以达到脱氮的目标,随后转入精炼期操作。

(2)精炼期钢液的深度脱氧操作 低硅、低氮钢液转入精炼期,首先提高炉内真空度达到1~5Pa,温度约1580℃左右。清除液面浮渣(熔化期脱硫渣),向液面加入石墨块进行脱氧,用量以不影响合金含碳量为准(成品中碳的质量分数为0.03%~0.05%)。

(3)合金的终脱氧操作 真空冶炼镍铬(铁)电阻电热合金时,在出钢前,终脱氧不推荐使用镍镁合金,可以使用硅钡合金(合金中各元素质量分数:Si=35%~45%、Ba=20%~30%、Al≤30%)终脱氧。用量以含硅量允许值而定。

综上所述,真空感应炉冶炼镍铬(铁)电阻电热合金时,在化学成分控制、杂质元素含量、冶金质量等方面能达到预定的目标。生产实践证明:真空感应炉冶炼工艺方法,是完全适合生产电阻电热合金的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。