为了提高奥氏体气阀钢的疲劳强度和热塑性,要求降低钢中非金属夹杂物的数量,提升钢的纯净度。对钢中各类夹杂物提出具体要求,通常要求钢中各类夹杂物的评级为:A类≤1.5级;B类≤1.0级;C类≤1.0级;D类≤1.5级。为此,双联法冶炼奥氏体气阀钢时,应当采取综合性降低非金属夹杂物的措施,以达到上述要求。

1.选择合理的冶炼自耗电极终脱氧制度

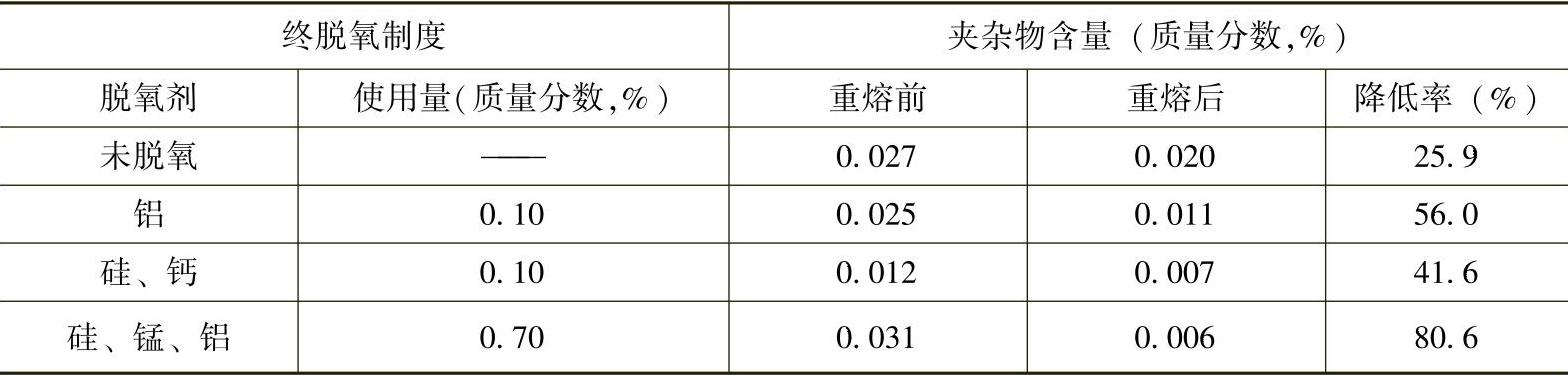

冶炼供电渣重熔用自耗电极时,采用的终脱氧剂和其加入量对重熔过程去除非金属夹杂物的效果有明显的影响。表11-18列出自耗电极终脱氧制度对电渣重熔去除夹杂物的影响。

表11-18 自耗电极终脱氧制度对电渣重熔夹杂物去除的影响

从表中低合金结构钢的试验结果可以看出:电渣钢锭中非金属夹杂物含量与冶炼自耗电极的终脱氧制度密切相关。未经终脱氧的自耗电极,重熔去除夹杂物的效果最差;采用复合脱氧剂硅、锰、铝进行终脱氧,去除夹杂物的效果最好。这是因为采用复合脱氧剂时,脱氧产物为熔点较低、颗较大的钙铝硅酸盐或铝硅酸盐夹杂,在自耗电极分层熔化时,容易被高温熔渣吸收而除去。

因此,冶炼奥氏体气阀钢自耗电极时,终脱氧应当选用硅钙钡铝复合脱氧剂进行钢液的终脱氧,以便为电渣重熔去除夹杂物创造良好的条件。同时,采用硅钙钡铝合金终脱氧还能降低钢中D类脆性夹杂物含量。在冶炼低硅气阀钢时,为了控制钢中含硅量,在选用硅钙钡铝合金时,应当选用低硅含量(Si的质量分数<30%)的合金。通常使用的复合脱氧剂的化学成分(质量分数)如下:Si=30.0%、Ba=9.0%、Al=16.0%。终脱氧时,复合脱氧剂的使用量(质量分数)约为0.10%~0.20%。(https://www.xing528.com)

2.提高电渣过程去除非金属夹杂物的效果

(1)有效降低硫化物夹杂 电渣重熔能有效降低钢中含硫量,脱硫率可以达到50%以上,从而能显著降低奥氏体气阀钢中硫化物夹杂物含量,使A类硫化物评级小于1级。通过向渣中配入质量分数约为5%的CaO,可以提升重熔过程脱硫率达到60%~70%,使钢中硫的质量分数小于0.005%,使A类硫化物夹杂评级小于0.5级水平。

(2)限制重熔返回渣的使用量 为了降低生产费用和控制重熔过程钢液增硅,允许使用约20%的重熔返回渣。但是,过量使用返回渣会降低熔渣的活性,使精炼效果下降。因为随着渣料返回量和返回次数的增加,渣中自由CaF2、Al2 O3、CaO的数量下降,不稳定氧化物SiO2、MnO、FeO数量升高,导致渣的熔点升高,粘度增加,精炼能力下降,使去除非金属夹杂物的作用受到影响。因此,为了保证电渣重熔去除夹杂物的精炼效果,应当严格控制返回渣的用量。

(3)保持合理的电渣过程熔化速度 随着电渣重熔熔化速度的加快,去除非金属夹杂物的效果明显下降。这是因为当熔化速度加快时,自耗电极末端熔滴的单重和直径增大,钢渣比接触面积减小,高温熔渣吸收夹杂物的效果减弱;同时,随着熔化速度的增加,熔池深度增加,不利于夹杂物的浮升去除。为此,应保持合理的熔化速度,以利于去除非金属夹杂物。另外,过快的熔化速度对碳化物、氮化物分布的均匀性和带状偏析均产生不利影响。

综上所述,为了降低奥氏体气阀钢中非金属夹杂物含量,应从感应炉冶炼的脱氧工艺开始,结合电渣重熔工艺,采取综合措施以达到最终精炼效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。