【摘要】:防止熔化期钨、钼铁合金沉底 装料不当,会造成高熔点、大密度的钨铁和钼铁未能完全熔化而沉入坩埚底部,发生结底现象,从而造成钨、钼的机械损失。新坩埚冶炼高速钢应加大钨的配入量 使用新烧结坩埚冶炼含钨高速钢时,会产生炉衬吸收钨的现象,即钨渗入坩埚工作层内,造成钨元素的机械损失。

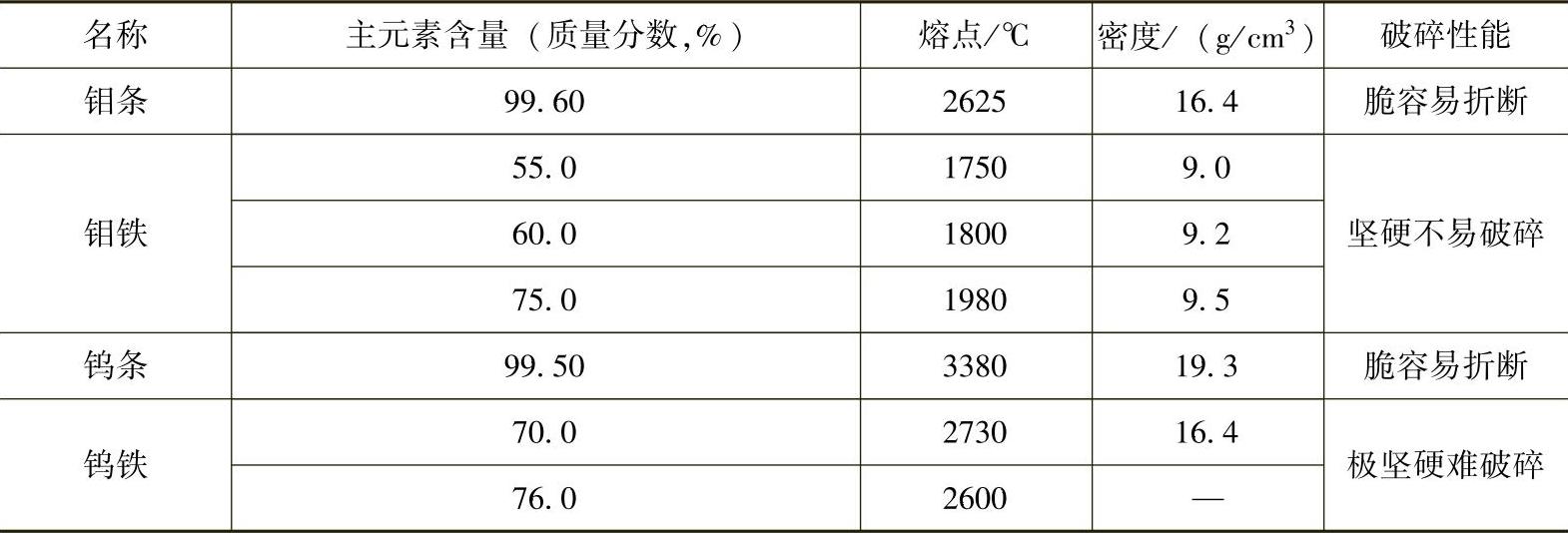

钨、钼是高速钢重要的合金元素,两者在钢中总含量(质量分数)一般在10%左右,最高总含量(质量分数)达到20%。钨、钼同为难熔金属,其铁合金也具有很高的熔点和密度(见表10-11)。在中频感应炉冶炼钨、钼含量高的高速钢时,怎样使钨、钼铁合金顺利熔化和减少机械损失,是准确控制钨、钼含量的关键。

表10-11 难熔金属钨、钼及其铁合金的物理特性

在冶炼钨、钼含量高的钢号时,应着重注意以下三个问题。(https://www.xing528.com)

(1)尽量利用返回料减少新料使用量 在冶炼高速钢时,应采用部分返回料冶炼工艺。这样可以利用30%~50%返回料,减少钨、钼铁合金用量。降低了钨、钼元素机械损失量。

(2)防止熔化期钨、钼铁合金沉底 装料不当,会造成高熔点、大密度的钨铁和钼铁未能完全熔化而沉入坩埚底部,发生结底现象,从而造成钨、钼的机械损失。为了避免结底现象发生,装料时应先在坩埚底部装入返回料,在返回料上再装入铬铁;然后在坩埚中上部装约三之一的钨铁和钼铁;随后送电加热,待下部炉料开始熔化后,依次分批加入余量钨铁和钼铁。熔清后检查炉底,应无不熔炉料。

(3)新坩埚冶炼高速钢应加大钨的配入量 使用新烧结坩埚冶炼含钨高速钢时,会产生炉衬吸收钨的现象,即钨渗入坩埚工作层内,造成钨元素的机械损失。通常碱性坩埚冶炼时,前两炉钨的损失量占加入量的3%~5%;酸性坩埚为2%~3%。即冶炼钢中含W=10%(质量分数)时,损失的钨量(质量分数)分别为0.3%~0.5%和0.2%~0.3%。钼不存在坩埚吸收问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。