以中频感应炉与电渣重熔结合的双联法,广泛用于生产各类高速钢。双联法冶炼高速钢具有其特点,现分析评价如下。

1.中频感应炉冶炼高速钢的特点

中频感应炉冶炼高速钢,与电弧炉冶炼相比具有下列优点。

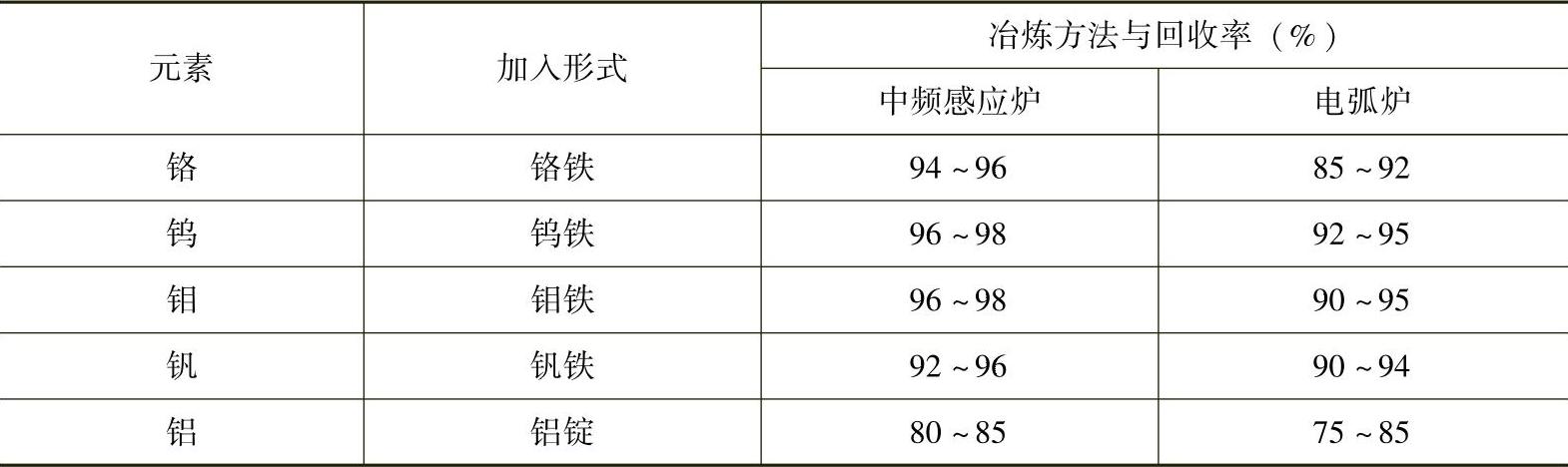

(1)合金元素烧损少,能准确控制化学成分 中频感应炉冶炼高速钢时,炉料随炉加入,通过感应加热使炉料熔化。由于温度合适,元素挥发损失少。电弧炉依靠高温电弧加热,弧区温度很高,元素的挥发和氧化损失高于感应加热。因此,电弧炉冶炼过程元素烧损率,高于中频感应炉。表10-5列出高速工具钢冶炼方法与合金元素回收率。如果采用返回料冶炼时,电弧炉的烧损率更大,其回收率更低,而中频感应炉的回收率变化很小。因此,在使用部分返回料冶炼高速钢时,中频感应炉的优势更加明显。

表10-5 高速工具钢冶炼方法与合金元素回收率

在中频感应炉内调整化学成分比电弧炉容易。因为,前者依靠感应电流加热钢液,调节温度方便,给成分调整提供充足的条件。电弧炉保持钢液温度和调温不便,同时受到石墨电极增碳的影响,不能提供充足的时间。因此,在准确控制化学成分方面,中频感应炉比较有利。

(2)充分利用返回料冶炼高速钢 高速钢生产企业和使用部门产生大量返回料。有效利用返回料可以节约大量战略元素Cr、W、Mo、V、Co,具有重要的意义。中频感应炉是回收返回料冶炼高速钢的最佳方法。因为感应加热升温速度快,合金元素氧化、挥发损失少,回收率高。这点是中频感应炉冶炼高速钢的优点之一。利用部分返回料冶炼工艺,可以回收30%~50%本钢种返回料。这对回收利用资源和降低成本具有双重作用。

(3)中频感应炉冶炼高速钢的局限性

1)感应炉冶炼浇注的钢锭,不能改善碳化物不均匀性、碳化颗粒粗大,以及碳化物偏析等缺陷。

2)中频感应炉冶炼,在降低非金属夹杂物,以及提高钢的纯洁度方面还存在不足。

3)感应炉冶炼浇注钢锭,成材率比较低。

总之,以上不足之处,将通过与电渣重熔组合成双联工艺加以弥补。

2.电渣重熔高速钢的特点

高速钢是高碳高合金莱氏体钢。钢中含有大量的合金碳化物,这些碳化物既是高速钢组织的重要特征,又是使高速钢具有高硬度、高热硬性、高耐磨性的基础,同时也是影响高速钢质量的关键因素。因为钢中碳化物的数量、类型、尺寸大小以及分布的均匀性等因素,对高速钢的特性和工艺性能都产生重要影响。(https://www.xing528.com)

高速钢中碳化物分布的均匀性和碳化物颗粒的大小等,可以通过电渣重熔加以改善。另外,钢的韧性、塑性同样能够通过电渣重熔得到提高。电渣重熔高速钢的特点如下。

(1)改善钢锭铸态组织碳化物偏析 高速钢的碳化物不均匀分布和碳化物颗粒粗大,根源是由于模铸钢锭铸态组织碳化物偏析。因为模铸时,钢液在锭模中凝固速度缓慢,使碳化物有足够时间长大和偏聚。凝固后钢锭存在严重的碳化物偏析。因此,只有加快钢液的凝固速度,才能减轻碳化物偏析,从源头减少钢中碳化物缺陷。

电渣重熔是减轻高速钢钢锭碳化物偏析的有效方法。因为电渣重熔时,钢液的凝固速度快,大大缩短了碳化物长大和偏聚的时间,减轻了碳化物的偏析,使其分布均匀,颗粒细化。

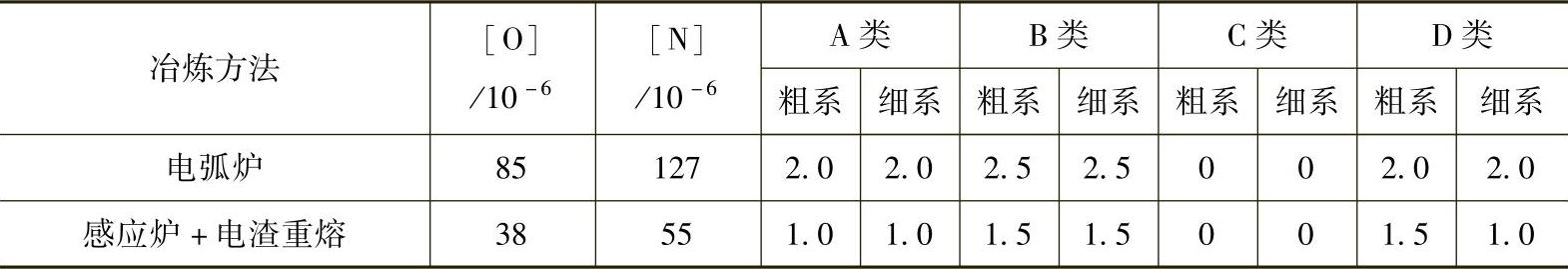

(2)提高了钢的纯净度 通过电渣重熔高温熔渣的精炼,高速钢中杂质元素和非金属夹杂数量明显下降,钢的纯净度得到提高。表10-6给出冶炼方法对W6Mo5Cr4V2钢经电渣重熔后的净化效果。从表中数据可知:经电渣重熔后,与电弧炉冶炼工艺对比,钢中含氧量降低55%、含氮量降低57%,各类夹杂物的数量也明显下降。

表10-6 冶炼方法对W6Mo5Cr4V2钢中[O]、[N]夹杂物的影响

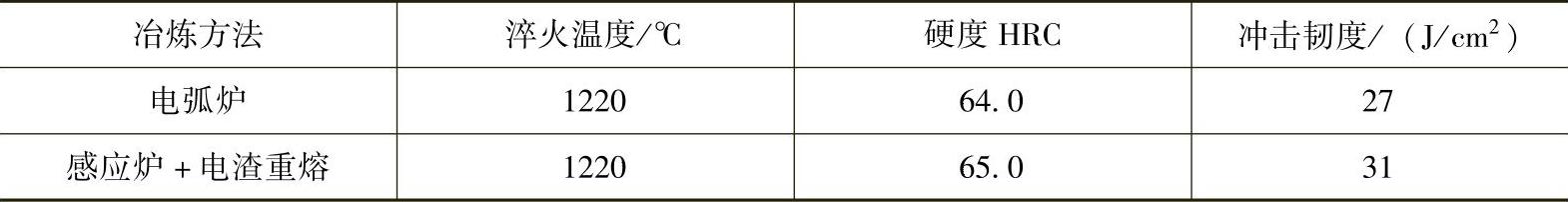

(3)改善了钢的韧性和抗弯强度 冲击韧度是高速钢的重要力学性能,对于高碳高合金的高速钢尤为重要。通过电渣重熔精炼,提高了钢的纯净度,改善了碳化物的偏析,并且细化了碳化物颗粒等,使钢材质量明显提高,其中包括使钢的韧性提高。表10-7列出冶炼方法对W6Mo5Cr4V2钢室温冲击韧度的影响。

表10-7 冶炼方法对W6Mo5Cr4V2冲击韧度的影响

由于电渣重熔改善了铸锭中碳化物的偏析,使钢材中碳化物的不均匀性明显改善,从而提高了高速钢的抗弯强度。表10-8列出碳化物不均匀度对W18Cr4V钢性能的影响。电渣重熔后,高速钢的碳化物不均匀度不大于3级。

表10-8 碳化物不均匀度对W18Cr4V钢性能的影响

综上所述,中频感应炉具有利用本钢返回料和控制化学成分的特点;电渣重熔能减少碳化物偏析、细化碳化物颗粒,减少钢中非金属夹杂物,提高钢的纯净度等特点。因此,将两者组合而成的双联法冶炼高速钢的工艺方法,是能够比较合理地解决高速钢存在的质量问题。配合相应的锻轧开坯和热处理等工序,可以生产出品质优良的高速钢钢材。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。