在高碳、高铬莱氏体模具钢中,碳与铬形成大量的(Fe,Cr)7C3型碳化物,其数量达到30%左右。碳化物的数量、颗粒形态与尺寸以及分布状况等,对模具钢的工艺性能和使用性能会产生很大的影响。其中,碳化物的均匀性成为衡量高碳高铬模具钢的质量标志。

1.高碳、高铬模具钢中碳化物的形成与特点

(1)碳化物的形成与特点 高碳高铬钢液的凝固温度范围很宽,即从析出第一个固相质点到完全凝固的温度区间很宽。在此温度区间为碳化物的形成、长大和聚集提供了充足的时间。因此,凝固后钢中大量的粗大的碳化物沿晶界分布,成为网状碳化物。随着钢材的热加工,网状碳化物随金属延伸形成带状分布,称为带状碳化物。

碳化物的不均匀性主要指带状碳化物的分布状况。因为网状碳化物在金属变形时,晶粒细化以后,网状碳化物可能会消失。

(2)碳化物不均匀度对模具钢性能的影响 碳化物不均匀分布,对高碳高铬冷作模具钢的性能带来不利影响。主要表现在以下几个方面。

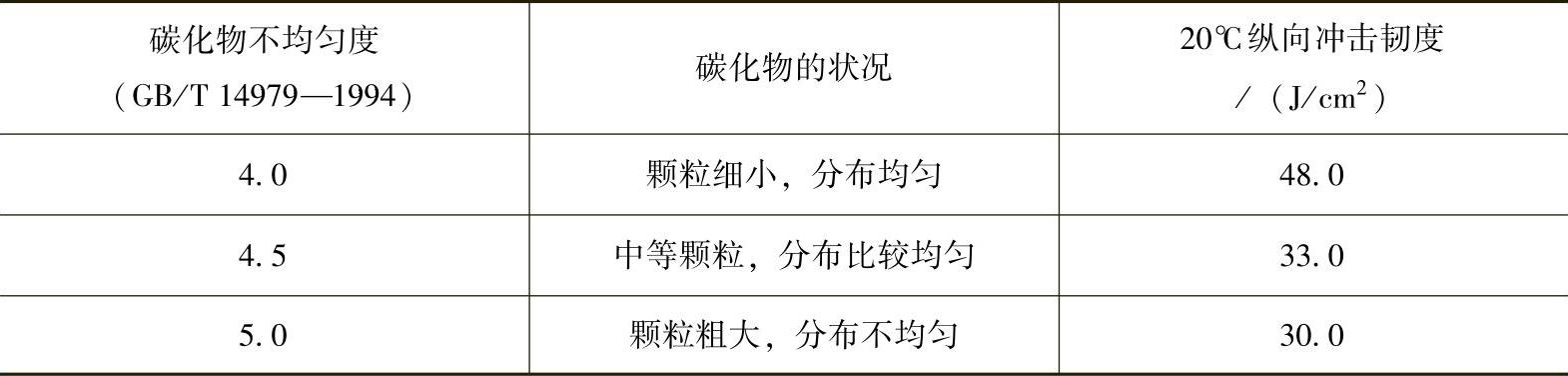

1)降低冷作模具钢的韧性。表9-6列出碳化物不均匀性对Cr12MoV钢冲击韧度的影响。从表中数据可知:随碳化物不均匀度评级增大,碳化物的粒度变粗,分布不均性加大,钢的室温冲击韧度下降。与此同时,模具的使用寿命相应缩短。

表9-6 碳化物不均匀性对Cr12MoV钢冲击韧度的影响

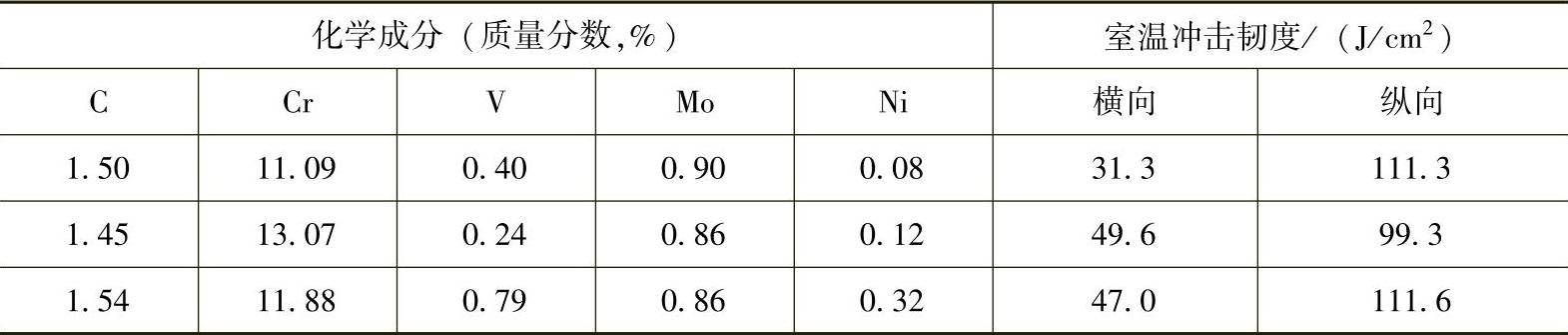

2)增加模具钢的异向性。随碳化物不均性的增大,模具钢的纵向与横向力学性能的差别扩大。表9-7列出莱氏体冷作模具钢的室温冲击韧度。钢中因增加钒、镍含量而细化了碳化物粒度,提高了碳化物的均匀性,改善了钢的横向室温冲击韧度,从而缩小了各向性能的差异。

表9-7 莱氏体冷作模具钢的室温冲击韧度

注:冲击韧度试样经退火处理。

3)降低模具钢的室温抗拉强度。特别明显地降低横向强度。当碳化物不均匀性从1级或2级降低到3级时,可能使钢的抗拉强度下降15%~20%,冲击韧度降低30%~50%。因此,对于重要的冷作模具,要求碳化物不均匀性应不大于3级。对于要求疲劳强度的模具,希望更高评级的碳化物不均匀性。

4)降低抛光性能,对要求表面粗糙度值低的模具带来不利的影响。带状碳化物明显降低钢的抛光性能。这对高碳高铬耐蚀的塑料模具钢尤其重要。

综上所述,高碳高铬模具钢中,碳化物的不均匀性是影响模具钢冶金质量和模具使用的重要质量指标。应当采取各项工艺措施,来改善模具钢中碳化物的不均匀性。从根本上减轻碳化物的不均匀性,改善模具钢的使用性能。

2.控制钢中碳、铬含量改善碳化物的不均匀性

高碳高铬冷作模具钢中,主要碳化物是由碳和铬组成的(Fe,Cr)7C3。因此,控制住钢中碳、铬含量具有重要作用。

(1)钢中含碳量的控制 在高碳高铬冷作模具钢中,并非含碳量越高钢的耐磨性能就越好。耐磨性能不仅取决于碳化物的数量,更重要的是取决于碳化物的存在形态。因此,为了获得高的耐磨性能和良好的韧性,在合理的含碳量情况下,通过淬火回火处理,使残留奥氏体全部转变为马氏体,然后让马氏体分解析出均匀细小的碳化物。由此得到高耐磨性能和良好韧性的冷作模具钢。

当含碳量过多时,高温奥氏体中碳溶解量增加,使高温下奥氏体的稳定性增大,淬火时导致残留奥氏体量增加,马氏体量减少,给回火处理增大了难度,从而降低了钢二次回火硬化效果,对提高耐磨性能产生不利影响。

总之,在含碳量的控制方面,应当尽可能低控,以减少过多的碳含量带来的不利影响。冶炼配料时,应按中下限控制含碳量。

(2)钢中含铬量的控制 钢中碳化物的数量主要取决于含碳量。但是当钢中碳、铬含量均过高时,就会形成大量的碳化物,使碳化物的不均匀性增大。因此,在钢中含碳量低控的同时,也应低控含铬量。冶炼配料时要同时低控碳、铬元素。

总之,为了减少莱氏体模具钢中碳化物的不均匀性,从成分控制方面,要尽量低控碳、铬两元素含量。钼元素形成碳化物的能力较弱,对碳化物不均匀性的影响可以忽略不计。

3.通过电渣重熔改善碳化物的不均匀性(https://www.xing528.com)

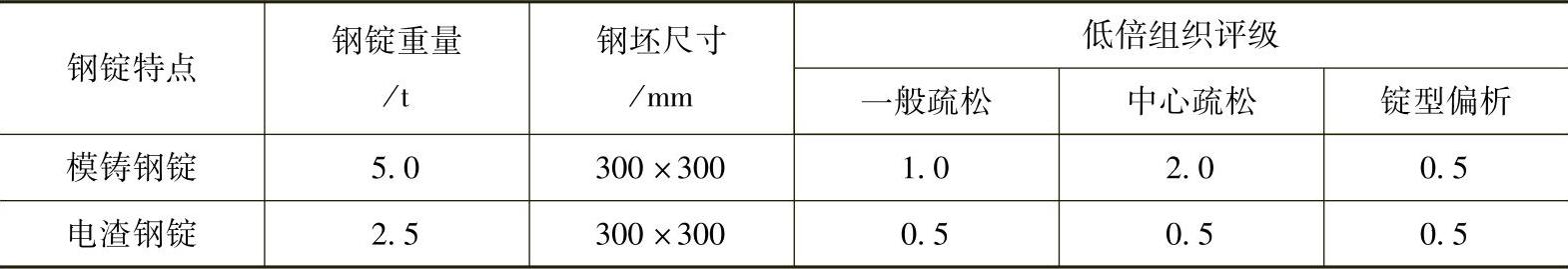

电渣重熔是提高模具钢钢锭组织结构的最佳工艺方法。表9-8列出电渣重熔对4Cr5MoSiV1钢低倍组织的影响。从表中数据可知:4Cr5MoSiV1钢经过电渣重熔后,组织疏松得到明显改善。高碳高铬模具钢经电渣重熔后,碳化物不均匀性可减小1~2级。因为电渣重熔钢液的凝固速度是相同尺寸模铸钢锭的5~6倍。钢液的快速凝固,有利于碳化物的颗粒细化和均匀分布。

表9-8 电渣重熔对4Cr5MoSiV1钢低倍组织的影响

注:电渣钢锭重量为推算值。

为使碳化物颗粒细化和分布均匀,在电渣重熔工艺上应采取下列措施。

(1)采用小锭型重熔 小锭型重熔时,碳化物的均匀性优于大锭型。因为小锭型熔池凝固速度比大锭型快。例如,直径200mm电渣钢锭的结晶速度为16mm/min,直径400mm电渣钢锭的结晶速度约为7mm/min。

(2)低熔化速度浅熔池工艺重熔 低熔速、浅金属熔池重熔时,钢液凝固速度快,液态停留时间短,碳化物长大和聚集时间短,均匀性好而且碳化物颗粒小。为此,要求增加渣层厚度,提高炉口电压,降低电流密度等工艺参数控制。

(3)选用小的填充比重熔 选用自耗电极横截面积与结晶器横截面积比值小的(约0.25~0.30)充填比重熔高碳高铬模具钢时,应选择低的熔化速度,以获得小容量的熔池和快的结晶速度,将会显著降低碳化物的偏析,提高碳化物的均匀性。

电渣重熔高碳高铬模具钢,采用以上工艺措施之后,可以显著改善碳化物的不均匀性和细化碳化物颗粒。总之,电渣重熔是改善高碳高铬模具钢最有效的冶金措施,也是选择双联法冶炼模具钢的重要原因之一。

4.感应炉冶炼改善碳化物不均匀性的措施

感应炉冶炼高碳高铬模具钢,浇注钢锭和直径大于100mm的供电渣重熔用自耗电极时,必须采取以下措施来改善碳化物的不均匀性。

(1)选用结构合理的钢锭模 选用钢锭模的原则是加快钢液在锭模中的凝固速度。因此,方形断面比圆形断面有利;厚模壁比薄模壁有利;锥度小比锥度大有利;锭身长比锭身短有利。另外,由于高碳高铬模具钢的熔点低,体积收缩率大,应选择保温帽所占比例大的锭型,以利于补缩和避免缩孔延伸到锭身。

钢锭重量小有利于碳化物分布均匀。应在保证锻造比的前提下,降低钢锭重量。在具有大型锻造设备的条件下,可以选用大钢锭。

(2)实行低温快浇的浇注工艺 高碳高铬模具钢应当采用低温快浇方法,浇注钢锭锭身部分。但是,避免钢液液面在锭模中翻花,浇注时应保持液面平稳快速上升。当钢液进入保温帽部分时,应放慢浇注速度,加强补缩。

大型钢锭(锭重500kg以上)浇注时,可使用保护渣、发热冒口和发热剂,以改善钢锭表面质量和良好的补缩质量。

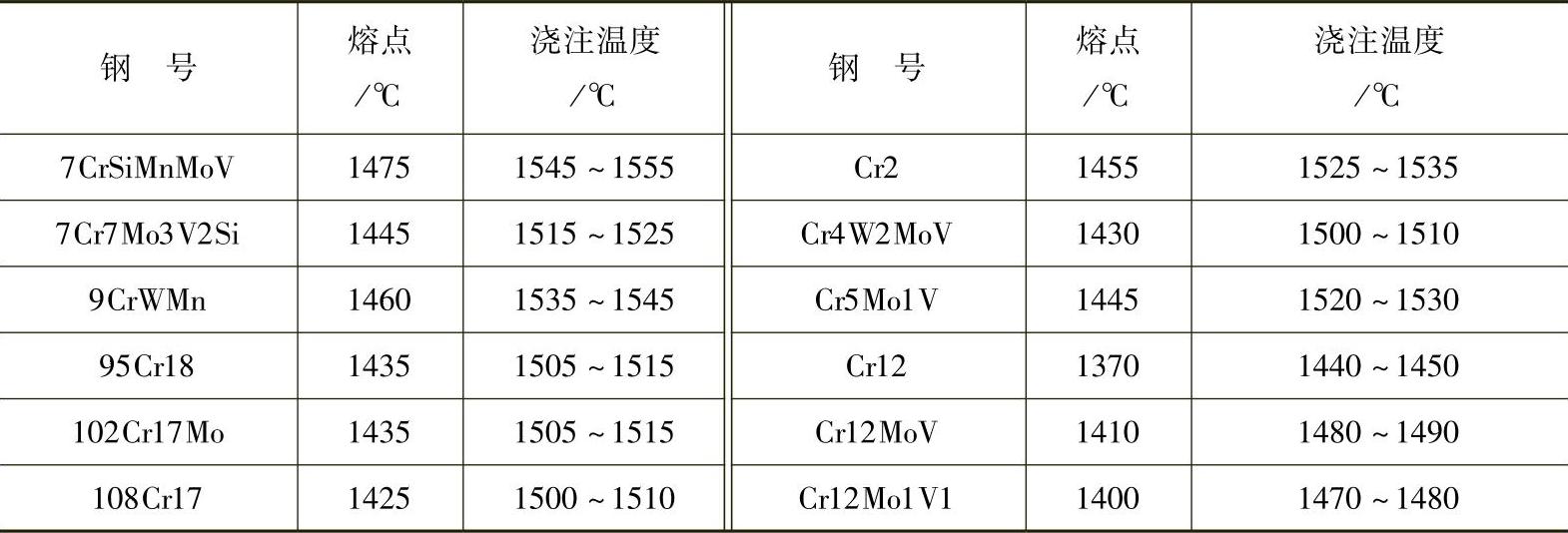

高碳高铬模具钢的浇注温度列于表9-9。为了改善碳化物的不均匀性,浇注时,钢液的过热度应控制在70~80℃。在不影响钢锭表面质量的前提下,尽量降低浇注温度,对改善碳化物的不均匀分布是有利的。

表9-9 高碳高铬模具钢的浇注温度

(3)钢锭均匀化退火改善碳化物的不均匀性 高碳高铬模具钢钢锭,为了减轻网状碳化物偏析,改善热变形后碳化物的不均匀性,可以采用高温均匀化退火处理,使部分网状碳化物消除。

钢锭的高温均匀化退火处理,是将钢在低于400℃时入炉;然后以每小时100℃升温加热到Ac3(Acm)以上150~250℃,保温8~15h;最后停止加热,随炉冷却(降温速度<100℃/h)至300℃出炉空冷。通常高碳高铬冷作模具钢使用的均匀化退火温度为1050~1150℃。

经过均匀化退火处理后,钢锭表面氧化剥落,可以消除部分缺陷,减少修磨量,有的可直送锻造加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。