1.缩孔延伸过度

铸件浇口和冒口处缩孔延伸到铸件内部,造成铸件废品。

产生原因:其一,浇注温度过高,浇注速度过快,补缩操作不当。应当降低浇注温度,采取先快后慢的注速,加强补缩操作。其二,浇口和冒口体积不足。高锰钢体积收缩率约为6%,设计浇冒口时,应增大其体积,使其有足够的钢液补缩。

2.铸件内部组织疏松

组织疏松是由高锰钢中碳化物(Fe,Mn)3C和夹杂物MnO-SiO2聚集而形成的缺陷。组织疏松会降低耐磨性能。

减轻组织疏松的措施:首先强化扩散脱氧和沉淀脱氧操作,降低非金属夹杂物数量。降低浇注温度、加快铸件凝固速度(增加冷铁冷却)、减少碳化物偏析。

3.铸件产生热裂纹

铸件自高温冷却过程,由于内应力的产生和分布不平衡,造成热裂纹。

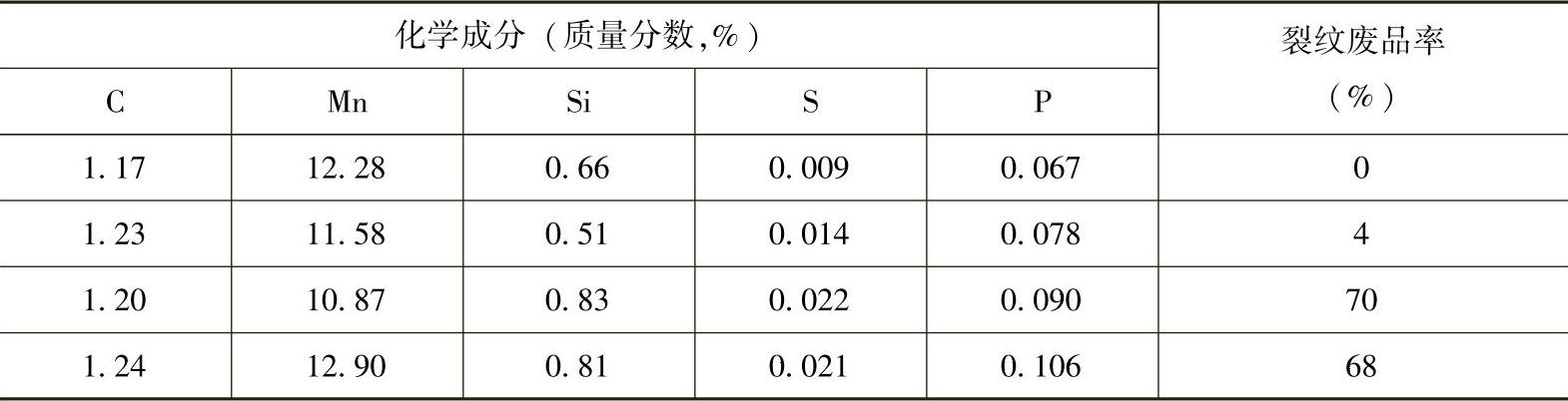

高锰钢铸件裂纹的产生与含磷量有关。钢中以Fe2P和Fe3P存在的低熔点磷化物,沿晶界分布和聚集,使晶界脆化。在应力作用下成为裂纹源。随着钢中含磷量的增加,裂纹发生率升高。

降低高锰钢中的磷含量,减少低熔点磷化物的危害,能显著降低裂纹发生的几率。表8-22给出磷对高锰钢铸件裂纹废品率的影响。

表8-22 磷对高锰钢铸件裂纹废品率的影响(https://www.xing528.com)

4.铸件的晶粒粗大和柱状晶发达

高锰钢导热性差,固液相温区宽,造成钢液凝固速度缓慢,为晶粒粗化创造了条件。这种缺陷使各向异性增大,塑性和韧性下降,使铸件使用寿命缩短。预防晶粒粗化的措施如下:

1)高锰钢的初始晶粒度,随铸件浇注温度的升高而增大。降低浇注温度是得到细晶粒的重要条件。

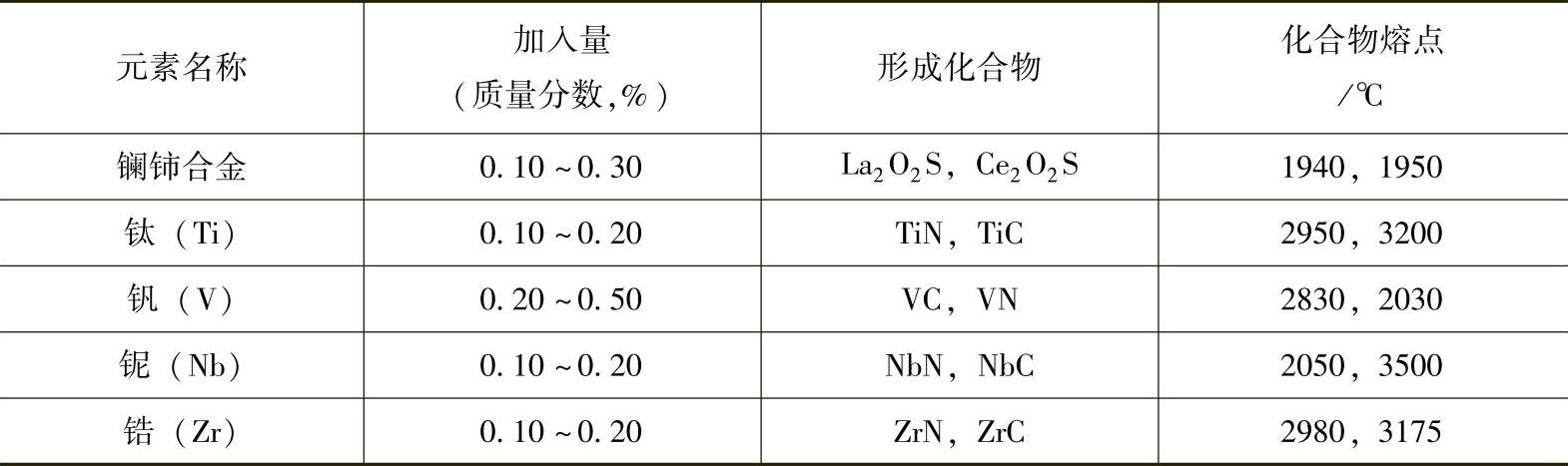

2)加入微量元素,如稀土、钛、钒、铌等元素,形成硫氧化物、氮化物高熔点化合物,在钢液凝固时起晶核作用而使晶粒细化。高锰钢细化晶粒元素的加入量及特点列于表8-23。这种方法得到广泛的应用。微量细化晶粒元素是在出钢时,投入钢流中,用钢液冲熔。为使其均匀分布,可以通过钢包底部吹氩,或加强搅拌操作来实现。

表8-23 高锰钢细化晶粒元素的加入量及特点

5.高锰钢铸件粘砂

铸件表面化学粘结型砂,不易清除。产生粘砂的原因是浇注温度过高所致。当浇注温度高于1600℃时,钢中锰氧化形成的MnO,与型砂中的SiO2产生化合反应形成MnO-SiO(熔点1291℃),粘结在铸件表面,形成化学粘砂。降低浇注温度到1550℃以下,可以完全避免粘砂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。